CM2000铣刨机一级皮带输送机摆线马达摆动问题分析

陕西建设机械厂工艺研究所 (西安 710032) 朱振伟

CM2000铣刨机出厂前试车时,一级皮带输送机驱动装置的摆线马达在上下左右4个方向出现幅度在10 mm以内的摆动现象。本着对用户负责、不让有任何缺陷的产品流入市场的原则,我们决定找到出现此问题的真正原因。

1.驱动装置的结构

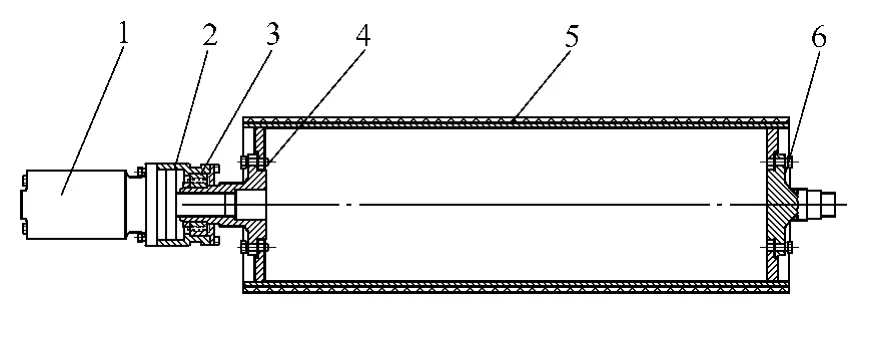

驱动装置的结构如图1所示。

图1

摆线马达安装在一级皮带输送机前端,通过驱动滚筒将力传递给输送皮带,使输送皮带运动。马达座滑块与另一端的支撑端分别安装在一级皮带输送架前端两侧的滑轨上。

2.原因分析

(1)考虑到驱动装置安装在一级皮带输送机架前端滑轨上,我们挑选了另几台不出现摆动的驱动装置做试验,将它们分别与此机架安装,开机后马达均未出现摆动现象。此外,我们将出现摆动的这台车的驱动装置安装到未出现摆动的车机架前端,很奇怪,原本这台车是不摆动的,但换上这套驱动装置后,马达却出现了摆动。很明显,摆动不是因为机架的原因造成的,而是驱动装置出现了问题。因此,我们将目光转移到驱动装置上。

(2)拆分驱动装置。首先将马达、驱动端及支撑端等零件从驱动滚筒上拆下。分析驱动滚筒的设计要求,驱动滚筒两端联接幅板上联接孔要求同轴度0.05 mm,止口面与联接孔垂直度0.06 mm。为了达到设计要求,工艺上将滚筒外圆一端夹内孔,另一端顶活动大盘车光外圆后,以外圆为基准上中心架找正0.05 mm以内,将两端止口面与联接孔一刀粗精车出。经检测,均在设计要求范围之内。

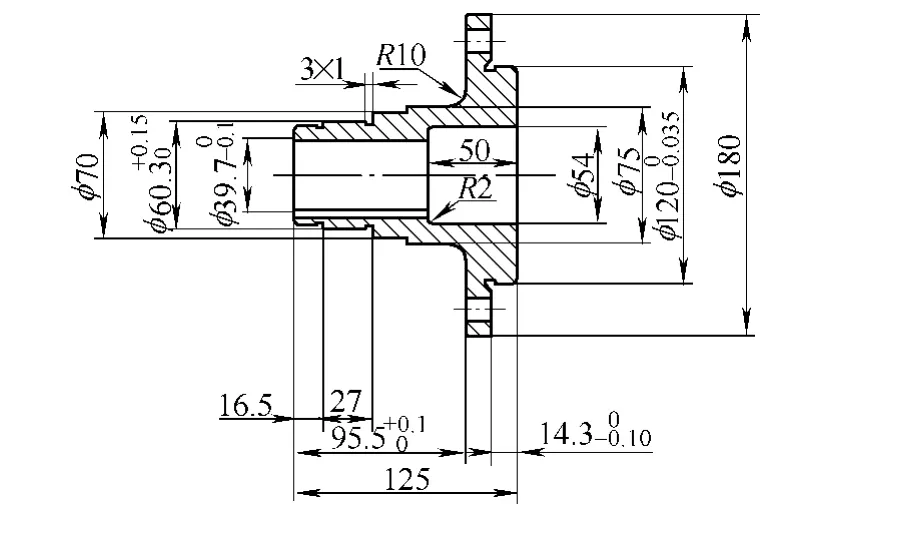

驱动端:为了彻底查明原因,检查驱动滚筒驱动端的各项尺寸精度及形位公差 (见图2),在磨床上测量各形位公差,左端马达轴孔与左端台阶外圆mm同心度φ0.02 mm,在图样公差(φ0.025 mm)范围内;但与另一端台阶外圆mm 同心度0.12 mm(图样公差φ0.03 mm),与幅板联接面垂直度0.20 mm(图样公差0.06 mm),这两项形位公差均超出图样范围,显然问题就出在这里。

驱动端在驱动装置中的作用:由图1可见,摆线马达轴插入驱动端孔中,调心球轴承安装在驱动端左端台阶外圆mm上,驱动端另一端台阶外圆mm与驱动滚筒联接板上mm孔联接,因此,驱动端马达轴孔与台阶外圆mm、另一端台阶外圆mm相互间必须同心 (见图2),且与驱动滚筒联接面必须垂直,否则马达转动时势必出现摆动。

图2

3.解决方案

(1)为了更好地保证马达轴孔中心线与两端台阶外圆同轴度及与幅板联接面的垂直度,我们在磨台阶外圆mm、mm时制作了磨削心轴,确保设计要求。

(2)驱动端的加工工艺 (见图3)。①锻毛坯,正火处理。②三爪夹小端粗车端面见光,粗车外圆φ120 mm至φ128 mm深10 mm,根部 R3 mm,粗车φ180 mm外圆 φ188 mm,去锐边尖角。③调头夹φ128 mm粗车端面见光,粗车外圆至φ83 mm,保证φ180 mm厚度24 mm,根部R10 mm,轴孔φ32 mm,去锐边尖角。④调质处理250~280 HBW。⑤四爪夹小端:车平端面,车外圆 φ180 mm;粗精车外圆mm,长mm;车砂轮越程槽;车φ180 mm左端面见光即可 (工艺基准面);车内孔φ54 mm深50 mm,根部R2 mm;孔口外圆倒角2mm×45°。⑥调头四爪夹持φ120 mm外圆 (垫铜皮),找正φ180 mm左端面工艺基准面0.01 mm,车平端面至总长125 mm;车外圆φ75 mm接φ180 mm端面保证mm;根部 R10 mm;车外圆 φ70 mm长63.5 mm;粗精车mm,深43.5 mm;车砂轮越程槽3 mm×1 mm;粗精车内孔mm;车退刀槽3.5 mm×1.5 mm,保证尺寸27 mm;各外圆倒角2 mm×45°(φ70 mm外圆不倒),车螺纹M56×2-6g。⑦划各键槽加工线。⑧铣外键槽宽8 mm,保证尺寸52 mm。⑨插宽12 mm键槽,保证尺寸mm。⑩四爪夹φ120 mm,找正φ60 mm外圆,和φ180 mm工艺基准面:磨mm孔。○11上心轴磨mm外圆端面,深14.5 mm,保证垂直度0.06 mm,磨外圆mm,保证同轴度0.025 mm(在 φ180 mm左端打钢印)。12○钻6个φ13.5 mm孔均布,2个 M12-6H均布,位置度0.5 mm,去毛刺。13○按图检验各尺寸及各形位公差。

图3 驱动端加工工艺

4.结语

采用上述加工工艺加工出来的驱动端,经检验,各项形位公差均在设计范围内。再次组装上车后,摆动马达的摆动现象消除了。