圆弧面简易工装精加工方法

河北天择重型机械有限公司 (邯郸 056200) 赵立钧 赵燕燕

我公司作为一个为大型煤矿、钢厂制作成台套煤机、冶金产品的生产企业,在日常生产中经常遇到加工圆弧面类的零部件,尤其冶金类产品。作为承接关键部件自动调心作用的球面垫的生产加工,更是关键环节。由于圆弧面产品的加工难度相对较大,弧度、精度及表面粗糙度要求较高,通过应用分厂现有车床实现圆弧面零部件的加工是一项技术革新难题。为此,我们成立QC攻关小组,设计了在卧式车床上加工球面垫的工装夹具,确保产品加工质量,降低加工成本,提高工效。

1.常用工装分析

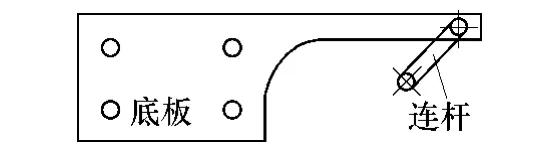

在C620卧式车床上,加工小型圆弧面类型产品,常用工装夹具如图1所示。底板4孔用于跟卧式车床尾座固定,连杆则可随加工圆弧面R进行调节,受车床加工范围所限,其加工圆弧面R相对较小;在应用机夹刀具的前提下,相对来说加工的圆弧面尺寸、精度和表面粗糙度质量等较高,完全可满足实际生产需要。

图1

但此工装优缺点同样明显。优点是简单实用,加工效率高,质量稳定,表面粗糙度值低,可批量生产;缺点是加工精度、表面粗糙度等过度依靠机夹刀具,且加工圆弧面R相对较小。

2.工装改进试验

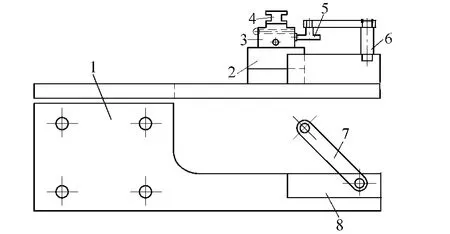

冶金类产品大型圆弧面是否也能如此加工呢?为此,我分厂特地制作相同工装在车床C666上进行试验,实践证明,圆弧面R越大,加工面的表面粗糙度质量越差,而球面垫的圆弧面又是产品使用配合的关键,其自动调心功能,重点就是圆弧精度和表面粗糙度要求,直接切削无法满足产品使用要求,因而不能直接应用于大型车床。如何改进才能在大型车床上应用呢?为此,我们做如下试验,此加工工装主要应用于尾座、床鞍及刀架溜板,用连杆将销轴固定在刀架溜板上,确保机夹刀运行中轴线与床头箱活件同一水平线。假设床鞍丝杠走向 (与床身垂直向)为横向,那么刀架溜板则与床身平行,同时卸掉刀架溜板丝杠摇把,使刀架可在刀架溜板上自由移动。同时要求车床进刀相对均匀,进刀速率恒定,工件固定,从而形成匀速进刀,进而形成圆弧面的加工,如图2所示。

图2

3.工作原理

此工装主要应用同心轴双向受力工作原理,通过车床尾座固定于工装底板,其上焊接立板,前端应用轴心定位;将需加工零部件装夹于车床车盘上,将联接架固定在刀架溜板上,并通过连杆与底座联接,继而形成完整工装结构。那么我们站立操作侧正对车床时,首先设定车身方向为纵向,床鞍丝杠移动方向为横向。在加工过程中,首先拆卸刀架溜板丝杠,使刀架能纵向自动移动,起动床鞍丝杠快速走刀,使刀架沿床鞍丝杠做横向移动时,因为轴心是由底板固定在尾座所控,即轴心是恒定不变的。由于连杆与固定底板联接起到一个张力作用,即车刀在沿着床鞍丝杠横向移动的同时,因连杆原因在车身方平行向有一个纵向张力,在双向力作用下,车刀相对零件作圆弧运动,从而切削出内圆弧面,继而完成内圆弧面加工;如果将床鞍丝杠拆卸,刀架能沿床鞍丝杠做横向移动,起动床鞍相对车身做纵向移动时,结合连杆给的横向推力作用,即此时车刀同时受床鞍的纵向力和连杆的横向力,从而形成外圆弧面走刀,切削出外圆弧面。

将尾座后移固定,即与前端车头相距较远时,使连杆与尾座前伸部分呈现大于90°倾角,可直接通过连杆张力作用车削内圆弧;而将尾座前移固定,使连杆与尾座前伸部分呈现小于90°倾角,在沿溜板箱丝杠横向移动时,刀架同时受到连杆的向车尾方向的推力作用,合力作用下,车削出外圆弧。

另外,如果针对刀架设计制作机加刀装夹工具,使用机加刀切削圆弧面,效果更佳。

4.实际应用效果

我公司承接制作的30 t转炉产品中,两种类型球面垫内、外圆弧面SR310 mm、SR560 mm,应用此工装生产加工,尺寸精度严格保证,表面粗糙度值Ra=3.2 μm以下,极大降低了职工劳动强度,提效200%,圆满完成该加工任务。这种加工方法很好地解决了球面垫配合内、外圆弧面的加工问题,提高了企业的实际加工能力和工艺水平。

5.结语

上述工装有效解决了在卧式车床上切削球面垫内、外圆弧面的问题,尤其是切实解决圆弧面形位公差、加工精度及表面粗糙度等加工难点,以其较新的设计理念,实现了零件的装夹、定位和加工,满足零件的设计要求,而且加工同类型产品,提效100%。