某电厂水冷壁爆管原因分析

供稿|黎军保 / LI Jun-bao

某电厂使用上海某锅炉厂生产的型号为SG-1139/25.4-M4401燃煤汽包锅炉,为超临界参数变压直流炉——单炉膛,四角切圆燃烧,一次中间再热,平衡通风,半露天布置,固态排渣,全钢构架、全悬吊结构Π型锅炉。通过168 h试运行后水冷壁发生爆管。下部螺旋水冷壁材质为15CrMoG,规格为φ32 mm×5.5 mm。显减薄,且有大量平行于爆口的小裂纹。经扩大检查发现,冷灰斗水冷壁前墙与右侧墙夹角(#4角)标高8 m有三根水冷壁管有泄漏,见图2,该处有三个独立的泄漏口(图中①、②、④所示位置)和一个泄漏区域(6个集中的泄漏口,图中③的所示位置),各个区域相互吹损严重,且中间的一根与#3角标高28 m爆口管为同一根。

现场情况

#2锅炉四管泄漏装置报警,现场检查发现水冷壁#3角有异音。经确认为#3角E层燃烧器上部约1.5 m螺旋水冷壁向火侧爆管,标高约28 m,靠近观察孔位置。停炉后检查#3角标高约28 m水冷壁有一根爆管,另有三根吹损泄漏,有三根管子吹损减薄,形状见图1。图1中,过热爆口从一侧向另一侧撕开,钝边,表面发黑,爆口及附近明显涨粗,壁厚无明

图1 #3角标高28 m爆口管

图2 #4角标高8 m泄漏爆管形貌

实验检测

宏观检测

对#4角标高8 m泄漏区域试样进行了测厚和宏观检查。图3中区域1有明显减薄,测厚最薄约为1.6 mm。泄漏口①处靠近区域1,泄漏口边缘很薄,附近光滑。区域2管子表面基本已成一个平面,壁厚减薄,有砸伤的痕迹。鳍片与管子焊接多处存在咬边、焊缝不均匀等问题。

图3 #4角标高8 m泄漏区域宏观检测

材质复核

水冷壁管标称材质为15CrMoG。GB5310—2008“高压锅炉用无缝钢管”要求,15CrMoG成分为:C:0.12~0.18,Si:0.17~0.37,Mn:0.40~0.70,Cr:0.80~1.10,Mo:0.40~0.55,P:不大于0.025,S:不大于0.015。使用合金分析仪对水冷壁管、焊缝、鳍片、爆口管等试样进行了材质复核,所检测元素成分与设计相符。

拉伸试验

从距离#3角标高28 m爆口上游约500 mm取样进行拉伸试验。按照GB5310—2008要求,15CrMoG抗拉强度为:440~640 MPa。实际测量的抗拉强度分别为555 MPa、565 MPa、535 MPa,符合标准要求。

金相组织

在#3角爆管最大截面处、#3角爆管处上游约500 mm处、图3中#4角泄漏口①处取样进行金相检查。

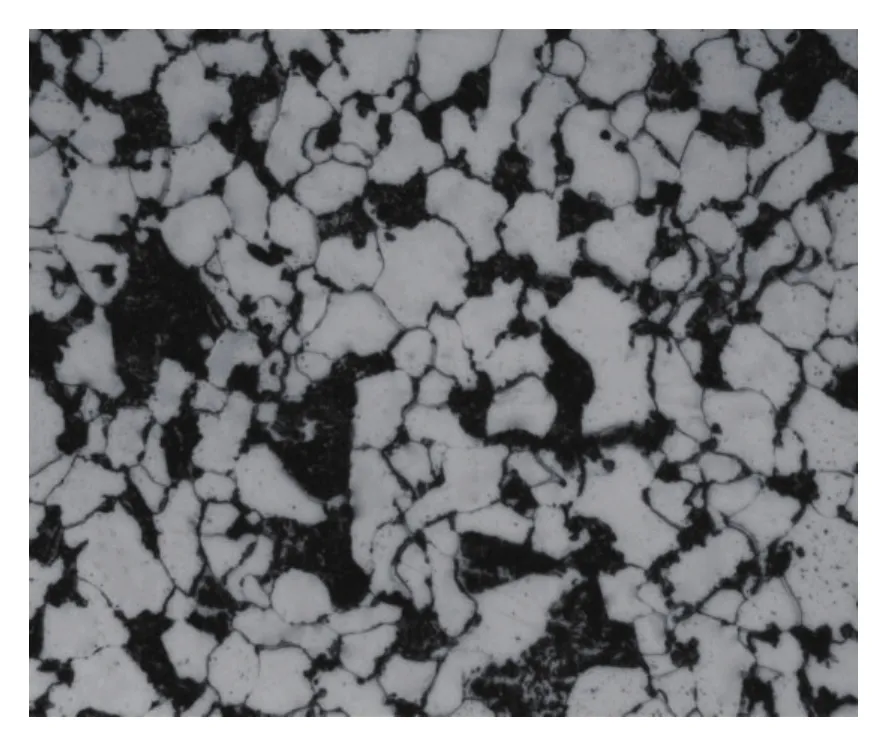

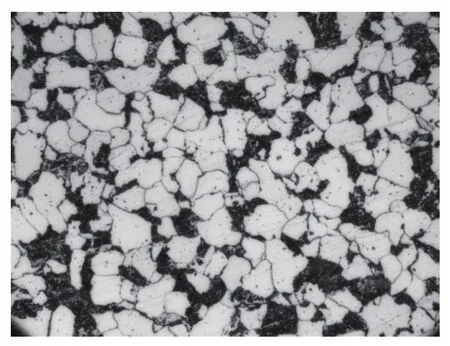

#3角爆口组织为:铁素体+贝氏体,为超温后的相变组织(15CrMoG相变温度Ac1为745℃),见图4;背火侧组织为:铁素体+珠光体,组织无异常,见图5。

#3角爆管处上游约500 mm向火侧组织为:铁素体+珠光体,组织无异常,见图6;背火侧组织为:铁素体+珠光体,组织无异常,见图7。

图4中#4角泄漏口①处向火侧组织为:铁素体+珠光体,组织无异常,见图8;背火侧组织为:铁素体+珠光体,组织无异常,见图9。

图4 #3角爆口边缘金相组织

图5 #3角爆口背火侧金相组织

图6 #3角爆管处上游约500 mm向火侧金相组织

图7 #3角爆管处上游约500 mm背火侧金相组织

图8 #4角泄漏口①处向火侧金相组织

图9 #4角泄漏口①处背火侧金相组织

原因分析

(1) #3角标高28 m水冷壁爆管为短期过热爆管,造成该处爆管的原因是#4角冷灰斗水冷壁前墙与右侧墙夹角处标高8 m的三根水冷壁管泄漏。因介质流失及泄压的作用,使得泄漏位置上方的水冷壁管介质的流动出现流速减缓、停滞,水冷壁管基本失去介质冷却,从而管壁急剧超温,当温度超过相变温度(15CrMoG相变温度Ac1为745℃)时,向火侧金相组织发生转变,管径严重胀粗,迅速爆开。

(2) 图3中区域1位置似磨损,厂内技术人员扩大检查范围,将#1角、#2角、#3角、#4角拐角区域全部测厚和宏观检查,结果表明其他类似部位未见减薄和明显磨损,基本可排除区域1因磨损减薄而泄漏的可能。

(3) 由于图2中泄漏处相互吹损严重,难以判断第一泄漏点的具体位置以及泄漏的直接原因,造成泄漏的原因可能为:原材存在制造缺陷,如夹层、砂眼等;现场焊接不良产生缺陷,如裂纹、未融合、未焊透、夹杂、夹渣、气孔、咬边等;泄露区及附近鳍片上有孔洞(如吊装孔未焊好、保温棉固定板未焊好等)导致漏风,在该处产生旋流加速管子磨损。

结束语

造成水冷壁#3角标高28 m爆管的原因为:#4角冷灰斗水冷壁前墙与右侧墙夹角标高8 m的三根水冷壁管泄漏,其上方的水冷壁管冷却介质不足,在#3角标高28 m产生短时超温爆管。#4角冷灰斗水冷壁前墙与右侧墙夹角标高8 m泄漏,由于现场管子之间相互吹损严重,无法判断第一泄漏点的具体位置以及泄漏的直接原因,造成泄漏的原因可能为:原材存在制造缺陷、安装焊接质量不良、鳍片上孔洞漏风导致的管子非正常磨损。建议:所有发生泄漏的管子,进行全面检查,以免其他位置出现过热、鼓包等现象;必要时对现场安装的鳍片焊缝进行检查;更换受热面管前进行涡流探伤。