汽车齿轮注塑模具的设计与研究

魏 峥,赵世季,孔 建

WEI Zheng1, ZHAO Shi-ji2, KONG Jian3

(1. 山东理工大学 机械工程学院,淄博 255049;2. 上海民航职业技术学院,上海 200232;3. 烟台工程职业技术学院,烟台 264006)

0 引言

注塑成型[1,2]是批量生产某些形状复杂部件时用到的一种加工方法,是将受热融化的材料由高压射入模腔,经冷却固化后,得到成形品。汽车齿轮的注塑模具是一种高精密的模具,然而注塑成型已经成为塑料齿轮成型加工的一种重要方法,这种模具不仅能降低制造成本,而且还能提高生产效率,具有噪音低、运行平稳以及抗腐蚀性能好等优点。

塑料齿轮注塑模具[3,4]不需要复杂的切削加工,制造工序少,便于批量生产,已经广泛应用于汽车、家电以及玩具等许多领域。本文主要介绍了汽车齿轮注塑模具的设计研究以及分析,为实际生产提供了一定的理论依据。

1 注塑模具的结构与工艺分析

1.1 常用塑料齿轮用材及特点

常用汽车齿轮基本上是用调质钢制成,然而与传统的金属齿轮相比,这种塑料的齿轮[4]不仅具有质量轻、运行平稳及耐磨性好,而且生产成本低、成形工艺好以及生产效率高等优点,是逐步成为市场上应用较广能够替代金属齿轮的优良用材。然而由于塑形齿轮具有强度低、抗热变形及传热性差[4,5]等缺点,使得塑料齿轮只能适用于一些载荷轻而要求不高的条件下。

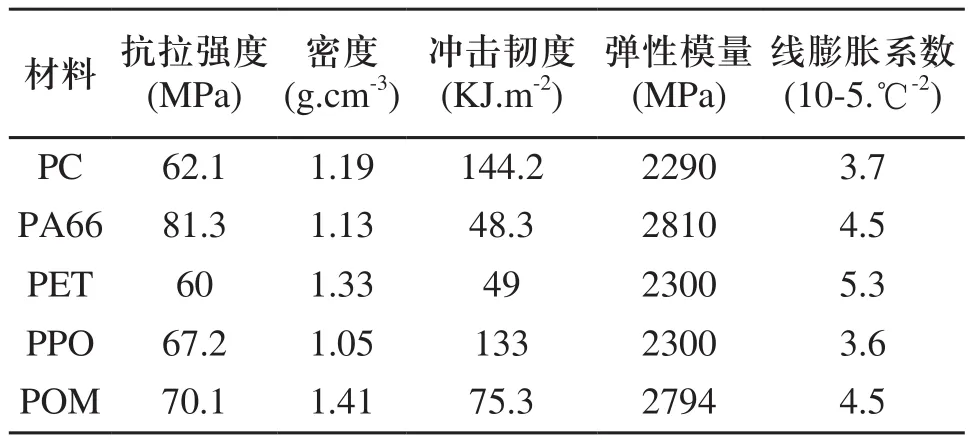

塑料齿轮常用材料一般为热塑性较好的塑料制成。线型结构和体型结构是塑料高分子的两种基本类型,前者由于加热可塑、弹性好,属于热塑性塑料;而后者弹性差、不可塑等缺点,故不可重塑利用属于热固性塑料。常用的热塑性汽车齿轮塑料如表1所示。

表1 常用塑料齿轮所用材料

1.2 塑料齿轮失效形式及机理的分析

塑料齿轮最重要的特点就是质量轻,强度低,在正常运行工作当中由于强度不足而造成的齿面断齿、点蚀以及高温热软化等失效形式[3]。按照传动方式主要有:1) 开式传动:齿面磨损、轮齿大面积疲劳折断、键槽根处开裂等;2) 闭式传动:高速(≥500 r/min)轮齿疲劳折断、齿面高温烧伤等;中低速时,由于长期磨损、轮齿端面疲劳折断。很明显的看出塑料齿轮与钢制齿轮有很大差异,钢制齿轮主要是点蚀失效形式,而塑料齿轮则没有。另外塑料齿轮的主要疲劳折断点是从节点附近略偏齿根处折断,具体位置如图1所示。

塑料齿轮失效折断的位置如图2所示,在齿轮的A和B位置处,由于齿轮长时间疲劳受力时产生的高温迫使齿轮软化,齿轮啮合点也在A和B处,使得齿轮此时不仅受力很集中,而且受力很大,所以齿轮就容易从靠齿根处断裂失效。

图1 塑料齿轮折断位置点如A和B处

2 齿轮注塑模具设计

根据图1所示的三维立体构造齿轮设计出注塑模具的结构图和装配图。选择的齿轮模数为3,齿数为32,齿宽为22mm,该塑件模具的设计之前还需要考虑型腔尺寸、型腔数、脱模机构、浇注道[6~8]等。

2.1 型腔尺寸的设计与计算

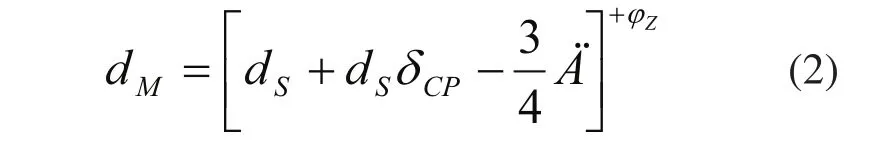

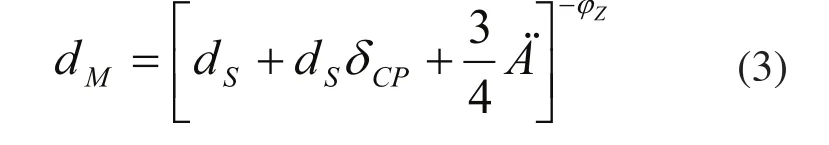

设计齿轮注塑成型凸模与凹模型腔尺寸是一项很关键的任务,然而塑料齿轮区别于一般的塑料产品。由于塑料齿轮模具的特殊性,必须有效而正确的选择尺寸收缩率去计算模具尺寸,具体的计算公式如下所示:

型腔深度尺寸:

型腔径向尺寸:

型芯径向尺寸:

型芯深度尺寸:

上面四个公式中LM和dM分别为型芯和型腔名义尺寸,而LS和dS为塑料件的名义尺寸,Δ为材料制造所允许的公差,δCP为收缩率,φZ为材料制造公差。依据不同的实验条件,可以合理的选择参数,精确计算出上式中的相关模具参数。

2.2 模具型腔数的确定

由于汽车齿轮注塑模具是一种高精密的模具,加上齿轮外形的特殊,最好选择一模一腔。如果一模两腔或多腔会造成齿轮的精确度控制不够准确,使得注塑模具在生产制造中无法有效调试,延长调试周期,降低生产效率。凸凹模的选择也很关键,凹模一般选用整体式或者整体嵌入式,由于这种凹模是一个整体,不仅节省材料及空间,而且牢固不容易变形。模具嵌入件有比较高的精密度,可以更换,调试性好而且还节省了模具材料。

根据注塑机的合模力可以估算出模具型腔数N,由式(5)计算:

式中,F为注塑机的额定合模力KN,N为型腔数目,P为塑料熔体对型腔的平均压力MPa,A1为浇注系统在分型面上的投影面积cm2,A2为单个产品在分型面上的投影面积cm2。

2.3 脱模机构

脱模机构是实现齿轮注塑件从注塑模具中脱离出来的一种机构,也称作为顶出机构。在注塑成型的每一循环中都会顶出脱模,便于注塑件顺利脱出,其设计遵循结构可靠,保证塑件外观尽量良好无损以及推出时不变形等原则。

按照驱动方式可以选择不同的脱模方式[8,9]。主要分为机动推出机构、手动推出机构、液压推出机构以及气压推出机构等。机动推出机构主要在开模分型时随着动模一起移动,当移动到适当位置时脱模机构被顶杆顶住不动,而动模仍然移动,这种脱模方式不仅生产效率高,而且顶出力大能快速顶出塑件;手动推出机构利用手动杠杆方式直接用手取出或夹出注塑件而不需要脱模装置。液压或气压脱模机构由于设有专用的油缸或气路,可以有效地顶出注塑件而不留痕迹。

2.4 浇注道的设计

浇注系统[7,9]在注塑模具设计中起着关键性的作用。合理的选择浇注系统类型和结构可以使液态物质平稳充满砂型;能够阻挡杂质或夹杂物等进入型腔,以免形成渣孔或缩松;调节塑型与塑件各部分的温度分布以控制塑件的凝固顺序能起一定的补缩作用,在内浇道凝固前补给部分液态收缩;让液态物质以最短的距离,最合适的时间充满型腔,有足够的压力,并保证液面在型腔内有一定的上升速度等,以确保塑件的质量;充型流股不要正对着冷件和芯撑;优良的浇注系统能够节约材料,有利于减少冒口的体积。结构简单紧凑,利于提高塑件面积的利用率,便于造型和从塑件上清除,如图2所示为典型的浇注系统。

图2 典型的浇注系统

2.5 注塑模具总体结构的设计

综上几个关键参数设计与计算,可以设计总的注塑齿轮模具结构图,根据分析设计得到的模具结构图如图3所示。图3(a)是注塑齿轮的结构图,很清楚的了解齿轮的外形与整体结构;图3(b)是注塑模具的总装配图。

图3 模具结构图

当注塑机开模后,由于在弹簧12的作用下,首先从模具右边分型,通过点浇口和拉料杆14的作用,将浇注系统从定模固定板2中拉出,然后模具又从中部分型,将点浇口拉断,浇注系统中的凝料将依靠重力自动坠落;当主流道凝料完全脱出定模板后,导柱4和限位钉19阻止中间的流道板继续运动以及开模,为塑料件的脱模留出多余空间,此时嵌件从定位孔中拉出。接着注塑机推出系统开始工作,最终动模侧的推板6将塑料件从凹模型腔上推出完成脱模。

3 结束语

通过对汽车齿轮注塑模具的结构分析与研究,设计了如图3所示的注塑模具结构总图,紧凑的模具结构,塑件与模具配合牢固可靠,可以有效而快捷地将注塑件从模具中脱离出,实现了齿轮外观尺寸的精确性及精密性,同时还提高了实际的批量生产效率,取得了良好的经济效益。

[1]李德群.塑料成型工艺及模具设计[M].北京:机械工业出版社,1994.

[2]塑料模具设计手册编写组.塑料模具设计手册[M].北京:机械工业出版社,1982.

[3]陈战,王家序,秦大同.塑料齿轮材料的改性研究[J].机械工程材料,2003(3):42-44.

[4]任玉珠.基于CAE技术的注塑模具高效率设计方法[J].制造业自动化,2011(5):137-139.

[5]窦涛,韩健美.某连接件注塑模具设计[J].铸造技术,2010(10):1387-1389.

[6]彭广威.椭圆护罩注塑模设计[J].铸造技术,2011(6):912-914.

[7]阎亚林,黄晓燕.叠层注射模的应用与设计[J].模具工业,2003(12):31-34.

[8]D. Gener, Wiesbaden-Delkheim.Hot runner stack mould Yoghurt cups made from PP[J].Kunststoffe German Plastics,1989,79(9):35-38.

[9]W. Homes, Bensheim, Cascade injection moulding avoids weld lines[J].Kunststoffe German Plastics,1996,86(9):1268-1272.