精密高速冲压在汽车端子行业的发展趋向

文/俞雪良·博瑞达机械苏州有限公司

精密高速冲压在汽车端子行业的发展趋向

文/俞雪良·博瑞达机械苏州有限公司

近年来,随着中国经济发展的突飞猛进,汽车已经不是人们眼中的奢侈品,汽车消费群体越来越平民化、大众化,人们对汽车在安全性、环保性、舒适性、智能性等方面的要求也越来越高,汽车电子产品的应用日益增加,如汽车音响系统、汽车导航系统、安全气囊、ABS系统、车内光缆网路等,这一市场推动汽车连接器应用数量的增长。据统计,每辆汽车约使用600~1000个电子连接器。目前全球范围内,汽车连接器约占连接器产业的20%左右,未来可望占有更大比例。汽车连接器主要包括安全控制系统连接器、混合动力连接器和数据通讯连接器产品等等,一般汽车需要用到的连接器种类有近百种。

汽车连接器的安全性和可靠性尤为重要,随着近年来汽车产量的提高,汽车连接器的研发和生产都有大的发展,出现了不少新的工艺和技术。本文就汽车端子冲压的新工艺和新技术进行简单介绍。

多工位级进模具进一步发展

连接器的功能越来越多,尺寸越来越小、越来越薄。一般连接器冲压工序有冲裁、局部成形、复杂弯曲、翻边等,工位多达几十个。随着冲压工位的增加,要求冲压机的工作台面也越来越长。Bruderer的50t压机工作台面,从1970年的790mm,经1990年的950mm(图1),到今天的1250mm和1500mm(图2),都是应汽车连接器的发展和生产要求开发而来的。

图1 20年前的50t压机

图2 长工作台的50t高速压机

多工位级进模具进一步发展的原因有3方面,一是端子生产者为了提高生产效益,把越来越多后续的工序并入到一个模具里;二是折弯、组装等工序被结合到冲压过程中;三是近年来电阻焊接、激光焊接等连接工艺被应用到高速冲压上。通过把后续工序结合到冲压模具中,不仅提高了冲压件的生产速度,产品的一致性、可靠性也得到保证。多工位复合模具的进一步发展,也对高速精密压机的速度、刚度、冲压空间、下死点精度、下死点稳定性、灵活性等提出更严格的要求。

双轨冲压以及组装

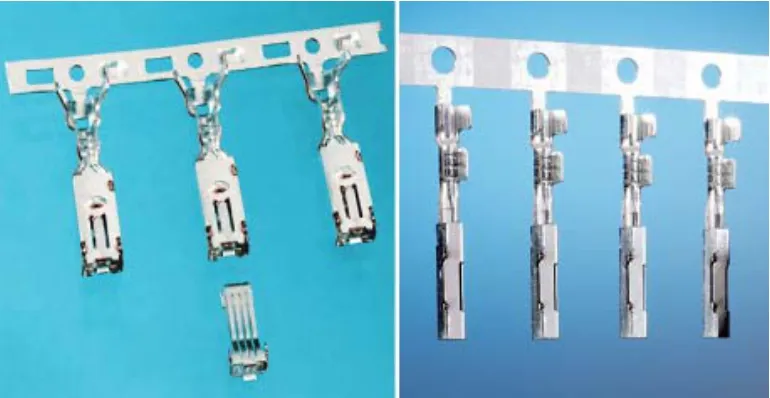

为了提高冲压生产效率,模具工程师们希望在一台冲压机上实现同时完成2个零件的冲压,并且利用模具内的运动机构或借助冲压运动把这2个零件在最后工位组装完成,双轨冲压便由此发展而来。顾名思义,双轨冲压是将2条带料同时用2个送料机送入冲压空间。最近10年,双轨冲压广泛应用于德国和美国的汽车连接器的生产制造方面。这种冲压方式,对冲压机、模具和周边设备要求比较高,生产速度由模具组装时间决定,操作、物流、质量控制的成本均有所降低,相应的生产空间、能源和设备维护成本也相应减少。双轨冲压机及其产品如图3、图4所示。

要实现在一台压机上完成2件成品,机器和模具起着至关重要的作用,如果能达到一次冲出来2个成品的话,即使速度稍低一点,其效率也会大大提高,目前,双料一冲二出的汽车端子最大生产速度可达1200~1600个/min。

伺服送料广泛的应用

伺服送料因具有步长可灵活变化、送料参数可设置并存储、送料角度(起始时间,时间长短可调)可调、送料区间可相对上死点非对称分布等特点,在双轨冲压上应用越来越多。图5所示为Bruderer模块双伺服送料机构BSV75,2个送料机在机器的同侧,可分别输送厚度不同的条料,送料机根据料带和零件需要可任意变化不同步长和送料速度,从而正确地实现条料前移和释放。如果突然停电的话,伺服送料也会和机器在最后几转同步,保证模具不会受损。同时,伺服送料可以使2种送料运动达成最佳组合,使生产速度提高,并通过灵活多样的组装,满足客户不同需求。

伺服参数调整可在工控电脑控制系统中和模具参数一起存储。在换模时很多送料参数可自动调整,伺服操作可通过操作按钮或手提操作器进行。

图3 双轨冲压机

图4 双轨冲压生产的汽车连接器端子

图5 Bruderer模块双伺服送料机构BSV75

激光焊接在冲压模具中的应用

为了简化端子结构,提高导电性和可靠性,近年来由德国公司首先将激光焊接应用到汽车端子连接器生产中。激光焊接不仅用在单料焊接,还用在双料组装后的焊接(图6、图7)。由于省去了翻边结构,生产速度得到大大提高。

图6 激光焊接设备

图7 采用激光焊接技术生产的汽车连接器端子

激光焊接双料端子的好处是:⑴降低生产、运输的人工成本;⑵提高速度,提高生产率;⑶生产质量可靠;⑷生产过程稳定;⑸简化机械连接,连接防振性强,导电性可靠;⑹灵活应用,焊接点大小可控;⑺不同材料可焊接在一起;⑻激光操作系统可植入到冲压控制系统里。

结束语

在21世纪,随着电子信息等高新技术的不断发展,市场需求向个性化与多样化方向发展,未来高速精密冲压技术必将向精密化、高速化、柔性化、网络化、集成化、信息化和智能化、低碳环保及全球化的方向发展。