铁路货车闸调器前盖产品的工艺研发和数值模拟

文/牛大忠,魏伟,唐林,唐振英·齐齐哈尔轨道交通装备有限责任公司

铁路货车闸调器前盖产品的工艺研发和数值模拟

文/牛大忠,魏伟,唐林,唐振英·齐齐哈尔轨道交通装备有限责任公司

铁路货车闸调器前盖产品采用的传统生产工艺是铸造,现有部分企业采用开式模锻的方式进行锻造成形。采用铸造工艺的缺点是:在浇注和凝固的过程中不可避免地会由于各部冷热不均致使金属在各部分流动速度不同而产生内部缺陷,同时铸态组织的力学性能也不均匀稳定。采用开式模锻的工艺方式(即带飞边锻造)的缺点是:下料较大且锻后毛坯加工量较大,生产制造成本高、效率低。

闸调器前盖产品在使用过程中所处位置是制动装置的连接部位,其质量的好坏对安全行车构成了一定的影响,实际在货车运行过程中,该部件频繁更换,给检修应用带来许多不便。基于铸造产品的缺点,为了适应铁路货车运输提速、重载的进一步发展需要,确保铁路货车运行的安全稳定,我们联合铁路货车制造单位进行了闸调器前盖产品锻造方案的工艺研发,并应用数值模拟软件DEFORM对该种内部带齿的圆锥台形产品进行了反复的模拟分析,最终制定了二次挤压成形和局部加热锻齿的工艺方案,并在2500t高能螺旋压力机上最终完成了该产品的工艺试制。

产品特点

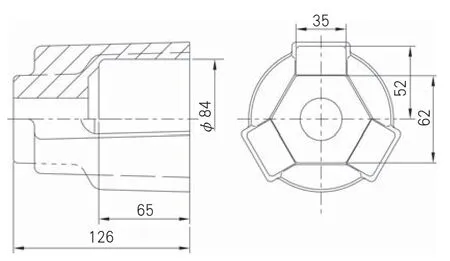

铁路货车闸调器前盖产品(图1)为一种内部带齿的圆锥台形产品,该产品结构形状较为复杂,产品的各部位截面尺寸变化较大,给锻造工艺带来了很大的难度。该产品的60个内齿在同一圆上均匀分布,采用机械加工的方式完成内齿的加工很难实现,因此内齿也需要采用锻造的工艺方式来完成。

图1 闸调器前盖产品

工艺难点及工艺制定

该产品为内部带齿类锻件,采用传统的开式模锻(带飞边锻造)的工艺方式,下料尺寸较大且锻造成形后产品机械加工量大。该产品由于采用机械加工的方式加工出内齿非常困难,因此需要在锻造时将内齿锻出且必须保证产品的尺寸精度,这对锻造工艺提出了较高的要求。基于对该产品的锻造工艺分析,我们决定采用二次挤压成形后进行内圆的加工,然后局部加热后再进行内齿的锻造成形。

闸调器前盖产品工艺流程为:下料→加热→镦锻挤压制坯→二次挤压成形→加工内圆→局部加热→锻齿成形→加工→交验。

生产工艺过程及数值模拟

⑴下料尺寸为φ60mm×285mm,该下料规格是根据产品毛坯成形后的重量来计算的,下料偏差为±1mm。

⑵采用感应加热炉进行加热。对于直径为60mm、长285mm的棒料,感应加热炉加热时间8~9min,可产生较少的氧化皮,温度可达1200~1250℃。

⑶将加热后的棒料放置到镦锻模具中进行镦粗。由于该产品下料为长棒料,其镦粗比285/60=4.75超出了合理的镦粗比2.5~3,这样就不能直接进行挤压成形,否则会使棒料在成形时发生折弯而无法成形。因此在这中间增加一道镦锻工序,将棒料在如图2所示的模具中镦锻成如图3所示的毛坯形状,通过正挤压成形合理分配坯料,有利于后续的锻造成形。

镦锻时镦锻凸模套在上模套内,一起向下运动与棒料接触,并将其挤压进下模套内,镦锻完成后,由顶出杆将其顶出。

镦粗力能计算:镦粗时设备打击力根据数值模拟为75.6t,如图3所示是模拟的镦锻成形毛坯,如图4所示为毛坯镦锻过程中的变形抗力曲线,从图4所示的打击力曲线可以看出,在时间延续至0.263s时,该产品的变形抗力为756000N(即75.6t)。

图2 镦锻模具结构示意图

图3 镦锻成形的毛坯图

图4 镦锻挤压过程打击力随时间变化的曲线图

⑷将镦粗后的毛坯放置到终锻模具中进行挤压成形。经过镦锻成形后的毛坯,经顶出机构顶出后放入如图5所示的终锻模膛内进行复合挤压成形,在放置时需将毛坯放置于模膛中心处,锻制后的毛坯如图6所示。

图5 二次挤压模具结构示意图

图6 二次挤压成形的毛坯图

终锻时终锻凸模套在上模套内,上模套与终锻凸模由定位块固定,一起向下运动,与预锻成形毛坯接触,将其挤压进下模套内,终锻完成后生成的终锻毛坯由顶出杆将其顶出。

挤压力能计算:挤压时设备打击力根据数值模拟为1500t,如图7所示是二次挤压成形过程中毛坯的变形抗力曲线,从图7所示的打击力曲线可以看出,在时间延续至0.506s时,该产品的变形抗力为15000000N(即1500t),2500t高能螺旋压力机能够完成该产品的挤压成形。

图7 二次挤压过程打击力随时间变化的曲线图

⑸将二次挤压成形的毛坯进行内圆加工。将图6所示毛坯的内部圆柱体进行机械加工,以便最终锻齿。机械加工后的终锻毛坯如图8所示,从图中可以看出,圆柱体的底面直径和高由加工前的60mm和60mm,变为加工后的84mm和65mm。

图8 机械加工后的终锻毛坯

⑹采用内部感应加热设备对加工后的终锻毛坯的内圆锻齿处进行局部加热。将内部感应加热设备的感应圈放入内圆锻齿处进行局部加热,将温度加热到850~900℃。

⑺锻齿成形。将经过局部感应加热的锻件(加工后的毛坯)放入如图9所示的锻齿模具中进行锻齿,通过斜向挤压最终锻齿成形。锻齿时将设备力调节为50t,锻齿后的最终产品如图1所示。

图9 锻齿模具结构示意图

锻齿时锻齿凸模套在上模套内,上模套与锻齿凸模由定位块固定,一起向下运动,与加热后的、位于下模套内的终锻成形毛坯接触,通过斜向挤压最终锻齿成形。锻齿完成后,由顶出杆将最终生成的闸调器前盖产品顶出。

结束语

铁路货车闸调器前盖产品采用挤压成形锻造工艺避免了铸造缺陷,提高了产品的使用性能;与开式模锻工艺相比,大大节约了下料成本,比在螺旋压力机上进行开式锻造节省20%的料,比在模锻锤上进行开式锻造节省13%的料。

另外,采用挤压成形工艺极大降低了锻造成形所需的打击力,提高了模具的使用寿命并缩小了模块的尺寸;通过组合式模块的应用,对最容易损坏的凸模可方便更换,这样提高了模具的使用效率,降低了生产制造成本。

牛大忠,高级工程师,主要从事锻造工艺及管理方面的工作。