支重轮精锻工艺研究及模具设计

文/张新东,张开举·山推工程机械股份有限公司履带底盘事业部

支重轮精锻工艺研究及模具设计

文/张新东,张开举·山推工程机械股份有限公司履带底盘事业部

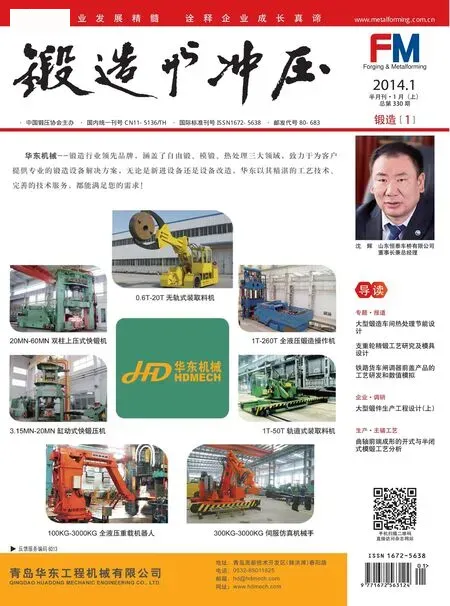

支重轮作为挖掘机与推土机底盘件四轮一带中的一轮,其主要作用是支撑挖掘机与推土机整机重量,让履带轨面沿着轮子前进。目前该锻件年市场需求量大,约200万件左右,属于底盘件中的易损件。因其工作时受力较大,故需具备较高的综合机械性能,其毛坯需要采用锻造成形。如图1所示,每个支重轮由左、右两个半轮锻件焊合而成。根据其工作时的使用状况,外表面和两端面锻造后允许不加工,只在内孔进行后续机械加工即可。

图1 支重轮

该支重轮锻件的传统锻造工艺方法为:使用空气锤镦粗压扁,再在摩擦压力机上终锻成形(有的品种需要进行两次打击),所得到的锻造毛坯精度低、表面质量差,因此轮体锻件的内、外表面需保留很大的加工余量,并在后续机加工时车削掉,材料利用率低,且车削加工工时多,不符合目前节能降耗、可持续发展的工业发展要求。鉴于此,本文提出了采用支重轮精锻工艺代替普通锻造工艺,以提高支重轮锻造毛坯的精度,减少后续机加工工时,提高材料的综合利用率和市场竞争力,以此达到降本增效的目的。

支重轮精锻工艺介绍

支重轮材料为40Mn2,是一种中碳合金钢,该零件的形状特点是:高轮毂且存在深孔与凸缘,零件外形直径落差大,壁厚较薄,金属流动较为困难。根据现有设备特点,决定采用开式精密热模锻成形方法,以降低变形抗力。根据支重轮结构形状及精锻工艺特点,确定轮体的外表面直接精锻成形而不再留加工余量,只在内孔部位留少许加工余量,从而使材料利用率和生产效率得到显著提高。

采用的锻造生产线是德国米勒·万家顿的PSH4450型全自动电动螺旋压力机锻造线(图2),该生产线实现了无人化操作,生产效率高,质量稳定,主要工艺流程介绍如下:

⑴棒料上料。原材料使用自动上料机进行上料,减轻了操作人员的劳动强度。

⑵棒料中频感应加热(图3)。加热温度控制在(1200±30)℃,炉口安装有红外线测温装置和温度三分选机构。

图2 PSH4450型全自动电动螺旋压力机锻造线

图3 中频感应加热

⑶PSH4450型电动螺旋压力机锻造。在压力机上布置3个工步成形,即镦粗、预锻、终锻。棒料镦粗工序主要是去除棒料表面氧化皮,镦粗至合适的高度并在预锻型腔中能够准确定位。轮体精锻工艺中预锻型腔的设计非常重要,其主要作用是实现轮体预成形,承担了60%左右的变形量,减少了终锻型腔的磨损,显著提高了终锻模具的使用寿命。终锻模起最终成形的作用,在踏面处型腔拔模斜度设计为1°,在模具上需要有上、下顶料机构以保证顺利脱模,终锻过程如图4所示。因锻造工作环境恶劣,采用机器人自动喷雾润滑冷却。

图4 终锻成形

⑷400t曲柄压力机切边、冲孔。使用复合模具一次性完成切边、冲孔(图5),上模卸料采用碟形弹簧,下顶料采用液压式,便于机器人准确抓取锻件。这大大提高了生产效率,减少了设备和模具及操作人员的数量,降低了生产成本,锻件的质量也能得到保证。

图5 切边、冲孔

支重轮精锻模具结构设计

传统支重轮的锻造模具存在以下弊端:⑴终锻模具使用寿命低,锻造支重轮1000~2000件后,模具老化严重,锻件表面质量低,需更换模具。⑵老化后的模具进行堆焊修复后翻新使用,需消耗大量焊材,焊接工艺复杂,模块在炉加热时间约40h,且堆焊后的模具加工困难,模具成本大幅增加。因此在支重轮精锻模具结构设计中,迫切需要解决这些弊端,以达到降低模具成本及能耗、提高模具寿命的目标。

如图6所示为支重轮精锻模具结构简图,模具材料选用H13,此种材料具有良好的韧性、强度、耐磨性和淬透性,在室温和500~600℃时的力学性能几乎相同,适合制造各种形状复杂、冲击载荷大的锻造模具。

该轮体预锻及终锻模具均采用组合镶块式结构。其上、下模均由型芯镶块和模块本体镶嵌构成,上、下模固定在带有承击面的模座上,锻造过程中主要依靠上、下模座的承击面闭合来保证锻件尺寸精度,而上、下模并不直接接触。在生产过程中终锻模具型腔内压力减少,从而显著降低了模具型腔内部的老化程度,模具寿命一般为5000~6000件,是原来的3倍。其次,组合镶块式模具结构使得模具外形减小,且老化后只需直接进行降面数控加工翻新,翻新修复过程大大简化,相比于传统模具的堆焊修复工艺来说,耗时短、加工简单,且无需气刨、保温、堆焊、回火等工艺。

图6 组合镶块式支重轮精锻模具

在上、下镶块中心均设置顶杆,与镶块间采用间隙配合,通过压力机打杆限位,使压力机滑块在回程时将锻件顶出型腔。

支重轮精锻生产节材效果介绍

采用支重轮精锻工艺后,因锻件尺寸精度和表面质量均能满足产品使用要求,故锻件的外表面和部分内孔可直接锻造成形而不再进行机械加工。经机械加工后的精锻支重轮如图7所示。

图7 经机械加工后的精锻支重轮

以一种批量较大的20t级挖掘机用支重轮锻件为例,锻造工艺改进前后的棒料下料尺寸、重量和材料综合利用率的对比见表1。

■ 表1 锻造工艺改进前后的对比情况

由表1可知,与普通锻造工艺时的下料重量相比,精锻工艺每件可节约原材料1.9kg,材料综合利用率由原来的71%提高到81%。同时,因大部分工件的表面不再车削,后续车削机加工工时节约了60%。

经过多次的试锻试验、跟踪及不断改进,目前该支重轮的精锻技术已经成熟稳定,生产的锻件经过后续工序加工、检验及探伤,其机械性能及金相组织均符合技术要求。目前该精锻轮体已实现稳定批量生产及供货。

结束语

⑴实践证明,支重轮精锻工艺方案相比于传统锻造工艺,在大大提高生产效率的同时,保证了锻件表面质量,减少了后续机加工工时,达到了降本增效的目的。

⑵组合镶块式精锻模具结构解决了现有支重轮模具寿命低、翻新困难等难题,提高了模具的生产效率,降低了模具的制作成本。

⑶该轮体精锻模具结构设计及工艺方案为其他轮体等类似锻件在锻造工艺改进方面提供了相关的实践参考。

⑷全自动电动螺旋压力机锻造生产线实现了无人化操作,生产效率高且质量稳定,代表了行业内今后的发展方向,具有借鉴价值。

公 示

根据《新闻记者证管理办法》及新闻出版总署《关于开展新闻记者证2013年度核验工作的通知》的相关要求,《锻造与冲压》杂志对2013年12月31日前已申领新闻记者证人员的资格进行了严格审核,现将通过年度核验的人员名单进行公示,以接受社会监督。新闻出版总署举报电话:010-83138953。

已通过本单位年度核验人员名单:王晓燕。

张新东,党委书记、副总经理,具有三十多年锻造工艺设计、自动化热模锻设备技术和维修管理的经验,主持完成了多个锻件新产品的开发和生产线设备大修及改造项目,其中4000t热模锻压力机的大修、搬迁、调试项目获得山推工程机械股份有限公司科技成果一等奖。