柴油机连杆锻造成形工艺设计

文/沙奔,陈文琳,杨栋,喻建军·合肥工业大学李之文·合肥汽车锻件有限责任公司

柴油机连杆锻造成形工艺设计

文/沙奔,陈文琳,杨栋,喻建军·合肥工业大学李之文·合肥汽车锻件有限责任公司

针对某型号柴油机连杆采用辊锻制坯—模锻成形工艺生产时材料利用率低的问题,对辊锻工艺重新进行工艺计算,并利用有限元软件对连杆锻造成形过程进行模拟,分析坯料在辊锻型槽中的变形过程、应力分布及受力情况,得到辊锻金属流动情况,合理分配金属,最终获得合格锻件,材料利用率从原工艺的69.5%提高到了77.6%。

连杆属于长轴类锻件,沿轴线方向上截面变化剧烈,所以长期以来,连杆一直被视为较难锻造的一种零件。连杆常用的成形工艺有模锻、模铸、粉末冶金锻造等,但目前国内企业采用的主要成形方式还是模锻。在模锻成形中,采用辊锻制坯是当前较好的方法,由于辊锻设计较为复杂,设计人员对辊锻制坯时的金属流动情况不了解,故常常依据经验进行工艺设计,而辊锻坯料金属分配不合理,会导致终锻成形时飞边较大,材料利用率低。

图1 连杆锻件图

因此,本文将对某型号柴油机连杆进行工艺计算,建立辊锻制坯的有限元模型,了解、分析金属的流动情况,调整辊锻工艺,以期望能合理地分配金属,成形出合格锻件,达到提高材料利用率的目的。

连杆工艺分析

如图1所示为某型号柴油机连杆,该连杆锻件质量约2.8kg,材料为40Cr,属于带工字形截面的长轴类复杂形零件。其中连杆大头部横截面积大,杆部截面细小,锻件横截面变化大。目前某公司生产该连杆的工艺流程为:下料→中频加热→4道次辊锻制坯→预锻(630t摩擦压力机)→终锻(1000t摩擦压力机)→热切边→热校正。坯料采用规格为φ65mm×157mm的棒料,终锻件周围的飞边较大,材料利用率仅为69.5%。其主要原因是辊锻坯料分配不合理,需要重新进行工艺计算。

辊锻制坯工艺设计

计算毛坯图的绘制

首先根据锻件图绘出计算毛坯图,如图2所示。其中计算毛坯的横截面积可按下式计算:

式中 A计——任一处计算毛坯截面面积 (mm2);

A锻——相对应处锻件的截面面积(mm2);

A飞边——相对应处飞边槽截面面积(mm2);

η——充满系数,形状简单的锻件取0.3~0.5,形状复杂的锻件取0.5~0.8。

连杆锻件形状较为复杂,所以本文中充满系数η值选取为0.6。

图2 连杆计算毛坯图

原始毛坯尺寸的设计

依据计算毛坯最大截面尺寸,选取原始毛坯直径为φ64.7mm,由此按照标准钢材型号选择φ65mm的圆钢坯,并由下式计算原始毛坯长度:

式中 L0——原始毛坯长度(mm);

V0——原始毛坯体积(mm3),由锻件截面图计算得到;

F0——原始毛坯截面面积(mm2);

Ky——烧损系数,中频加热取0.5%~0.8%。

计算得L0为142mm,故最终确定原始毛坯尺寸为:φ65mm×142mm。

辊锻道次的确定及型槽系的选择

根据计算毛坯图得到连杆杆部所对应的最小截面面积Fmin=600.3mm2,而原始毛坯截面面积F0=π(d0/2)2=3316.6mm2,由下式计算得辊锻制坯过程中的总延伸系数:

式中 λS——总延伸系数;

F0——原始毛坯截面面积(mm2);

Fmin——最小截面面积(mm2)。

计算得总延伸系数λS=5.52。

辊锻道次Z可由下式确定:

式中 Z——辊锻道次;

λS——总延伸系数;

λP——平均延伸系数,通常取1.4~1.6。

计算可得连杆的辊锻制坯道次Z为3.98,取整为4。

适用于圆形坯料的常用辊锻型槽系组合中,椭圆—方形型槽系允许的延伸系数较高,辊锻时坯料稳定性较好;椭圆—圆形型槽系允许的延伸系数较小,辊锻坯料表面质量较好;椭圆—方形—平椭圆形型槽系允许的延伸系数较高,终锻坯料杆部截面形状与连杆较为接近。

经计算分析,4道次上述型槽系组合中只有椭圆—方形型槽系能达到设定的杆部截面积要求,所以连杆杆部选用椭圆—方形—椭圆—方形4道次型槽。同理,可确定连杆小头部选用椭圆—圆形2道次型槽。

辊锻毛坯图和各工步图的设计

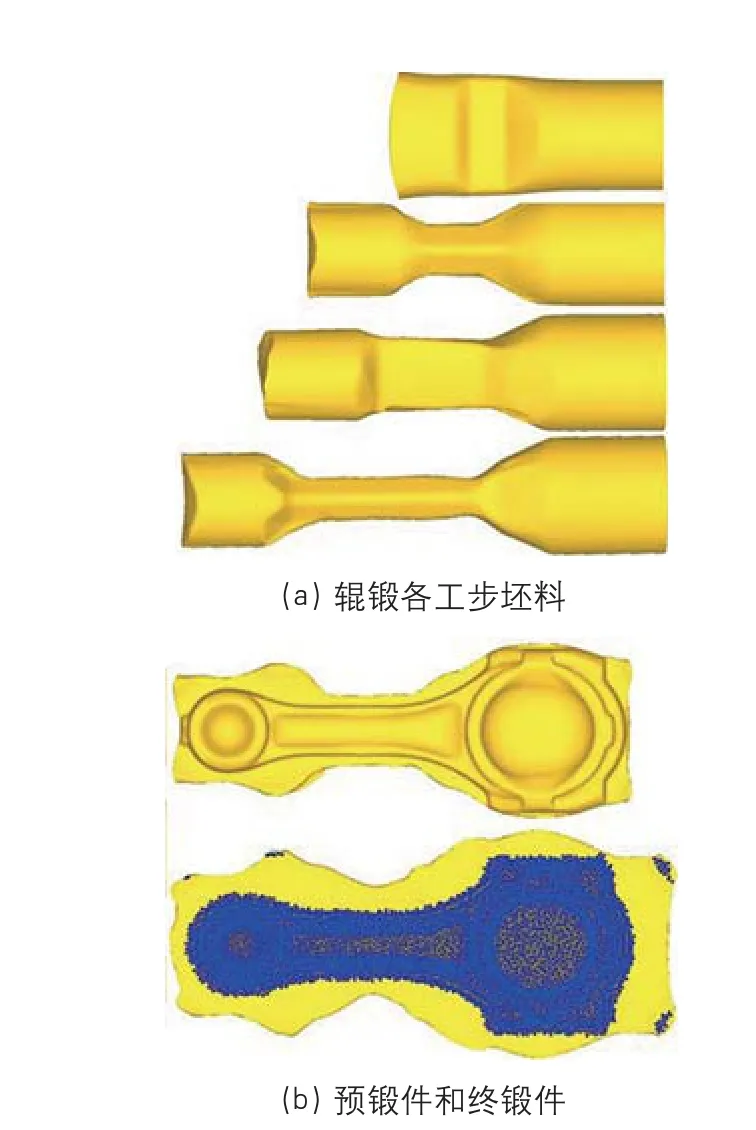

根据计算毛坯图设计出辊锻毛坯图,其中,将杆部圆形截面依据等面积原则换算成方形截面,因为连杆大头部的截面尺寸与原始坯料截面尺寸相差不大,所以在辊锻制坯过程中并不成形,而作为机械手夹持的料头部分。由图解法分别计算出辊锻毛坯第Ⅱ、Ⅲ、Ⅳ道辊锻工步图,如图3所示,再由辊锻毛坯各工步图计算出各型槽的几何尺寸。

图3 辊锻工步图

图4 有限元模型

成形过程有限元模拟

建立有限元模型

根据连杆辊锻制坯—模锻成形工艺特点和刚粘塑性有限元理论,分别建立辊锻制坯过程、模锻过程的有限元模型,如图4所示。具体设置为:坯料定义为塑性体,模具定义为刚性体;坯料材料为40Cr,对应的国际牌号为AISI 5140,模具材料为H13钢;坯料初始温度为1180℃,模具预热温度为250℃;辊锻时,对工件端部进行上下位移约束,锻辊的角速度为6.6rad/s,预锻时,采用速度控制,模具下行速度为250mm/s(符合630t摩擦压力机),终锻时,采用速度控制,模具下行速度为400mm/s(符合1000t摩擦压力机);坯料与锻模的摩擦采用剪切摩擦模型,模具采用水基石墨润滑剂润滑,摩擦系数为0.3。

依据图4的有限元模型对原有的毛坯尺寸进行模拟,其结果如图5所示。可以看出,模拟所得的各工步的坯料与实际生产中对应工步的坯料在外形形状上基本一致,用此坯料进行预锻和终锻,预锻件、终锻件所产生的飞边的大小和形状与实际的预锻件、终锻件一致。由此可知,通过有限元模拟能够较准确地预测金属的宏观流动情况,从而验证了有限元模型的正确性。

图5 模拟与实物对比图

模拟结果及分析

将经过工艺计算所得的辊锻模具进行实体建模后,使用理论计算得到的φ65mm×142mm毛坯,进行有限元模拟,以第一道次辊锻制坯过程为例(图6)进行分析如下:

图6 第一道次辊锻时坯料变形情况

从图6a可以看出,坯料在高度方向经辊锻模具压缩后,除一小部分金属横向流动而使坯料的宽度略有增加外,大部分被压缩的金属沿着坯料的长度方向流动。夹持的料头端金属流动速度大于锻辊的线速度,变形区的金属流动速度要小于锻辊的线速度。并且在变形区内,从轴向方向看,越靠近模具的金属流动速度越大。而在高度方向上,由于接触摩擦力的影响,贴合模具的上下断面金属流动速度小,而中心位置的金属流动速度大。所以,在辊锻变形过程中金属的流动速度分布是不均匀的。

图6b为第一道次辊锻制坯过程中的应力分布情况,setp10所示工件中间被模具咬合后,在咬合力的作用下,中间杆部发生变形,形成应力场。随着变形的进行,连杆小头部对应的坯料也发生变形,由于杆部的变形量比小头部的大,故应力值比较大。

图6c为第一道次辊锻制坯过程中的力矩变化情况,辊锻时,坯料在辊锻模具中逐步变形,通过局部变形累积为整体变形,因此辊锻工艺较一般模锻工艺所需成形力要小得多。辊锻力矩是选择辊锻设备的重要依据,从图6c中可以看出,辊锻力矩随着辊锻过程的进行发生变化,且与型槽形状有关,在中间杆部时,压下量大,辊锻力矩达到最大。

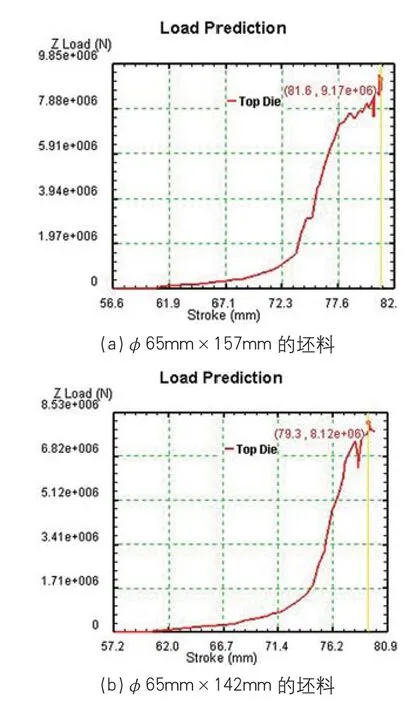

如图7所示为原工艺采用尺寸为φ65mm×157mm的毛坯和理论计算所得尺寸为φ65mm×142mm的毛坯终锻时的载荷—行程变化曲线,开式模锻中分镦粗、成形、靠模阶段,在靠模阶段载荷明显迅速增大,这与实际情况吻合。两种情况下的最大载荷力分别为:9.17×106N,8.12×106N。由于后者的辊锻坯料减少,并且金属分配更加合理,故使得其在终锻时的最大载荷比前者下降了约1.05×106N。模具受到的载荷降低,寿命提高。

图7 两种坯料终锻时的载荷—行程变化曲线

图8 φ65mm×142mm的坯料模拟结果

坯料经过4道次辊锻制坯、预锻、终锻成形后得到终锻件,如图8所示。锻件充填良好,飞边较原工艺有所减少,无折叠等锻造缺陷,符合设计要求。此时材料利用率为77.6%。

结束语

⑴通过有限元软件对原生产工艺进行模拟,所得的各工步坯料与实物形状大小一致,验证了有限元模型的正确性,也说明数值模拟能为工艺制定提供理论指导。

⑵对连杆辊锻制坯工艺进行重新设计,并对连杆辊锻制坯—模锻成形过程进行数值模拟,最终得到合格锻件,且材料利用率从原工艺的69.5%提高到了77.6%。

沙奔,硕士,主要研究方向为塑性成形与模具CAD。