闭式锻造工艺的开发与应用

文/张家全,张进·南京汽车锻造有限公司

闭式锻造工艺的开发与应用

文/张家全,张进·南京汽车锻造有限公司

张家全,原南京汽车锻造厂技术副厂长,多年来一直从事技术研发工作,主持了曲轴、转向节、汽车前工字梁、70发动机连杆等复杂锻件和锻模的设计工作,完成了依维柯汽车变速箱齿轮锻件的闭式锻造改进工作,在闭式锻造工艺方面做了深入的探索。

闭式锻造具有材料利用率高、锻件成形精度高的特点,一般应用于回转体零件尤其是齿轮毛坯的锻造成形。汽车工业尤其是轿车工业的发展,进一步推动了热精锻、温锻和冷锻工艺的发展。国内目前汽车变速箱齿轮锻件大都采用闭式锻造工艺生产,部分采用冷锻工艺生产,闭式锻造工艺所采用的设备有热模锻压力机、螺旋压力机以及更高精度和效率的哈特贝尔高速热镦机,所生产的锻件可直接上机加工线加工。

研究对象

乘用车市场的快速发展向锻件生产企业提出了齿轮毛坯锻造工艺的取向问题,传统的开式模锻工艺已逐步暴露出材料利用率低、锻件精度不能满足机加工大量生产的上线加工等问题,尤其是新车型项目的变速箱齿轮已不可能再采用传统的开式模锻工艺生产,因此闭式锻造工艺的开发和应用成为必然。

本文的研究对象是两种乘用车变速箱的典型齿轮锻件。

IVECO变速箱齿轮锻件

IVECO变速箱齿轮锻件基本上是普通级,单边加工余量约2mm,锻件先用普通机床粗加工后再上线加工。

轿车变速箱齿轮锻件

轿车变速箱齿轮锻件大部分为精密级,这部分齿轮锻件精度要求较高,其单边加工余量大部分为1mm,局部部位仅0.5mm,锻造公差为。

前期分析

初步分析

目前IVECO和轿车两个车型的变速箱齿轮中,有12个小型锻件可采用闭式锻造工艺生产,年需求量近40万件,而按照现有的工艺生产的话,每年将有近40t的原材料在锻造过程中被浪费掉,针对此问题我公司制定了下列的工作目标:

⑴研究开发闭式锻造模具结构。

⑵研究开发闭式锻造工艺并用于批量生产,轿车变速箱齿轮锻件不经本厂机加工而直接上机加工线加工,从而实现降低材料消耗、提高锻件精度、降低锻件成本的目标。

闭式锻造工艺所需要的基本条件

⑴下料方面。

1)重量公差。由于闭式锻造不产生飞边,因此闭式锻件的质量对下料重量的变化十分敏感,一般其下料重量公差应控制在坯料重量的±5%范围内。

2)端面斜度。过大的端面斜度将直接影响预制坯以及成形时锻件周边金属体积的不均匀性,由此而造成锻件周向局部纵向毛刺严重或局部充不满,严重时将产生废品,故一般要求下料端面斜度控制在1°以内。

⑵模锻设备方面。

模锻设备除应具有足够的精度和打击能量外还应具备以下两个条件:

1)顶料机构必须具有足够的顶料力、顶料行程和保持时间,以保证锻件能顺利地从模具型腔中顶出。

2)便捷的封闭高度调整。

工艺分析与试验情况

设备选择

由瑞士哈特贝尔公司生产的高速镦锻机是一种高速、高精度的闭式锻造生产设备,其价格昂贵,必须要有足够的产量满足其开动负荷,因此大多厂家采用热模锻压力机或螺旋压力机进行闭式锻造生产。

热模锻压力机具有较高的精度,封闭高度调整灵活方便,可以设置多个型槽,有利于成形,具有上下顶料装置,生产效率高。

螺旋压力机价格便宜,有一定的精度,但国产螺旋压力机大多没有上顶料机构。螺旋压力机属于非定行程设备,这就要求模具要具有封闭高度调整机构,这样才能达到控制模具型腔体积的目的。我公司进口的意大利730t螺旋压力机除没有封闭高度调整机构外,其他如精度、顶料机构等都可以满足闭式锻造的要求,因此选择730t螺旋压力机作为此次闭式锻造试验的主机。

工艺设计

⑴闭式锻件图的设计。

闭式锻件图需要在原会签的供货锻件图基础上考虑闭式锻造的特点作适当的调整:

1)分模线按闭式锻造设计。

2)外形尺寸以供货锻件图的公差尺寸为基本尺寸,考虑氧化皮和后续热处理、抛丸处理后尺寸的变化作适当调整(一般增加或减少0.4~0.5mm)。

3)除供货锻件图特别注明外,外拔模斜度小于1°,内拔模斜度采用2°。

⑵坯料的计算。

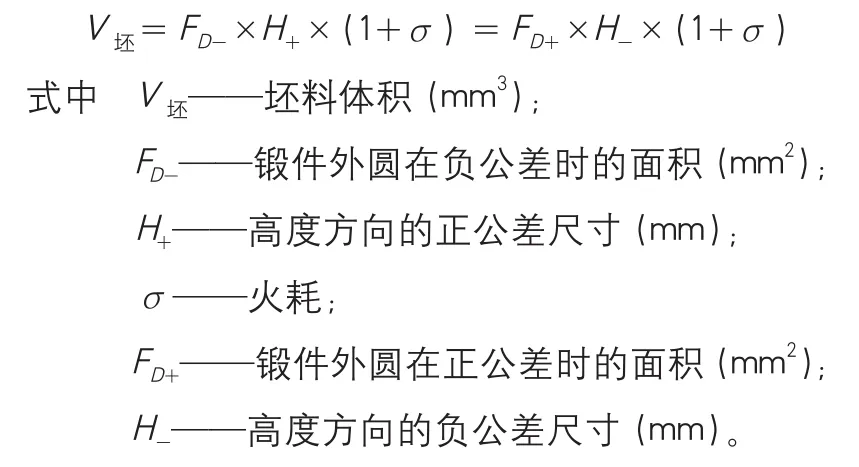

闭式锻造的坯料需在锻件图的公差范围内能够生产出合格的锻件,也就是说坯料的体积必须要满足闭式锻造时锻件直径方向尺寸最小、高度方向尺寸最大(新模具)和锻件直径方向尺寸最大、高度方向尺寸最小(老模具)这两个条件。以图1为例,坯料的体积应按下式计算:

图1 锻件图

在实际的下料过程中,坯料的体积是变化的,但是其变化值Δ坯(Δ坯=V坯max-V坯min)要控制在一个可能达到的合理范围内,坯料在这样的一个波动范围内需要满足上述的两个条件生产出合格的锻件,因此为了满足这个要求,必须:

而现实中按照标准设计锻件公差时,有时不能满足上式要求,尤其是具有孔的锻件,如果完全按照锻件图规定的公差值推算坯料体积,往往会出现下面的情况:

这时如果用一种下料重量要求组织生产,那么就会出现当锻件直径方向尺寸还没有达到最大值时,锻件的高度方向尺寸已经达到了负公差的情况。这就是本次试验中坯料计算的基础。

⑶工艺要求。

1)下料。按重量控制下料,其重量控制范围按长度尺寸±0.5mm的当量重量确定,对于锻件重量较大的IVECO锻件按长度尺寸mm的当量重量确定。

2)模锻。模锻成形工步前先镦粗制坯,坯料在成形模膛内的准确定位是锻件成形质量的保证,镦粗后的坯料直径应控制在比相应的成形型腔尺寸小1mm的范围内,如图2所示。

模具结构设计

⑴锻模。

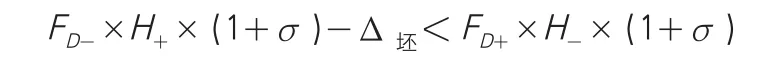

锻模利用通用模架,设计通用上下模套。在上模套内安装上模以及一组封闭高度的调整垫片,通过更换不同厚度的调整垫片调整锻模的封闭高度。下模的顶料机构有两种,如图3所示。

A型结构通过下顶杆推动活动下模将工件顶出下模,这种结构简单、可靠,但锻件中间连皮的设计位置不对称,上模部分深,不利于成形初始阶段的定位,且工件容易粘在活动下模上。

B型结构通过下顶杆推动一组小顶杆再推动环形顶出器将锻件顶出下模,这种结构可以顶出较深的孔,且锻件中间连皮的设计位置可以根据需要上移。由于环形顶出器与下模芯是分离的,因此锻件顶出下模后取件方便。但这种结构较复杂,制造精度要求高,现场调整相对比较复杂。

⑵冲孔模。

为保证冲孔精度,同时模具的安装操作方便,设计带导柱导套结构的冲孔模,且冲头尽量采用镶块结构。

试验与测量

经过初步分析,IVECO和轿车两个系列车型的变速箱齿轮中有12个品种适合采用闭式锻造工艺生产,经过分类选择其中的5种典型件进行试验。试验分3步,由单件到批量分步验证工艺和模具并经过用户机加工验证。

⑴不同下料方式的对比分析。

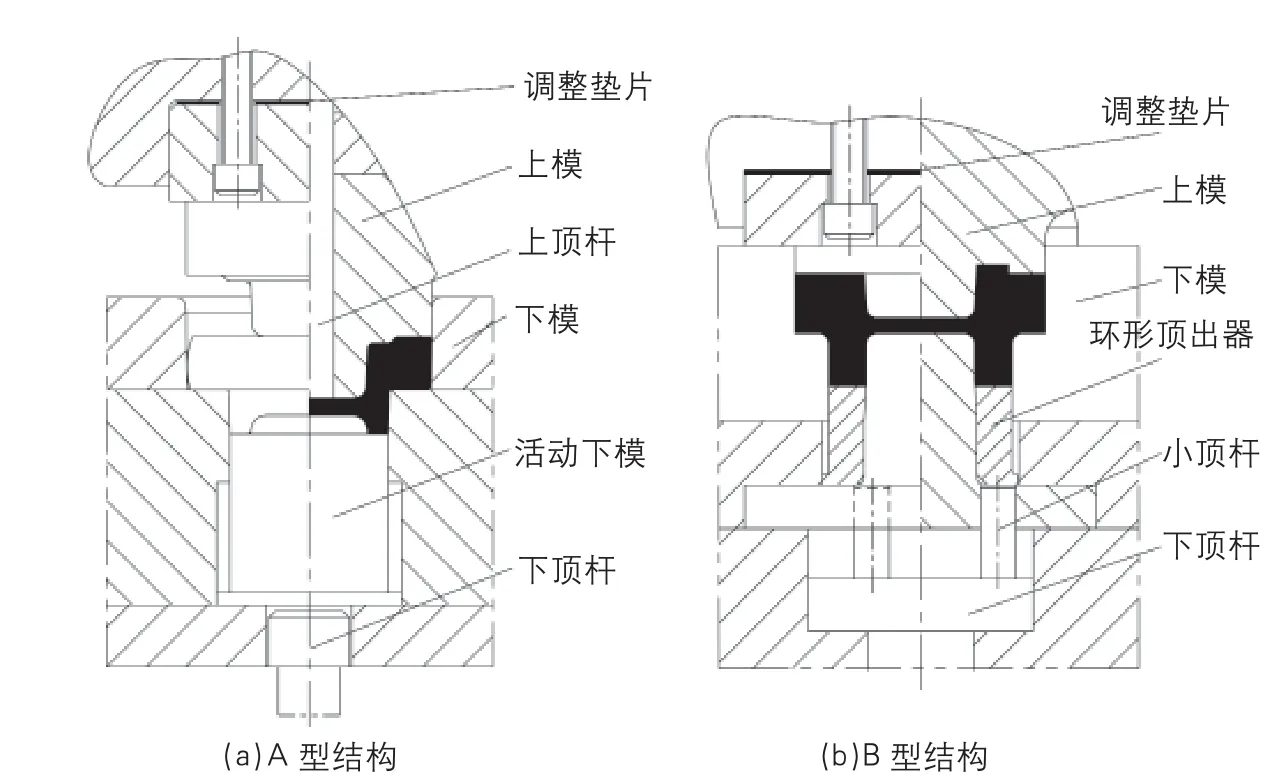

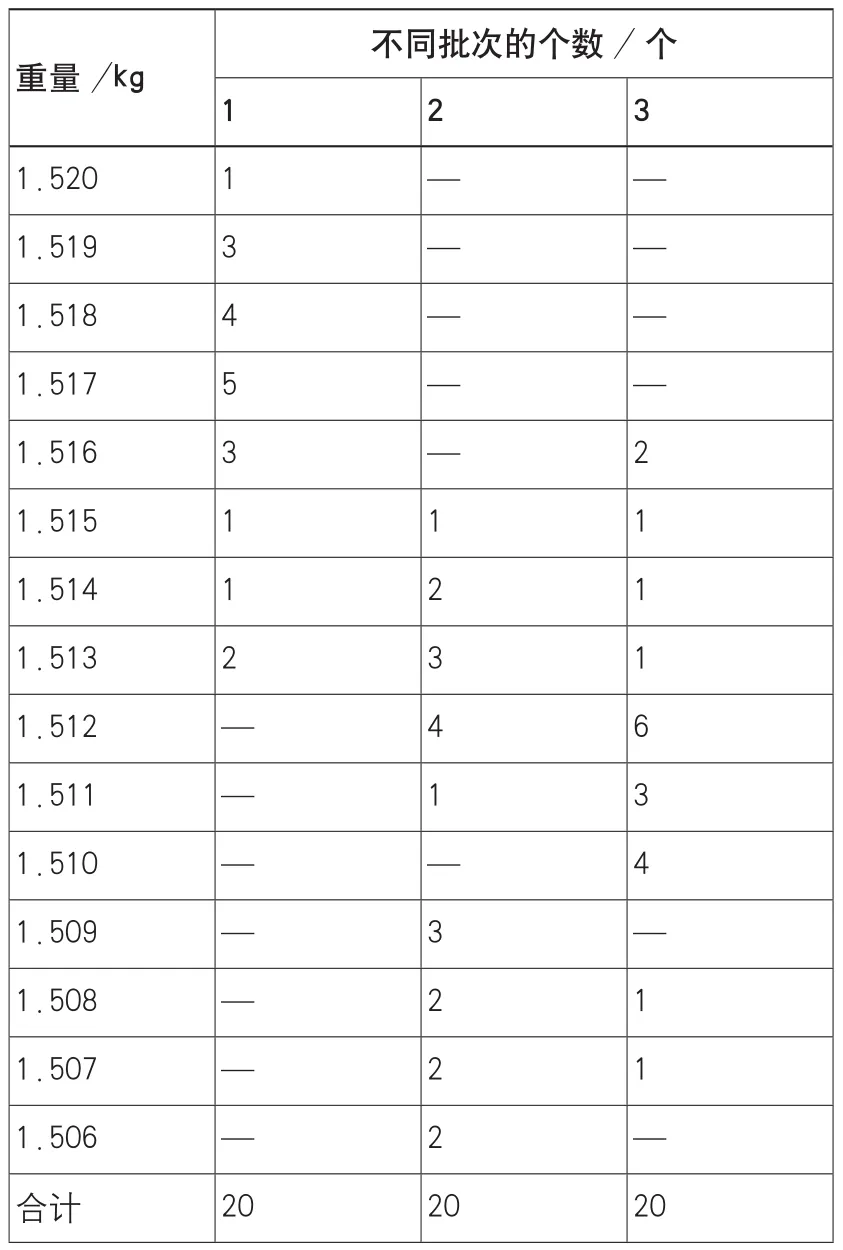

对IVECO倒挡惰轮和轿车五挡主动齿轮各2000件批量生产中的随机批量下料重量的抽查结果见表2、3,结果显示:全自动带锯床能满足工艺所规定的要求。

以上两种产品的原材料直径均为φ50mm,其下料误差随着下料重量的增加而增大。

IVECO倒挡惰轮全自动带锯床下料200件重量全部检测结果表明,所下坯料的最大重量与最小重量之差为0.02kg,占规定下料重量的1.32%。

⑵锻件尺寸的测量。

试验中对少量验证阶段采用100%检查下料重量和锻件尺寸的方法,后期的批量生产阶段采用抽测下料重量和批量检查锻件主要尺寸的方法,最终确定下料重量,并考察模具的磨损程度。

图3 锻模结构图

1)锻件直径方向尺寸的检测。对每批锻件的首末件的主要尺寸分别进行测量,结果显示:锻件的主要磨损部位在上模和活动下模的形成锻件孔的模芯部位,而与上模接触的下模的内腔尺寸变化不大。经过2000~4000件的生产,锻件直径方向尺寸的变化仅为0.1~0.3mm。

2)主要厚度尺寸的检测。受下料重量和加热温度的影响,50~100件批量性抽测锻件的主要厚度尺寸发现,5种锻件的最大厚度与最小厚度尺寸波动范围为0.6~0.8mm。

3)同一锻件厚度尺寸误差的检测。经检测发现同一锻件厚度尺寸的误差最大为0.4mm,此误差主要受镦粗制坯的坯料直径与坯料在成形型槽中位置的影响。

⑶模具情况分析。

从每个零件经过2000~4000件生产对锻件尺寸测量的结果和锻件成形过程中模具的受力情况分析看,在730t螺旋压力机上进行闭式锻造所需要的打击能量仅为设备所能提供的打击能量的26%~30%。锻模的主要磨损部位在上模与活动下模中形成锻件孔的模芯凸出部位,而下模型腔直径方向的整体磨损并不严重,但是在下模上,上模与下模形成纵向毛刺的部位磨损较严重。倒挡惰轮试验用锻模下模在累计生产4230件后检查发现,该部位仅3/4圆周上有一条凹槽。从模具结构上看,模具在锻件的变形部位采用的是组合结构,即由上模、下模(两层镶块结构)和活动下模三个部分四块组成,使用中可以根据不同的磨损程度和控制要求分别进行更换和修理,因此其综合寿命要比开式锻造模具高。

从试验情况看:模具参与变形的部位采用镶块结构,材质选用H13是比较合适的;上模与下模以及活动下模与下模之间的间隙要合理,间隙太大,不利于导向,影响锻件同轴度,且纵向毛刺严重,反之则影响模具的运动,上模与下模的间隙在0.15~0.20mm、活动下模与下模的间隙在0.1~0.15mm比较合适。

■ 表1 IVECO倒挡惰轮全自动带锯床所下合格坯料生产的锻件厚度尺寸测量结果

■ 表2 IVECO倒挡惰轮下料重量随机抽查结果

■ 表3 轿车五挡主动齿轮下料重量随机抽查结果

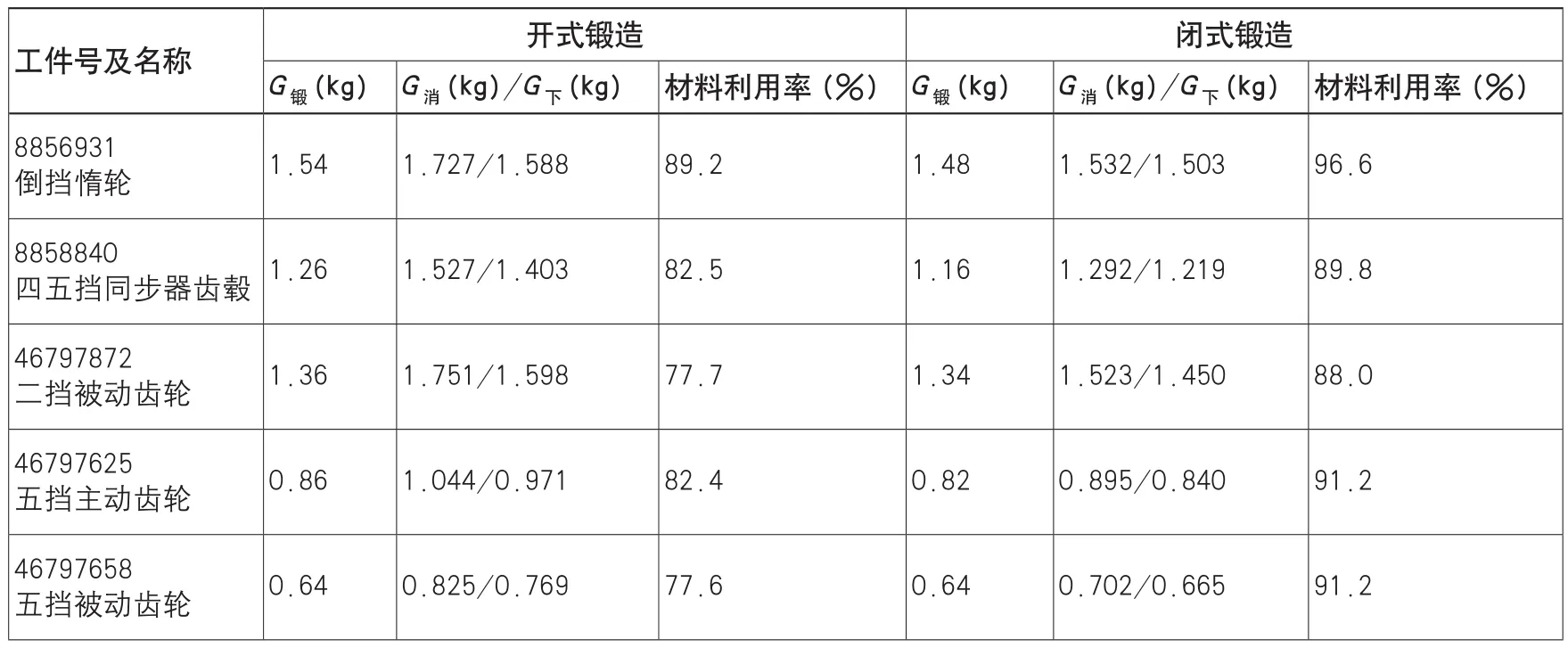

■ 表4 5种锻件的闭式锻造与开式锻造材料利用率的对比

综合分析

⑴由于闭式锻造不产生飞边,故其材料利用率高,5种锻件的闭式锻造与开式锻造材料利用率的对比见表4。有的零件孔比较小,如五挡主动齿轮,原来开式锻造时是先锻出浅的盲孔,后再钻通孔,采用闭式锻造工艺后则可锻出较深的孔而后直接冲出,不但取消了机加工,且下料重量减少,提高了材料利用率。

⑵经用户机加工验证,闭式锻件的外观质量和同轴度明显优于开式锻件,锻件精度满足锻件图要求,机加工余量均匀,用户反映好,尤其是轿车的几种齿轮,用户希望提供闭式锻件。

⑶同一批锻件的厚度差为0.6~0.8mm,差值比较大,这主要与下料重量误差较大、锻造温度、设备及模具的弹性变形等因素有关,目前我公司只有一台意大利的全自动带锯床能用于闭式锻造的下料,也只能达到目前的下料精度,因此从下料精度和下料能力的角度看有必要寻求高效率、高精度的下料设备。

⑷所选用的730t螺旋压力机精度高,稳定性好,打击能量可调节,具有上下顶料机构,顶出行程、顶出力和顶出速度能满足闭式锻造的工艺要求。

⑸从5种锻件采用A型锻模结构进行闭式锻造生产的情况看,模具结构简单,使用方便,可以满足闭式锻造的工艺要求,但操作中要保证下模的充分冷却和润滑,否则工件会粘在活动下模上,出模时要撬出锻件,这样会影响生产效率。五挡被动齿轮和精锻齿轮的闭式锻造生产中采用过B型锻模结构,从使用情况看,锻件顶出效果较好,取出方便,但安装、调整和维修相对复杂。

⑹在实际生产过程中要严格控制生产节拍,尽量避免二火料的出现,一次二火料的烧损几乎相当于下料公差,二火料的出现将影响锻件的成形和厚度,严重时将产生废品。

⑺生产过程中要充分冷却和润滑下模,适当地冷却和润滑上模,延缓下模的变形和磨损,使锻件顺利地出模。如果上模过度冷却,将影响局部的成形充满,尤其是上模带凸台的锻件要充分注意这一点。

⑻受闭式锻造顶出距离长、冷却润滑操作要求高以及工件出模、取出相对困难等因素的影响,闭式锻造比开式锻造的实际生产效率低约10%,未来通过B型结构模具的开发和应用等措施可进一步改善和提高闭式锻造的生产效率。不过相对开式锻造来说,闭式锻造有利的一点是不需要切边工步。

⑼闭式锻造模具采用组合镶块结构,为模具报废以后的修复、改制等提供了更大的空间。

⑽目前上下模及成形镶块采用H13钢,硬度为48~51HRC,基本可以使用。在此基础上对模具进行氮化处理等表面强化方式,可以进一步提高模具的使用寿命。

结束语

闭式锻造工艺的应用,提高了锻件精度,节约了原材料,模具寿命得到了有效的提高,虽然生产效率略有下降,但综合效益还是十分明显的。