轿车转向节的锻造工艺及模具设计

文/孟江峰·芜湖三联锻造有限公司

轿车转向节的锻造工艺及模具设计

文/孟江峰·芜湖三联锻造有限公司

转向节是汽车转向桥上的主要零件之一,它能够使汽车稳定行驶并灵敏地传递行驶方向,在汽车行驶状态下它承受着多变的冲击载荷,因此要求其具有很高的强度。近年来随着人们安全意识的增加,作为汽车上重要的安全件,轿车转向节开始越来越多地采用锻件。

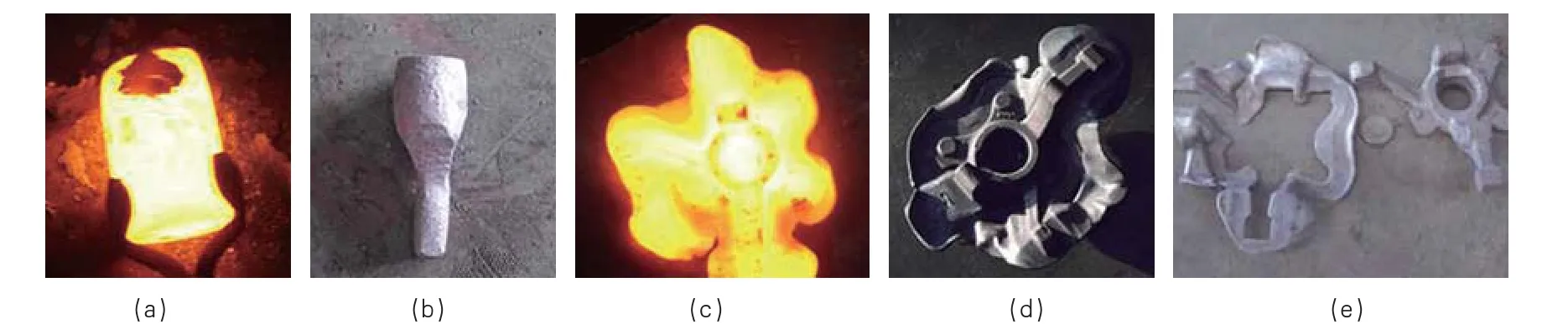

典型的轿车转向节(图1)一般由上、下球销,转向节臂和制动卡钳等几部分组成,其主要工艺难点在于:⑴结构复杂,分模比较困难,工艺性差;⑵综合材料利用率比较低,一般在65%~75%,材料浪费大;⑶成形工艺相对复杂,质量问题较多,很容易产生充不满、错差、变形、折裂纹等缺陷;⑷具有较大的落差,锻造过程中错移力很难平衡。正是由于这些原因,目前轿车转向节的锻造技术在国内仅有为数不多的厂家可以掌握。

我公司从2008年12月份开始进行轿车转向节的开发,于2009年7月开始大批量生产,我们用1年多的时间初步解决了转向节成形的几个主要技术难点。经过近几年的生产实践,我们的经验日渐丰富,对轿车转向节的锻造工艺有了更深入的研究,这为总结轿车转向节的锻造工艺提供了基础。

轿车转向节工艺方案的确定

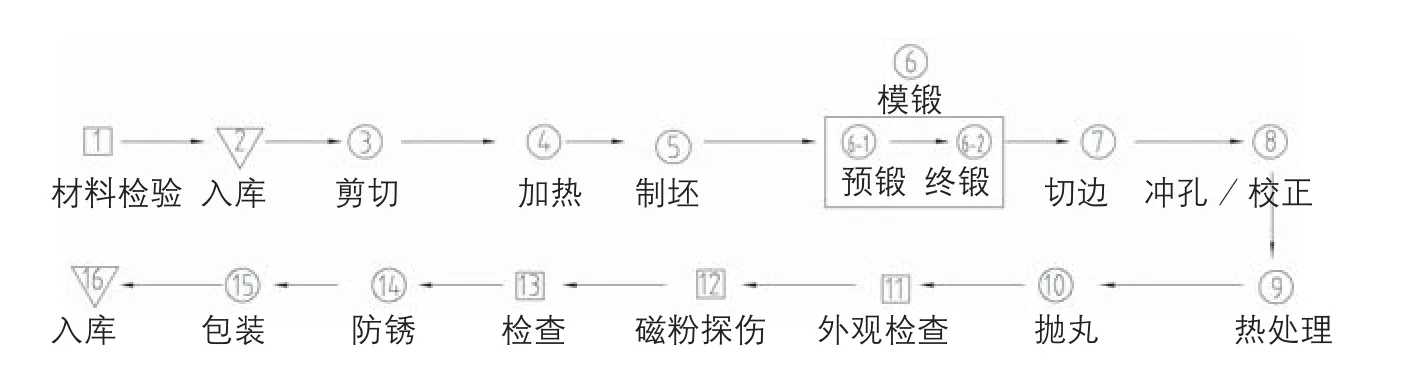

目前比较典型的轿车转向节锻造工艺如图2所示。

在这里有几点需要强调:

图1 我公司几种比较典型的轿车转向节

⑴目前生产转向节的锻造设备主要有电液锤、热模锻压力机、摩擦压力机、高能螺旋压力机等,由于轿车转向节具有较大的落差,错移力很大,因此主机最好选择具有良好导向性能的设备,如热模锻压力机、高能螺旋压力机等,这对模具寿命提高及模具尺寸减小的意义尤为明显。如果选用摩擦压力机作为主机,由于其抗偏载能力较差,预、终锻应分置于两台设备上。另外,为了减小锻件的加工余量、保证工艺稳定性,主机设备最好带有上、下顶料装置。

图2 典型的轿车转向节锻造工艺

⑵在轿车转向节的锻造中,由于设计理念及设备的差异,各厂家的制坯工艺差别较大,大致有以下两种思路。1)采用拔长、压扁、弯曲、劈料等多种制坯工步相结合,利用多台设备进行制坯,从而使预制坯的形状最大限度地接近转向节锻件的外形,预锻模具的设计相对简单,制坯工艺相对复杂,制坯稳定与否对人员的依赖度很高;2)采用空气锤、压力机、辊锻机等制坯设备进行简单的镦粗、拔长或压扁,依靠半闭式预锻模具结构来保证锻件的成形,此方式对工人的技能要求相对较低,更容易实现批量作业及保证产品质量的稳定性。

⑶由于轿车转向节落差大,在切边及校正过程中存在较大的错移力,因此切边、校正模具应设计导向机构或使用导向良好的设备。

⑷轿车转向节一般采用调质工艺进行热处理,为了降低能耗,近些年利用余热淬火+回火工艺对转向节进行热处理已被大多数厂家所采用。

某转向节的成形工步如图3所示。

锻件图的设计及3D造型

锻件图是锻造工艺设计的依据及基础,必须要认真对待,在锻件图的设计中必须考虑以下几方面。

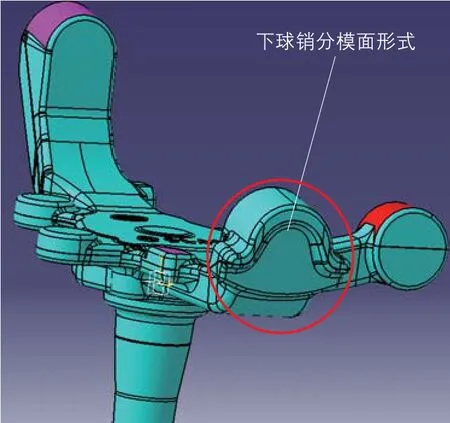

分模面

轿车转向节绝大部分为曲面分模,实际上转向节设计最大的难点就在于分模面的设计,分模面设计的优劣将直接影响锻件的成形及模具寿命,因此设计分模面时要很慎重,有几点必须要注意:⑴必须要考虑模具的强度问题;⑵应考虑对加工定位基准的影响,加工定位基准应标注在锻件图上;⑶为保证切边质量,分模面斜面部分的倾角应不小于18°,因为倾角越小,切边行程会越大,切边力也就会越大;⑷要考虑对加工余量的影响;⑸分模面设计完成后,最好用3D造型进行验证,以确认其是否合理。

加工余量及拔模斜度

根据设备及工艺稳定性的差异,目前轿车转向节的加工余量一般在2.5~3mm之间;易产生错移的方向,加工余量应适当加大,一般可取3~3.5mm,如上球销一侧、转向节臂一侧;带有下顶料装置的摩擦压力机,拔模斜度一般可取3~5°。

近些年,由于成本压力及激烈的市场竞争,减少锻件加工余量、提高材料利用率、提高机加工效率已被越来越多的锻造企业所重视。结合轿车转向节的生产情况,减少加工余量、提高材料利用率的途径主要有以下几方面:

⑴减小拔模斜度,尤其是减小加工面的拔模斜度,如带有下顶料机构的摩擦压力机,上球销最小拔模斜度可取1°左右,内孔可取3°左右。

图3 某转向节的成形工步

图4 转向节锻件设计对比

⑵减小定位基准侧的加工余量,基准侧的余量可设计为1.5~2mm。

⑶由于传统习惯的影响,锻造生产时锻件厚度尺寸一般会按中上限控制,因此非加工面厚度尺寸按下差设计也是锻件减重的一个重要方法。

⑷锻件局部位置精细化设计。结合成形的需要,使锻件最大限度地接近产品外形也是一种不错的方法。如图4所示,某转向节通过精细化设计锻件重量可减轻约0.5kg。

⑸通过对特定特征的分模面优化,也可起到减小加工余量的目的,如图5所示。

图5 转向节分模面局部图

⑹改变坯料成形方式或锻造方向。如1041转向节,传统工艺为卧锻,改为立锻后,锻件重量由6.15kg降到5.7kg,原材料消耗由原来的7.23kg降到了6.5kg,节材效果非常明显,显著降低了生产成本。

锻件R角

对模具寿命而言,锻件R角一般越大越好,但对于锻件加工来说,过大的圆角要么会使加工余量急剧加大,要么会使加工余量减小而产生加工黑皮,因此对锻件不同部位,R角的设计应区别对待。一般地,加工面取凸圆角R3,凹圆角R5,非加工面R角可适当加大。

锻件3D造型

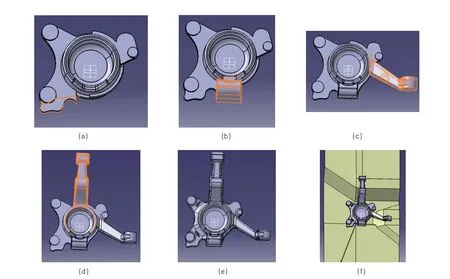

轿车转向节由于比较复杂,不同结构之间拔模、倒角时可能会相互影响,因此造型时要注意:⑴最好使用参数化驱动的造型软件,如CATIA,这样便于后期的更改;⑵按模块化思路进行造型,如将上球销、下球销、卡钳、转向节臂、主体部分分开来单独进行造型,拔模、倒角后再进行叠加,这样做的好处在于后期如需更改,只需更改相应部位即可,工作量会大幅度下降,另外也会使造型时思路清晰,避免错漏问题的发生;⑶造型完成后,最好将各结构分模面也进行单独叠加,形成单独的分模面文件,这样在后续预、终锻模具造型时,可以采用分模面偏置的方式生成模具桥部及仓部结构。图3所示锻件的3D造型过程如图6所示。

制坯方案的设计

轿车转向节制坯方式多种多样,但坯形设计的依据依然是锻件图,因此在制坯方案确定前,计算并绘制锻件的等轴截面图是十分必要的。

对于图3所示带转向节臂的转向节,我公司一般采用镦粗+拔长的制坯方案,其目的如下:

⑴通过平板镦粗或局部成形镦粗去除氧化皮,同时使坯料直径达到转向节臂的成形要求;

图6 转向节锻件的3D造型过程

⑵通过拔长满足上球销(减震臂)的成形需要。

除了以上制坯工序,还需要采用半闭式结构的预锻模具进行预锻,这样才能确保制动卡钳、转向节臂达到成形要求,同时也可以达到提高材料利用率的目的。

这里需要指出的是,制坯工序不应太多、太复杂,因为太多的制坯工序会降低坯料温度,给预锻成形带来困难,也会影响生产效率;另外,在制坯时应尽可能采用模具来保证坯形的正确制备,尽量减少对人员技能的依赖。

预锻、终锻模具的设计与使用

预、终锻模具的一般设计原则锻压手册中已有详细描述,这里不再赘述,下面仅针对轿车转向节模具设计中最常见的几个问题进行简要说明。

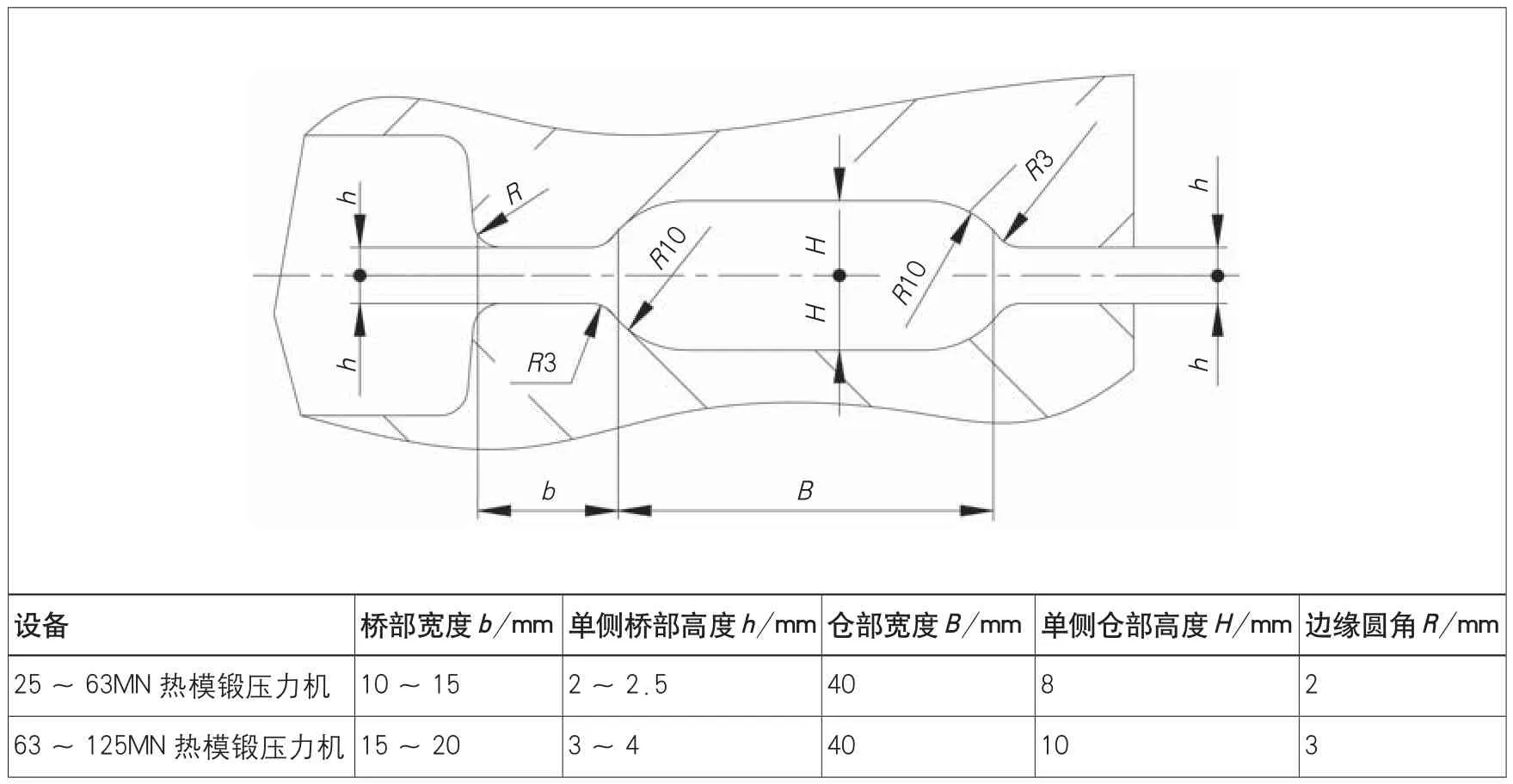

■ 表1 终锻模桥部参数的选值范围

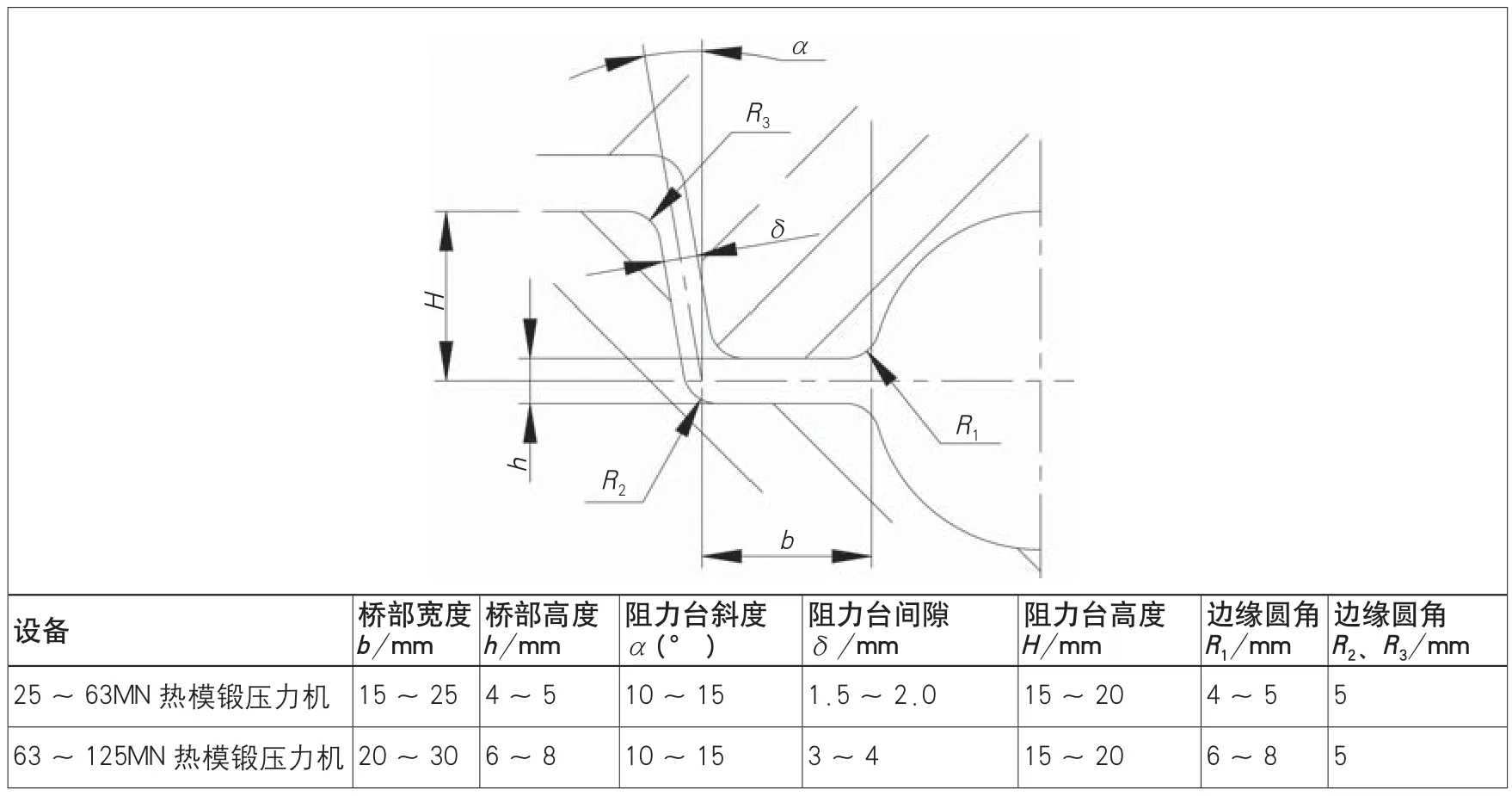

■ 表2 挤压筒的设计参数

参数的选取

⑴热收缩率:一般选取1.4%~1.5%。

⑵桥部参数:终锻模桥部参数的选值范围见表1。

终锻模桥部参数可根据产品大小及设备成形吨位做适当的调整,目前在16MN摩擦压力机上终锻模的桥高最小可取3mm(双侧),一般为4~5mm。另外,摩擦压力机由于无上顶料机构,故为便于脱模,上模膛边缘圆角应比下模膛大1~2mm,上模膛表面粗糙度应比下模膛高一个等级。

锁扣的设计

轿车转向节最常见的质量问题就是错模,这也是轿车转向节锻造生产中的核心问题。由于轿车转向节结构复杂,错移力大,对模架、设备产生的影响也很大,因此,合理设计锁扣、平衡错移力对轿车转向节的成形意义重大。

一般轿车转向节的错移为两个方向,为平衡这两个方向的错移力,锁扣应设计成平衡锁扣。为防止锁扣断裂及方便锁扣翻新,一般将锁扣设计成斜度为5°的斜锁扣且有效导向长度保持在15~20mm。另外,为了防止由于过度磨损造成锁扣失效,在预锻及终锻模具上应设计预错量,一般为0.3~0.5mm。

预锻挤压筒的设计

目前半闭式预成形工艺已被越来越多的锻造企业所采用,半闭式预成形工艺的关键在于挤压筒相关尺寸的设计,我公司挤压筒的设计参数见表2。

预锻模具的设计

预锻模具的设计要点如下:

⑴预锻模膛的高度尺寸比终锻大1~1.5mm(单侧),宽度尺寸比终锻小0.3~0.5mm(单侧),并使预锻件的体积比终锻件大3%~5%。

⑵对于锻件上带有台阶的,为避免由于预锻错模或摆料原因产生充不满及刮料折叠,应对其进行简化设计,取消或采用大斜度、大圆角圆滑处理,如图7a所示。

⑶转向节臂过渡处应采用大圆弧或斜面进行过渡,以利于预锻成形,避免折纹的产生,如图7b所示。

⑷对于具有深内孔的转向节,可以采用增加连皮厚度、抬高深孔底部的方式,避免碗口折纹的产生及增加模具强度,但应注意要计算好深孔部位的体积,确保比终锻体积大1%~3%,否则会产生穿筋折叠。

⑸应考虑坯料在预锻型腔的定位问题,必要时可在型腔内增加槽、台等定位特征,如图8所示。

图7 预锻模具简化设计

图8 预锻开设定位槽

⑹采用半闭式预成形工艺,应在预锻完成90%以上的成形量,终锻仅起到整形的作用。基于这样的设计思想,预锻成形设备的吨位一般大于终锻成形设备。

⑺将挤压筒桥宽、斜度、间隙进一步减小,从而使挤压筒的阻料能力更强,材料利用率更高,这应该作为今后预锻模结构改进的主要方向。

终锻模具的设计

终锻模具的设计要点如下:

⑴对于在切边和冲孔时可能产生变形的部位(如转向节制动卡钳、ABS面等),必须在终锻模增加1~1.5mm的补偿量。

⑵在模膛易磨损处,可在锻件负公差范围内增加磨损量,以提高模具寿命。

⑶在下模易积聚氧化皮的部位,锻件尺寸应适当增加。

⑷为了便于NC加工,锻模型腔外圆角(尤其是水平方向的圆角)的圆角半径应尽量加大,一般其值可取≥12mm。

⑸对于难充满的较深型腔,可考虑开设排气孔。

预、终锻模具使用时的注意事项

由于转向节模具规格大,使用中易产生断裂,因此使用时要特别注意:

⑴必须保证模具预热温度在150~250℃,严禁冷模锻造,禁止低温锻造。

⑵应定期对模具垫板进行翻新,防止因垫板变形造成模具底面受力不均产生破裂。

⑶应定期对设备导轨间隙进行检查,防止因导轨间隙过大造成模具锁扣断裂。

⑷对于摩擦压力机,模架上必须安装承击板,避免因设备打击力波动造成模具破裂。

结束语

轿车转向节的开发和生产是一个较为复杂的过程,受到模具设计、模具加工、热处理技术、设备能力、操作人员技能水平、现场生产管理和过程控制水平等多重因素的影响,任何一个因素产生问题,都会对生产稳定性及产品质量产生不良影响,因此,其质量水平是企业综合实力的体现。本文所介绍的都是近几年我公司在轿车转向节的开发和生产过程中摸索出的一些实践经验,和几年前相比,虽然现在我们已经有了较大的提高,但仍存在一些比较突出的问题,如模具寿命不高、材料利用率低、生产异常情况多等,这些都是我们亟待解决的问题。

孟江峰,技术部部长,副总工程师,主要从事锻造工艺及模具设计方面的工作,主持完成了BMPV轿车转向节、博世2344高压共轨、NTN 3代轮毂等项目的开发工作,拥有“一种半闭式锻压模具”、“回转体锻件无飞边精密锻压成形模具”等多项专利技术。