不同材料压印接头的拉剪性能和疲劳性能

郑俊超,何晓聪,许竞楠,曾 凯,丁燕芳

(昆明理工大学机电工程学院,昆明 650500)

0 引 言

随着汽车轻量化要求的不断提高,发达国家汽车制造业在保证汽车强度和安全性不降低的前提下,尝试用铝合金、镁合金等新型薄板轻质材料代替钢板应用于汽车车身。但是传统连接工艺在连接这些轻质材料时面临着巨大困难,而连接质量的好坏将直接决定汽车的安全性以及轻量化是否成功,所以这对各种轻质材料间或与异种板料间连接提出了新的挑战。

压印连接技术使这一难题得到了很好的解决,作为一种能够有效连接新型轻质薄板材料的冷挤压连接工艺,因其具有工序简单、易实现自动化生产、高效环保、符合未来绿色工业的发展趋势等诸多优势,将成为新型节能汽车制造的一种重要连接技术。

近年来,国内外学者在压印连接技术方面取得了较多研究成果。何晓聪[1]研究了变差系数法在预测压印接头强度方面的应用,得出变差系数法在产品质量评估等方面具有重要意义;Mucha[2]研究了模具几何尺寸以及压印连接过程中诸如冲压力等参数对连接接头强度的影响;Carboni[3]等在不同连接点排布结构、不同应力比下对接头进行了疲劳试验,并结合显微分析及有限元方法,得出搭接结构时,纵向压印连接点排布与横向连接点排布的疲劳寿命差异不大,疲劳失效位置位于上、下板结合的较高应力集中区域;Kim[4]在0.1应力比下针对不同幅值做了疲劳试验,得出压印接头在50%的最大破坏力左右时达到疲劳极限。

目前对于压印接头疲劳性能的研究均是用整体式下模制备的压印接头试样,而分体式下模压印接头疲劳性能的试验研究尚未见报道。因此,作者采用分体式下模压印连接设备,分别对SPCC钢和5052铝合金进行压印连接,然后对两种材料的压印接头进行拉剪试验,并根据汽车行驶中的振动频率,在不同载荷水平下分别对两种压印接头进行疲劳试验,研究了分体式下模压印接头的承载能力及失效机理,并探讨其运用于车身次承载结构的可行性;最后借助有限元软件探讨了仿真分析疲劳强度的可行性。

1 试样制备与试验方法

1.1 试样制备

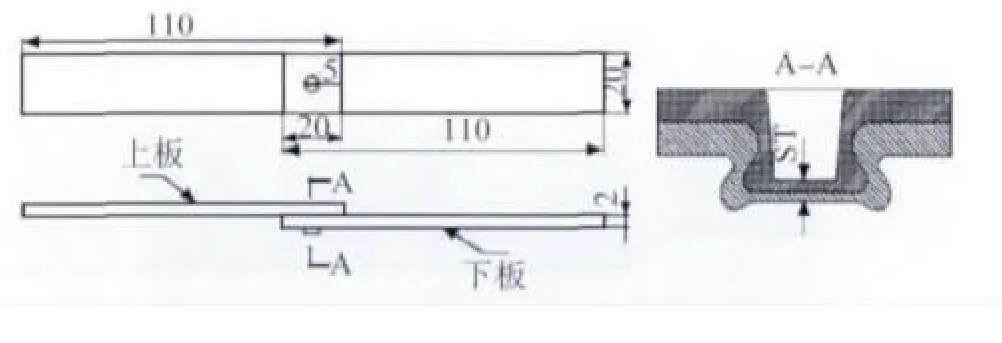

在RIVCLINCH 1106P50型压印连接设备上分别对SPCC钢和5052铝合金薄板进行压印连接,如图1所示,这两种材料的相关参数如表1所示。制备SPCC钢压印接头时选用的上模为SR5210,下模为SR60310,上、下板料的尺寸均为110mm×20mm×1mm,搭接部分长20mm;制备铝合金压印接头时选用的上模为SR5010,下模为SR60314,上、下板料的尺寸均为110mm×20mm×2mm,搭接部分长20mm。设定工作压力均为0.6MPa,相应的连接力为50kN。

表1 试验材料参数Tab.1 Material parameter

图1 压印连接接头示意Fig.1 Schematic diagram of clinched joint

每种试验材料各制备12个试样,在试样制备过程中,严格控制钢压印接头的底厚(ST值)为0.65mm,铝合金压印接头的底厚为1.4mm。

1.2 试验方法

分别从每组压印连接接头试样中取出6个用于拉剪试验,以便设计疲劳试验的载荷分级。用MTS landmark型疲劳试验机进行静载拉剪试验,在TestWorks软件中设置拉伸速度为5mm·min-1。考虑到单搭试样夹持后会产生作用力不在同一轴线上的情况,需在夹持端添加相应厚度的垫片以保证力的对中。

当车辆在路面上行驶时,其产生振动的输入激励一般由不平路面、发动机以及传动系统等共同激励组成,在常规车速下,不平路面激励的频率范围为0.33~28.3Hz,在车辆行驶平顺性振动分析时主要考虑30Hz以下的振动[5]。因此设定汽车行驶时压印接头的振动频率为20Hz。根据静载拉剪试验结果的平均值,在正弦波载荷和恒定的载荷比r(0.5)下,分别采用6 种不同的载荷水平:70%,75%,80%,85%,90%,95%的最大破坏力,用 MTS landmark型疲劳试验机进行疲劳试验,记录试验断裂循环次数N。由于目前压印接头的疲劳数据相对较少,所以以国际焊接学会制定的钢结构设计规范[6]的焊接接头疲劳寿命500万次为参照,设定SPCC钢压印连接接头的循环基数为500万次,而铝合金焊接接头的疲劳强度为钢接头的1/3~2/3[7],故设定铝合金压印连接接头的循环基数为200万次。当试样的位移变化量相对稳定循环周次时的位移变化达到350%时,认为试样失效。

2 试验结果与讨论

2.1 拉剪性能

由图2可见,拉伸过程中,在逐渐增大的拉伸力作用下,SPCC钢压印接头试样在上板金属流动形成的颈状部位被撕裂。

图2 SPCC钢压印接头试样在拉剪试验中的破坏过程Fig.2 Failure process of SPCC clinched joint sample during tension-shear test

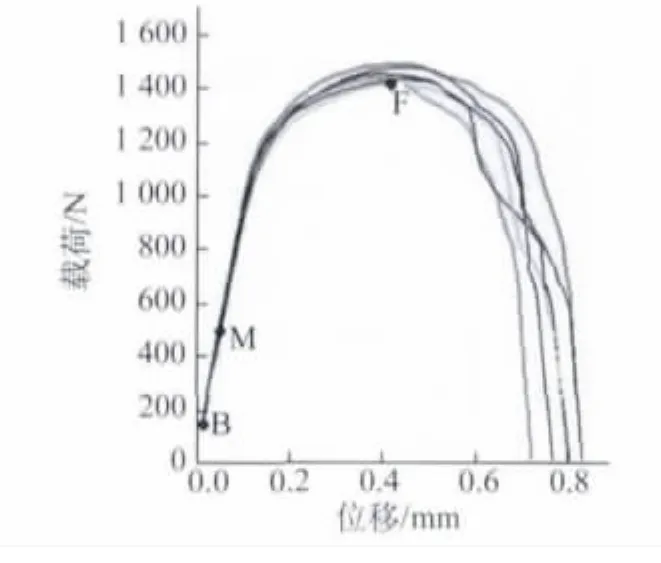

从图3可见,6个铝合金压印接头试样的拉剪载荷-位移曲线相对集中,证明试验数据可靠;在拉伸刚开始时,有弹性变形的直线阶段,塑性变形的屈服阶段不明显,屈服之后有一段较缓且较平的阶段,然后曲线快速降低,直至试样断裂。

图3 5052铝合金压印接头试样拉剪载荷-位移曲线Fig.3 Tension-shear load vs displacement for 5052aluminun alloy clinched joint

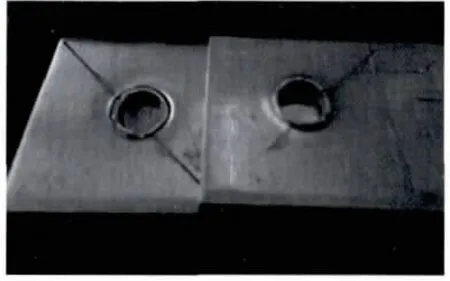

从图4可看出,6个铝合金压印接头试样的失效形式均为上板颈部被拉断,压印接头主要承受剪切载荷,其失效模式为剪切失效。由此可推断压印接头在承受拉剪力时,最大应力出现在上、下板结合的颈部区域。

图4 5052铝合金压印接头试样拉剪失效形貌Fig.4 Tension-shear failure morphology of 5052aluminun alloy clinched joints sample

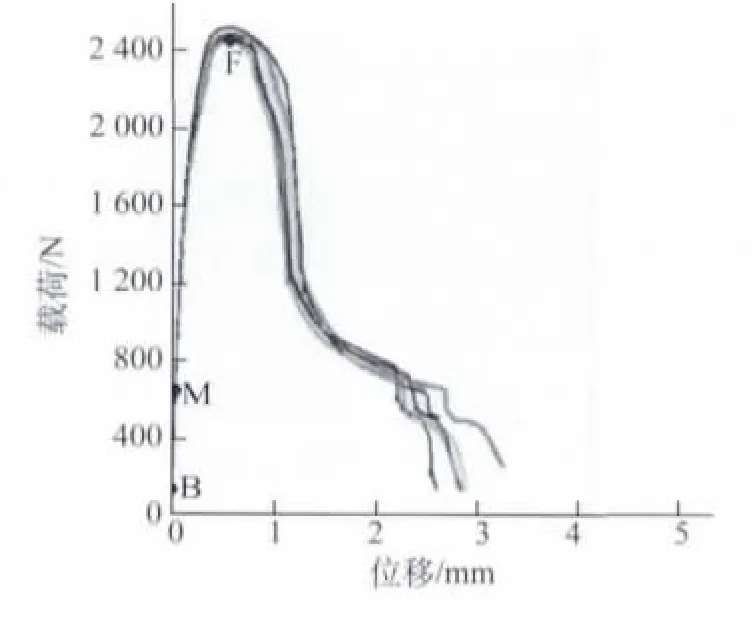

从图5可以看出,6个钢压印接头试样的拉剪载荷-位移曲线也相对集中,试验数据可靠。拉伸刚开始时有弹性变形的直线阶段,塑性变形的屈服阶段不明显,屈服之后未如铝合金一样有一段较缓且较平的阶段,而是直接达到最大载荷后迅速降低,直至断裂。

图5 SPCC钢压印接头试样的拉剪载荷-位移曲线Fig.5 Tension-shear load vs displacement for SPCC steel clinched joint

从图6可见,钢压印接头拉剪试验的失效形式均为上板颈部被拉断,同时接头的互锁部分从下板中剥离,压印接头失效模式兼有剪切失效和剥离失效。

图6 SPCC钢压印接头试样的拉剪失效形貌Fig.6 Tension-shear failure morphology of SPCC steel clinched joints sample

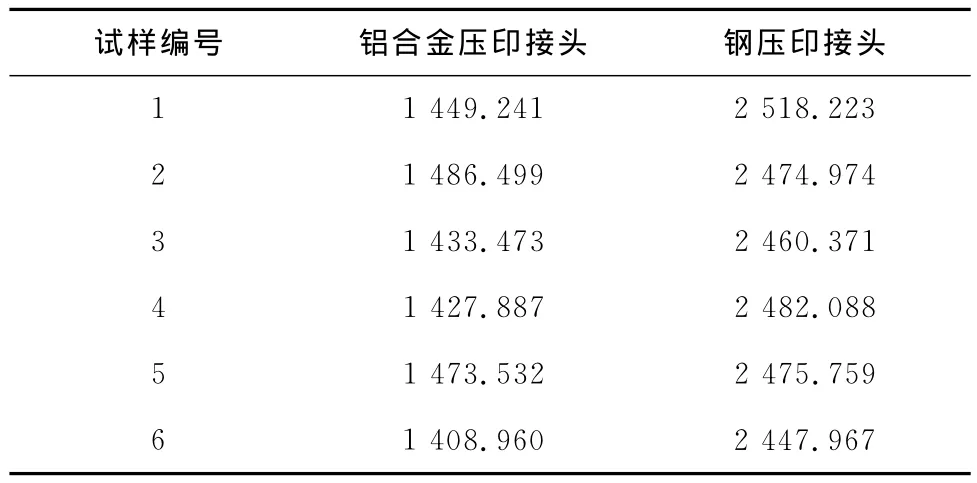

各试样的最大破坏载荷见表2,由此计算出铝合金压印接头静载破坏力(Fa)的平均值为1 446.599N,标准差29.2;钢压印接头静载破坏力(Fs)的平均值为2 476.56N,标准差23.87。说明该批试样数据分散性较小,用来做疲劳试验结果可靠。

2.2 疲劳性能

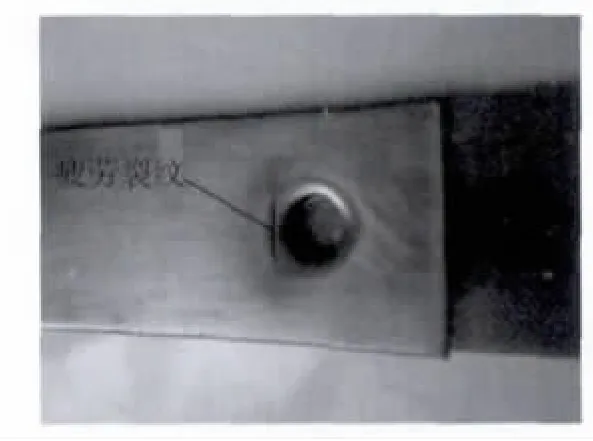

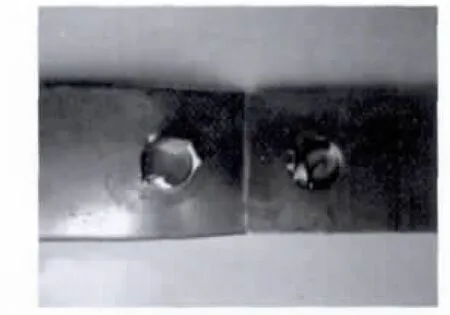

从图7可以看出,在疲劳试验过程中,SPCC钢压印接头在轴向交变载荷作用下达到一定的循环次数后,在接头的盲孔边缘出现了宏观裂纹,并沿垂直于载荷方向不断延伸。由图8可见,断裂最后发生在板材的接头处,其断裂方式与拉伸时完全不同,互锁部分剥离的同时,颈部被撕裂,形成不规则的毛边,而拉伸断裂的颈部则是比较规则的剪断。

表2 各试样在拉剪试验中的最大载荷Tab.2 Maximum load of different samples during tension-shear experiment N

图7 SPCC钢压印接头的疲劳裂纹形貌Fig.7 Fatigue crack of SPCC steel clinched joint

图8 SPCC钢压印接头的疲劳失效形貌Fig.8 Fatigue failure morphology of SPCC steel clinched joint

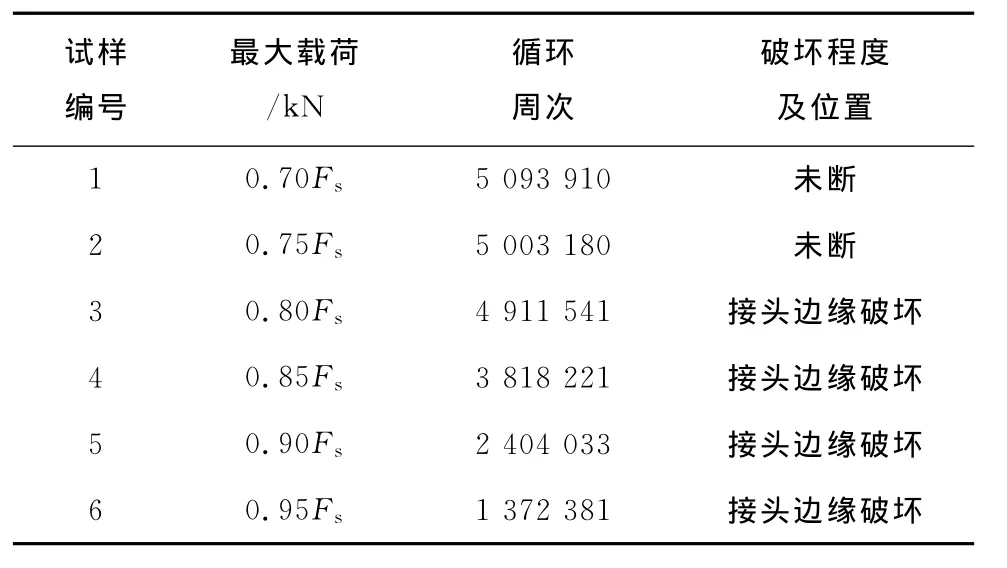

由表3可见,在给定的载荷比(0.5)下,载荷水平越小,其疲劳寿命越长;SPCC钢压印接头在0.75Fs下的疲劳寿命已超过500万次,可以认为低于0.75Fs情况下试样将不会破坏,与钢焊接接头规范设计的疲劳寿命相当。

由表4可见,循环次数超过200万次后铝合金压印接头均未损坏,即使是接近最大静载破坏力时,其疲劳寿命仍能保证在200万次以上,高于铝合金焊接接头的疲劳寿命。这说明铝合金压印连接接头具有良好的疲劳性能,其应用于车身次承载结构时,疲劳强度可以得到保证。

表3 SPCC钢压印接头的疲劳寿命Tab.3 Fatigue life of SPCC steel clinched joint

表4 5052铝合金压印接头的疲劳寿命Tab.4 Fatigue life of 5052aluminium alloy clinched joint

3 结 论

(1)5052铝合金压印接头在静载下的破坏形式均是从上、下板接触挤压的颈部发生断裂;SPCC钢压印接头则是在上、下板接触挤压的颈部发生断裂的同时发生剥离失效,说明压印接头的拉伸强度主要和上板的颈部强度有关。

(2)SPCC钢压印接头在疲劳试验达到一定的循环次数后,宏观裂纹出现在接头的盲孔边缘,并沿垂直于载荷方向不断延伸,最后,在板材的接头处发生断裂,其断裂方式与拉伸时完全不同;SPCC钢压印接头在0.75Fs下的疲劳寿命已超过500万次,与钢焊接接头的疲劳寿命相当;而铝合金压印接头每种载荷水平下的循环周次都可以达到200万次,高于铝合金焊接件的疲劳寿命,这说明压印连接应用于车身次承载结构具有可行性。

[1]HE X.Coefficient of variation and its application to strength prediction of clinched joints[J].Advanced Science Letters,2011,4(4/5):1757-1760.

[2]MUCHA J.The analysis of lock forming mechanism in the clinching joint[J].Materials and Design,2011,32:4943-4954.

[3]CARBONI M,BERETTA S,MONNO M.Fatigue behavior of tensile-shear loaded clinched joints[J].Engineering Fracture Mechanics,2006,73:178-190.

[4]KIMH.Fatigue strength evaluation of the clinched lap joints of a cold rolled mild steel sheet[J].Journal of Materials Engi-neering and Performance,2013,22(1):1-6.

[5]李小亮.虚拟激励法下汽车行驶平顺性振动仿真分析[D].武汉:武汉理工大学,2011.

[6]XIII-1539-96/XV-845-96Recommendations on fatigue design of welded joints and components[S].

[7]许海生,杨新岐,耿立艳,等.铝合金焊接接头疲劳强度试验研究[J].机械强度,2006,28(3):442-447.