BI-FUEL系统在自升式生产储油平台上的应用前景

王 乐 于再红

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

自升式生产平台是当前海上油气生产的主力装备之一,在较浅水域(特别是边际油气田)的开采生产中发挥着重要作用。现阶段我国海洋油气开采大部分还是集中在浅海区域,从提高产量和生产经济性角度出发,亟需研发配备高性能的自升式生产储卸油平台。

2011年4月~11月,我院受中国海洋石油总公司(CNOOC)湛江分公司委托,对南海北部湾边际油田的自升式生产储卸油平台开展了前期预研,初步完成了一型自升式生产储卸油平台的概念设计。根据用电负荷估算,自升式生产储油平台电站配置如下:设3台1200 kW主发电机组,1台500 kW应急兼停泊发电机组,在升降工况、生产工况和修井工况时,发电机组2用1备;钻井工况临时增加1台发电机机组,平台预留第4台发电机组的位置。在应急和停泊工况开应急兼停泊发电机组。

目前海工领域主流的发电机组配置模式有:蒸汽轮机发电机组、燃气轮机发电机组和柴油机发电机组。本平台电站功率不大,因此不考虑蒸汽轮机电站和燃气轮机电站方案,拟采用柴油发电机组作为平台的主电站及应急电站。

基于自升式生产储油平台自身可以产出燃料的特点,双燃料发电机组在平台上的应用具有十分有利的条件。

1 主发电机选型论证

由于柴油机的应用范围广泛,因此,为满足各种不同的使用要求,柴油机的类型也多种多样。按曲轴转速及活塞平均速度分类,有高速、中速和低速柴油机。对海上油气田工程用主电站或备用电站的原动机主要是中速和高速柴油机,其应急电站的原动机主要采用高速柴油机。

在海上油气田工程中,主电站原动机所用燃料品种主要有轻柴油、重质燃油、原油、天然气或油田伴生气。南海北部湾地区部分边际油田的伴生气资源较丰富,若只是简单地放空燃烧,则造成资源浪费和环境污染。此外,平台本身储存着大量原油,因此本平台电站原动机考虑采用双燃料模式、天然气模式或多燃料模式(“原油+柴油”、“伴生气+柴油”、“原油+柴油+伴生气”),具体需要从初期投资、设备适应性、后期维护等方面进行论证,以确定适用于本平台的电站形式。无论采用何种燃料,最终的机型都是在以常规柴油机为技术模板的基础上改造而成。

1.1 原油发动机

原油发动机的燃料模式为“原油+柴油”。原油发动机在国际上是最近十几年才发展成熟的机型,只有少数几家公司可以生产,我国目前还无法生产此类机型。原油发动机与柴油机的不同之处主要是原油预处理装置以及供油、喷油等设施[1]。相对而言,原油发动机的燃料费用大幅减少,但其也存在外部系统复杂、动力系统重、电站装置复杂、重质原油的燃烧特性不良,以及发动机综合磨损大、机械故障多等问题。

1.2 天然气发动机

天然气发动机使空气和天然气在发动机外混合成混合气体,然后喷入汽缸燃烧做功。

天然气发电机组具备柴油发电机组的所有特性,最适合使用在有气源而电能紧缺的油气田生产中。天然气发电机组安装方便、噪声低、操作简单、机组运行平稳、使用安全可靠。但在天然气发电机组所产生的能量中,只有约35%转化为电能,而约有30%随废气排出。[2-3]

1.3 双燃料发动机

1.3.1 中速柴油机

传统双燃料发动机主要为中速机,其质量较重,燃料模式为“伴生气+柴油”或“原油+柴油+伴生气”,燃料切换时能确保发动机轴功率不受影响。从气体燃料存储方面考虑,目前输送至发动机的气体燃料压力均在1 MPa以上。根据船级社规范要求,发动机本体上的燃气管路为双壁型,外部系统复杂。

1.3.2 高速柴油机

采用高速柴油机作为平台主电站,从设备本身而言,所需功率范围的高速柴油机在国内外均有成熟的机型,机型选择范围较广。

高速机自重轻,对燃油品质要求高,柴油需由运输船运送,因此设备维护成本高。但生产储油平台具有储油功能,平台内的原油需定期由运输船运走,由运输船兼做补给船,运输成本大大降低。为减少平台对外的依赖,可以尽量利用平台的伴生天然气以降低平台运营成本。

原油发动机和传统双燃料发动机由于自身较重、外部配套系统复杂以及维护成本高等原因,因此并不适用于本平台。调研后发现:高速柴油机加装美国ALTRONIC INC公司的GTI双燃料系统(BI-FUEL系统),可以较好地实现柴油机双燃料的改造,且更加适合本平台。

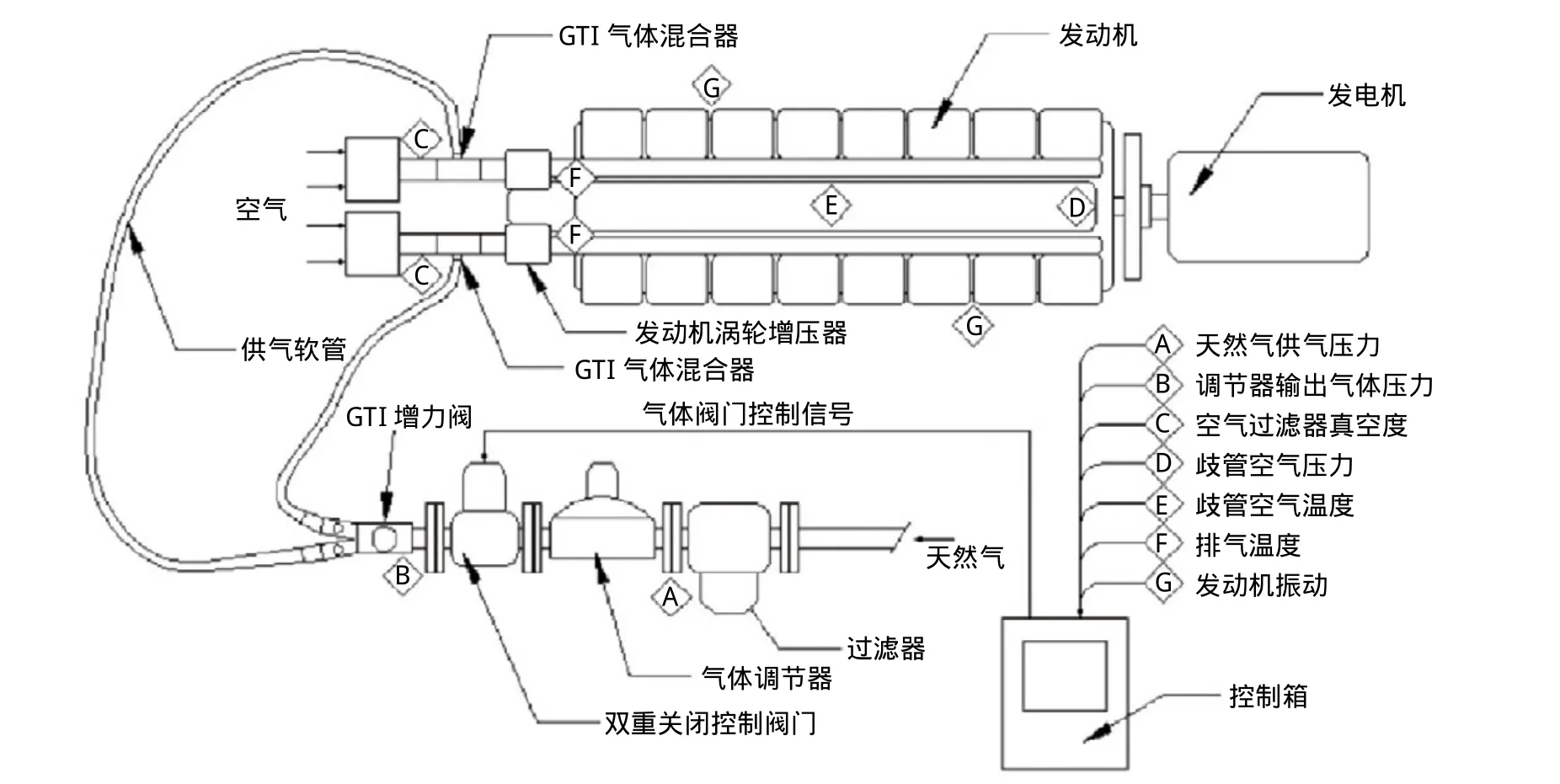

BI-FUEL系统可以在对传统柴油发动机结构基本不改动的情况下实现双燃料改造,加装了BIFUEL系统的双燃料发电机组可同时燃烧柴油和伴生天然气。运行时,将天然气与空气混合后引入汽缸内,形成预制混合气,再由喷入汽缸内的柴油引燃天然气后运行。在起动和怠速时,按纯柴油工作方式运行;在正常工作时再按双燃料工作方式运行。在没有足够气体燃料来源时,双燃料发动机无间断恢复原柴油机的工作方式(如图1所示),其工作过程:该辅助调节式双燃料控制系统允许原发动机监控系统控制柴油机的转速。天然气与经过过滤器的空气均匀混合后,从进气口涡轮增压引入到发动机。由于额外吸入了天然气,相对当前负载,发动机燃料超出需要,监控系统会监测到发动机转速有轻微地增加。此时为了保持热值平衡和设定的转速,监控器会迅速调节减少喷油量,从而实现天然气对柴油地替代。反之,在平衡状态下,当天然气供给量减少时,发动机监控器会迅速实时动态地调节喷油量建立新的燃油供给平衡保持设定转速,维持发动机的正常运行。

图1 GTI BI-FUEL 系统工作原理图

机组在保持额定转速和负荷时,天然气替代柴油的比率可达到70%左右,双燃料模式运行与纯柴油模式运动相比,可节约运行成本35%以上。保护系统与原发动机保护系统完全独立,燃气系统出现故障时可不间断完全切换为100%柴油运行状态,保证机组正常工作。[4]

2 高速柴油机配置BI-FUEL系统电站成熟性分析

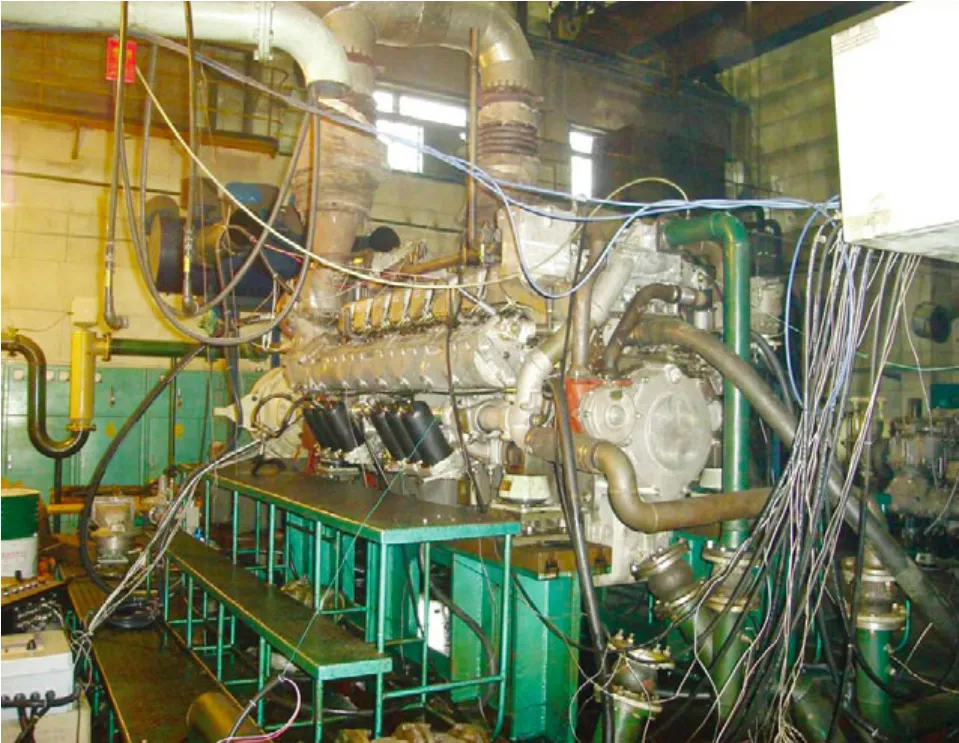

高速柴油机配置BI-FUEL系统电站属于较新型的电站配置模式,但该系统已成功用于改造MTU、康明斯、卡特彼勒等众多品牌发动机配套的发电机组。为进一步验证其可靠性, 2010年9月16日,中国海洋石油总公司湛江分公司自升式生产储卸油平台项目组以M559026柴油机(额定功率1360 kW、转速1500 r/min)为试验机,在山西柴油机工业有限责任公司多功能试验站进行了双燃料(柴油与天然气混合燃料)性能摸底试验(参见下页图2、图3)。当时的双燃料混合控制系统即采用美国ALTRONIC INC公司的GTI双燃料系统,柴油机与双燃料性能摸底指标对比如下。

图2 BI-FUEL 系统试验

图3 BI-FUEL系统试验(监控画面)天然气替换率约61%

2.1 全柴油模式与双燃料模式转换运行

全柴油模式下启动,功率增至300 kW左右时,燃气阀自动打开并平缓转换至双燃料模式运行;将载时功率降至300 kW左右时,燃气阀自动关闭并平缓转换至全柴油模式运行。

2.2 50%、75%和100%负荷工况运行

表1 50%负荷工况

表2 75%负荷工况

表3 100%负荷工况

2.3 燃气突然断气情况下测试

分别在680 kW、1020 kW、1360 kW双燃料状态运行时,切断燃气气源,发动机能够由双燃料平稳转换到全柴油模式运行。

试验证明M559026柴油机加装BI-FUEL系统后,在各工况下均能平稳运转。在后期工作中,系统需按照CCS《双燃料发动机系统设计与安装指南》的相关要求设计取得CCS认可,并按照CCS船级社的要求进行柴油机相关系统设计。[5]

3 结 论

本文从项目的背景出发,分析了主流发电机组的配置模式,对主发电柴油机进行选型论证。根据本平台适应的作业海域特点,着重介绍BI-FUEL系统的工作原理和技术特点,从技术成熟性角度介绍了该系统的实际试验情况与报告结论。

对高速柴油机发电机组配BI-FUEL系统,虽然会因为需要燃烧一定量的柴油而使燃料成本较高,但天然气对柴油的替换率可达到65%-70%,由于平台开采出供发电机使用的天然气量不稳定,该系统正好可以让机器在燃烧柴油和天然气之间平稳切换,最大程度利用开采出的天然气。

由于种种原因,该平台项目最终未进入详细设计阶段,但是经过试验验证,安装BI-FUEL系统的高速柴油机方案,从各个方面来看都更加适合南海北部湾边际油田的实际情况,该结论对于作业于类似区域的生产储油平台的主电站设计有较高的利用价值。

[1]张琳.海上原油发电机辅机系统的设计[J].价值工程,2013(3): 25-27.

[2]宫宇龙,陈旭,陈振东,等.论绿色航运双燃料电力推进船舶的发展[J].中国水运,2013(3): 7-9.

[3]陈飞全,张建明,熊继有.双燃料柴油机在石油钻井上的应用的经济性分析[J].内江科技,2013(5): 52-60.

[4]田智会,李伟军,徐关军,等.采用GTI Bi-Fuel System对柴油发电机组的双燃料改造[J].机电工程技术,2011(2): 93-94.

[5]中国船级社上海规范研究所.双燃料发动机系统设计与安装指南[S]. 2007.