某型船推进轴系优化设计

万新斌 杨卫英

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

主推进轴系是船舶推进系统的重要组成部分,其主要任务是连接主机与螺旋桨,将前者所产生的扭矩传递给后者,同时将螺旋桨产生的轴向推力通过推力轴承传给船体,以推动船舶的运动[1]。因此,推进轴系的设计在船舶设计中起着关键性作用。

某型船主机功率大(单轴功率接近20 MW),传递扭矩大,轴系长度大(约60 m),中间环节多;大扭矩、长轴系会带来诸多问题,如轴承负荷高、负荷分配不均匀、轴系强度要求高、不易避开轴系振动、轴系校核困难等问题,这都给轴系的设计带来困难[2]。该船为舷外支撑,水润滑艉轴承轴系,本文主要讨论轴系回旋振动和轴系强度的计算分析,然后结合轴系的校中、扭振、纵振完成了轴系的全面优化设计研究,目前该船已完成轴系的施工设计。

1 优化设计说明

1.1 轴系基本情况

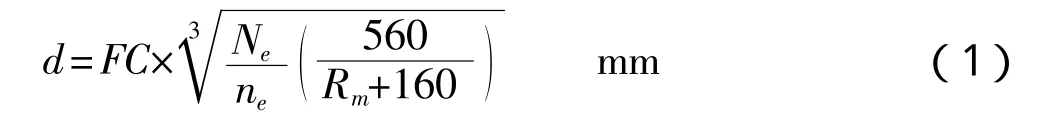

该船为双轴系,本文主要针对右轴系进行分析,左轴系与之类似,调距桨的配油器安装在齿轮箱上。右轴系由1根螺旋桨轴和5根中间轴组成。根据《钢质海船入级规范》CCS 2012,轴的直径d

应不小于按式(1)[3]计算的值。

式中:符号意义及其取值见CCS 2012。

将该船相应数据代入式(1),计算后可知螺旋桨轴的轴径>602 mm,中间轴径>494 mm。

该船螺旋桨轴采用水润滑轴承,计算时后艉轴承长度取2.5倍轴径,中、前艉轴承长度取1倍轴径;油润滑中间轴承长度参考国家标准。除后艉轴承支点在1/4轴承长度处外,其余轴承支点均为轴瓦中心处。

1.2 轴系优化设计衡定标准

本文轴系的优化主要从回旋振动、轴承负荷和轴系强度三方面对各轴系布置方案进行比较分析,要求如下:

(1)回旋振动

在轴系最高工作转速的115%以下无一次回旋振动临界转速,一次叶频临界转速则不应在80%~120%额定转速范围内出现。

(2)轴承负荷

艉轴承比压≤0.5 MPa,中间轴承比压≤1.0 MPa,后艉轴承支点处的螺旋桨轴与后艉轴承的相对转角≤3.5×10-4rad(由于各方案中均满足此要求,后续比较分析过程中未列出该数据)[4]。

(3)轴系强度

根据有关标准的要求,轴承处轴的弯曲应力≤41 MPa,螺旋桨轴安全系数为2,中间轴安全系数为1.75。

1.3 优化说明

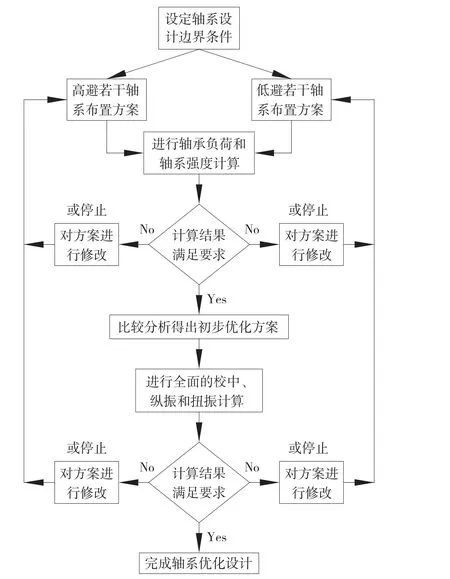

本文轴系优化设计研究主要采用如下方法:分回旋振动叶片次正回旋共振转速>120%额定转速(以下简称高避方案)和回旋振动叶片次正回旋共振转速<80%额定转速(以下简称低避方案)两种情况,分别选取若干可行方案,进行轴系轴承负荷和轴系强度计算,选取满足有关要求的方案,比较分析后给出初步优化方案。然后针对初步优化方案进行全面的校中、纵振和扭振计算,分析计算结果是否满足有关规范的要求,如满足则认为初步优化方案合理可行,如不满足则对方案进行优化、调整或放弃,并再次进行校核计算,最后完成轴系优化设计研究工作,优化流程图如图1所示。

图1 轴系优化设计流程图

1.4 计算工具介绍

在各方案的对比分析过程中,主要采用挪威船级社(以下简称DNV)开发的Nauticus Machinery船舶轴系计算软件中的Shaft Alignment(轴系校中计算,含回旋振动和纵向振动计算)模块进行轴系的轴承比压、各轴段的弯矩及回旋振动计算,然后根据有关标准进行轴系强度计算。

DNV软件计算时,轴系建模界面如下页图2所示(此图为螺旋桨轴上3艉轴承的方案模型,2艉轴承方案与之类似)。

图2 对中回旋振动计算建模界面

2 回旋振动高避方案分析

2.1 方案介绍

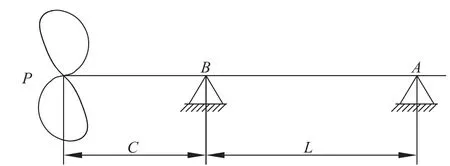

轴系尾部布置如图3所示。

图3 轴系尾部简图

根据以往轴系计算的经验,在螺旋桨参数一定的情况下,图中螺旋桨中心至后艉轴承支点的距离C,轴系最后两个轴承的跨距L以及螺旋桨轴的轴径D对回旋振动的计算结果影响最大。具体关系如下:C和L越小,D越大,回旋振动一阶固有频率越高;反之,回旋振动一阶固有频率越低。

根据该船螺旋桨的实际尺寸,同时考虑安装和维修空间,距离C应不小于1700 mm,对比分析过程中C取以下三个值:1700 mm,1900 mm,2100 mm。为了减重及降低成本,螺旋桨轴的轴径不应太大,初步设定直径D≤700 mm,对比分析过程中确定D值分别为660 mm、680 mm、700 mm。

C和D范围确定后,高避方案可大致确定L的范围,即L≤6050 mm。该船船体外轴系长度约15 m,因此若采用高避回旋振动的布置形式,船体外必须设两个艉轴架以安装后艉轴承和中艉轴承,根据对中初步计算结果可知,为保证中艉轴承充分受力,L应尽量大。

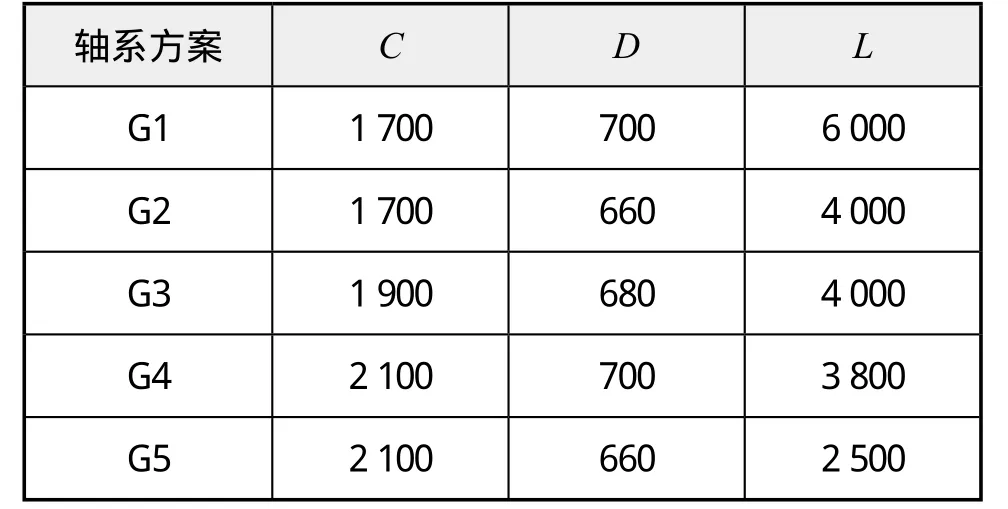

高避方案的C、D和L可取如下值(见表1)。

表1 高避方案轴系尾部布置情况mm

表1中各方案代表的物理意义如下:

(1)G1方案

C接近最小值,D接近最大值,此时L为可取的最大值。

(2)G2方案

C接近最小值,D接近最小值,此时L为可取的最大值。

(3)G3方案

C接近中间值,D接近中间值,此时L为可取的最大值。

(4)G4方案

C接近最大值,D接近最大值,此时L为可取的最大值。

(5)G5方案

C接近最大值,D接近最小值,此时L为可取的最大值。

2.2 计算分析

利用DNV软件分别对G1~G5方案进行建模,并进行轴系校中和回旋振动计算,由于轴承的油膜刚度需要经过复杂的数值计算才能得出[5-6],本文为方便计算,艉轴承刚度(一般为108~109N/m)和中间轴承刚度(一般为109~1010N/m)均取中间值,各轴承相对于轴系中心线无偏移。

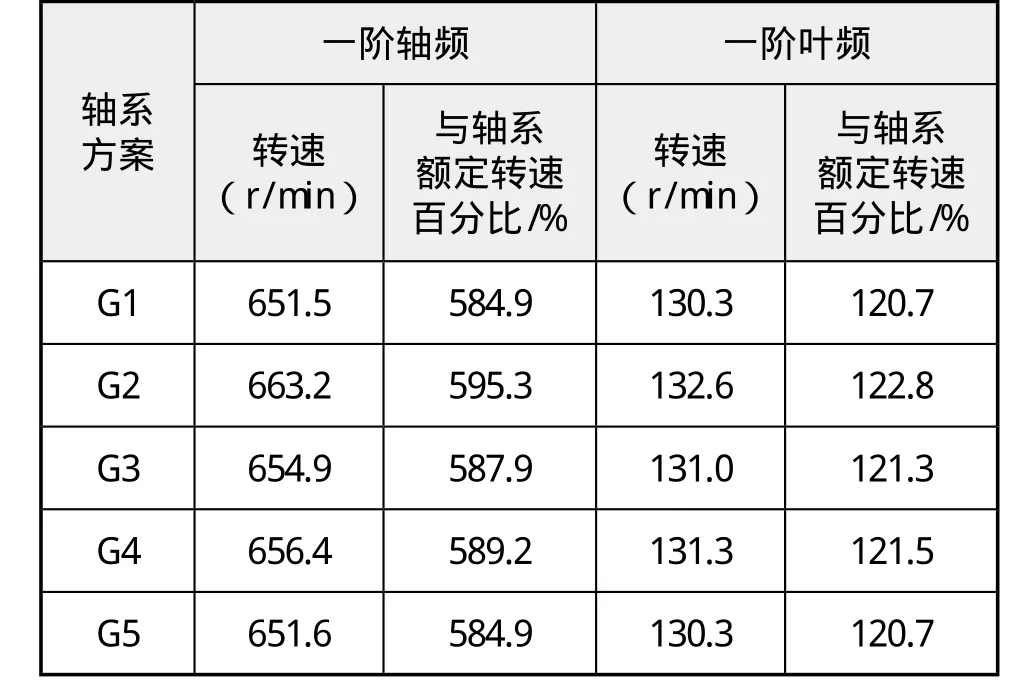

回旋振动计算结果如表2所示:

表2 高避方案回旋振动计算结果

由表2可以看出以上各方案均满足回旋振动共振转速的要求。

由于高避方案中螺旋桨轴轴径较大,轴系强度不存在问题,只对各轴承处的轴承比压进行比较分析,轴承比压见表3:

由表3可以看出:

(1)G1~G5方案中,中间轴承负荷变化不大,说明轴系尾部布置调整对中间轴承受力影响不大。

(2)B2(中间艉轴承)负荷随最后两个艉轴承之间跨距L的减小而迅速减小,当L = 2500 mm时,B2的反力为0。因此,为了使其能够充分受力,需使L尽量大。

经过试算,以G1方案(该方案L值最大且中艉轴承受力最大)为例,在C值和D值不变的情况下,要使前艉轴承和中艉轴承的比压相差不大,需将L加长到9 m左右,而此时的前、中艉轴承的跨距只有4 m左右,回旋振动的1阶叶频转速为96.5 r/min,与额定转速(108 r/min)的百分比为89.3%,显然已无法满足高避规范规定值的相关要求。同时该方案还存在以下两个问题:

表3 高避方案各轴承比压 MPa

(1)由于设有前后两个艉轴架且前艉轴架已经很靠近船体外板,增加了船体的附体阻力,降低了快速性。

(2)螺旋桨轴径为700 mm,这样大轴径的长轴(约18 m)制造加工困难,同时大轴径的轴附件(艉轴承、艉轴管、艉轴密封装置及液压联轴器等)费用也会很高,降低了船舶的经济性。

综上所述,高避方案不太适应本船的轴系设计。

3 回旋振动低避方案分析

3.1 方案介绍

为使轴系回旋振动的一阶叶频次共振转速<85%的额定转速,需使本文第2节中的C值和L值加大,D值减小。由于C≥1700 mm,因此对比分析过程中,C值仍取1700 mm、1900 mm、2100 mm。

为保证轴系强度,D值分别取为610 mm、630 mm、650 mm。

低避回旋振动时,L值越大,共振转速越低,因此,船体外部可只设置一个艉轴架以保证较大的L值。由于该船总体布置的限制,L的取值范围在11 m ~14 m之间。经过初步估算,在此区间内,L值的增大对降低回旋振动共振转速和提高前艉轴承的受力均有好处,但影响不大(L值增大1 m,共振转速降低约4%,前艉轴承比压增大约0.01 MPa)。为简化分析,L值取13 m。低避方案取值参见表4。轴系其他部分参数同本文第2节。

表4 低避方案轴系尾部布置情况 mm

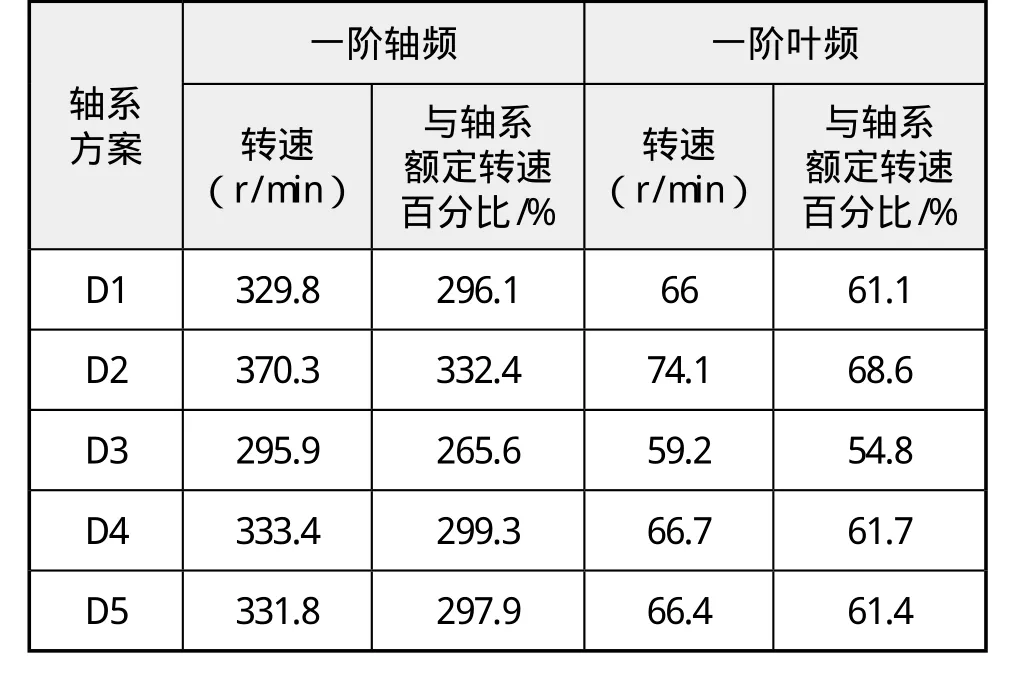

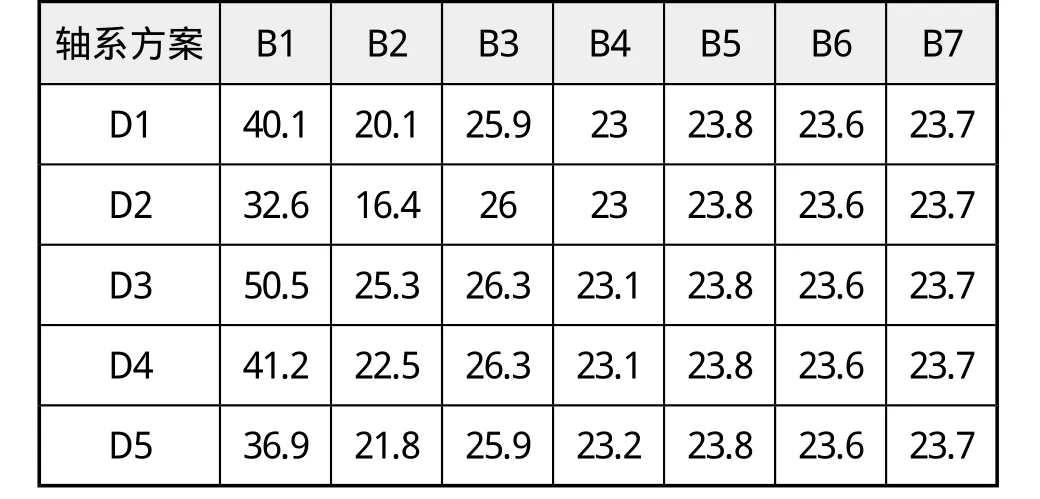

3.2 计算分析

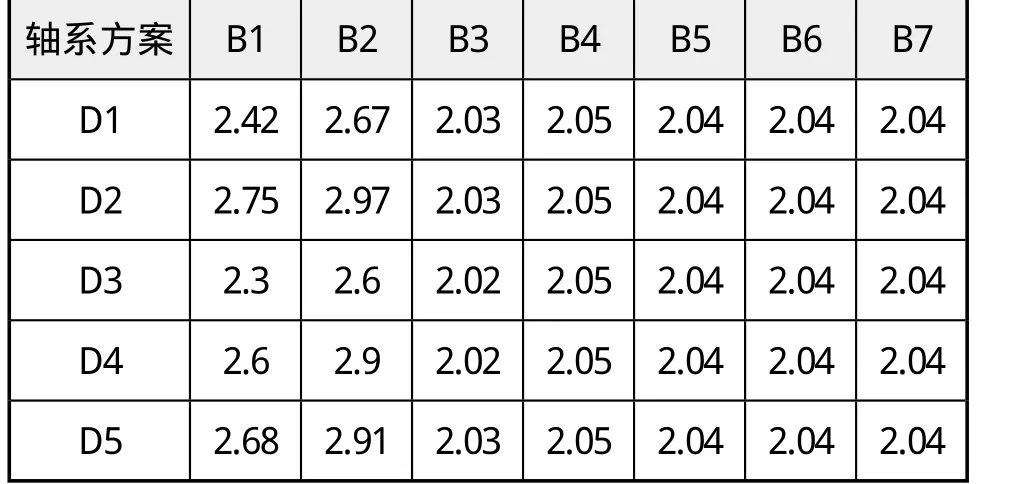

分别对D1~D5方案进行建模,并进行轴系校中和回旋振动计算,同时进行轴系强度计算,计算结果如表5 -表8所示。

由表5 -表8可知:

(1)D1~D5方案均满足回旋振动共振转速的要求;

(2)轴系尾部布置调整对中间轴承受力及轴系强度影响不大;

(3)D1~D5方案前、后艉轴承的比压均在0.2~0.3 MPa区间附近,在艉轴承长度与G1~G5方案变化不大的情况,前艉轴承和后艉轴承的比压相差不大,轴承受力情况较好;

表5 低避方案回旋振动计算结果

表6 低避方案各轴承比压MPa

表7 低避方案各轴承处轴的弯曲应力MPa

表8 低避方案各轴承处轴的安全系数

(4)D1、D3和D4方案中,后艉轴承处的弯曲应力接近或大于许用安全应力(41 MPa),轴系强度不满足要求(或裕度太小);

(5)低避方案各个轴承处轴的安全系数均满足要求。

若仅从计算结果看,低避方案中的D2和D5方案均可行,然而,由于D2方案中,艉轴法兰前端距尾轴架后端距离只有93 mm,艉法兰防护罩安装和维修空间太小,操作不便,因此,低避方案中,C、D、L可参考D5方案分别在1900±100 mm、630±10 mm以及13±0.5 m的范围内取值。

4 轴系的全面优化设计

通过对低避和高避方案的比较可知,低避方案由于只有一个艉轴架且离船体较远,具有较好的船体快速性;各轴承受力较均匀,同时螺旋桨轴的轴径较小,轴系附件尺寸较小,提高了建造的经济性。因此,轴系尾部布置方案以低避方案的建议值进行设置。

针对不同的中间轴径Dz(取500 mm、520 mm和540 mm)和第一个中间轴承与前艉轴承跨距Lz(取6 m、7 m和8 m)分别进行了计算,经过比较分析可知Dz在520±10 mm取值,Lz在7±0.5 m取值较为合适(限于篇幅,故不详述)。其他中间轴承之间的跨距在余下的中间轴长度上均分,并根据该船具体情况稍作调整。

据此得出了轴系布置的初步优化方案,然后针对该方案进行了轴系的全面校中计算(含冷热态、运转状态、考虑船体变形、轴承磨损及船台安装等工况)、纵向振动计算(自振、强迫振动计算)和扭转振动计算(不同的平衡块数量、发火间隔角、正常发火、一缸不发火等工况),根据计算结果对轴系的设计参数进行了局部调整和优化(数值均在本文的建议范围内),最后得出了适合该船工程应用的轴系布置方案。

5 结 论

船舶推进轴系的设计是个复杂的过程,要考虑轴承负荷、轴系强度、回旋振动、纵向振动、扭振振动、船体线型及实船的具体布置情况等多种因素的影响。本文从满足CCS关于回旋振动的要求出发,提出针对某型船的多种推进轴系布置方案,利用DNV的Nauticus Machinery轴系计算软件对轴系进行了校中和振动计算,结合该船的具体情况从轴承负荷(比压)和轴系强度方面对各方案进行了比较分析,得出了轴系布置的初步优化方案。根据全面的校中、纵向振动和扭转振动计算结果对初步方案进行进一步的优化调整,最终实现了该型船的轴系优化设计,也为其他船舶轴系的设计和优化提供一定的参考和借鉴。

[1]商圣义.民用船舶动力装置[M].北京:人民交通出版社,1996,25-26.

[2]金立平.某船舶推进轴系扭振计算分析[J].船舶,2011(5):46-49.

[3]钢质海船入级规范 第3分册[S].北京:人民交通出版社,2012:229,245.

[4]指导性文件 GD026-2000,中国船级社船上振动控制指南[S].北京:人民交通出版社,2000:128-129,141-142.

[5]周瑞平.超大型船舶推进轴系校中理论研究[D].武汉:武汉理工大学,2005,39-42.

[6]朱汉华.油膜力耦合下质量偏心对船舶轴系振动的影响[J].船舶工程,2008(2):21-23.