宽台面单轴四点高速压力机温度场研究

叶文聪,陈孝海,朱忠良

(宁波精达成形装备股份有限公司,浙江 宁波 315033)

0 引言

冲压技术是目前被广泛应用的金属压力加工方法之一,具有效率高、质量好、能量省、成本低的特点。随着市场竞争日益激烈,产品更新更为迅速,冲压制件类型、工艺越来越复杂,精度要求越来越高,传统的冲床已经不能满足要求,高速化、高精度压力机的研究成为现代压力机发展的热点。如电动或混合动力新能源汽车原动机和制冷空调压缩机铁芯相比普通电机铁芯而言对冲压装备提出了更高的要求,铁芯硅钢片厚度薄(0.35mm),叠片要求更高,若滑块下死点重复定位精度不好,容易造成零件叠片不实或冲穿零件,影响硅钢片之间间隙的一致性,引起电机工作时磁通的变化,降低产品性能。

高速压力机精度的影响因素很多,包括冲压力、冲次、热变形、运动副间隙、尺寸误差等,已有的研究表明,高速机床的加工精度的热误差约占机床总误差的40%~70%[1]。机床的热态特性是影响机床加工精度最重要的因素之一,越来越受到人们的关注。王磊等人建立了开式C型高速压力机的有限元模型,进行了温度场数值仿真及实验研究[2]。鹿新建等[3]研究了高速精密压力机的下死点精度的各种影响因素,提到了AIDA工程有限公司认为压力机内部零件的热膨胀对于获得最佳动态特性(下死点重复精度)的影响最大的观点。宽台面单轴四点高速精密压力机适合冲压新能源汽车原动机和制冷空调压缩机铁芯,其滑块下死点重复精度至关重要,而其运动副高速运转产生的热量,通过各种不同的方式传递给冲床,造成床身翘曲、导轨弯曲等,冲床内部各部件会产生一定的热位移和热应力,导致下死点定位精度的严重下降,所以有必要对其温度场分布进行深入研究。

本文通过建立宽台面单轴四点高速精密压力机的多刚体动力学模型,对该压力机进行了运动学和动力学仿真分析,从热量产生机理入手,根据热传导理论,借助有限元分析软件工具,进行了瞬态温度场仿真分析,结合实验温度采集,揭示出其工作温度场分布规律,改进和设计了高速压力机的冷却散热系统。

1 压力机的热量产生机理

图1所示为宽台面单轴四点高速压力机的1/2对称结构图。

图1 宽台面单轴四点高速精密压力机1/2对称结构图

主轴通过四个下连杆与滑块连接,动平衡机构的反滑块通过两个上连杆与主轴相连,随着速度不断提高,压力机反滑块导向部、上连杆销轴部、上连杆下部、下连杆上部、下连杆销轴部、上横梁主轴支撑部、滑块导向部等运动副部位不断产生热量。将反滑块、上下连杆、滑块、主轴及上横梁、底座等简化为刚体,忽略它们之间连接处的间隙,对曲柄滑块进行运动动力学仿真分析,求解得出各运动副受到的作用力及速度,计算出各运动副产生的摩擦热功率P。高速压力机冲压过程中,运动副产生的摩擦热功率,其中一部分热量是由冲压载荷及构件惯性力引起的载荷摩擦热功率P1;另一部分热量是由轴承高速运转受到润滑油的粘性摩擦阻力所形成的粘性阻力摩擦热功率P2。其中载荷摩擦热功率P1计算公式为:

式中:μ——摩擦系数;

F——作用在运动副上的法向压力,N;

ω——运动副线速度,m/s。

润滑油在轴承环形间隙中的流动可以按平行板间隙中的流动来近似处理[4],则粘性阻力摩擦热功率P2计算公式为:

式中:η——为润滑油的动力粘度,Pa·s;

δ——为轴承间隙,m;

Δw——轴承内外圈速度差,m/s。

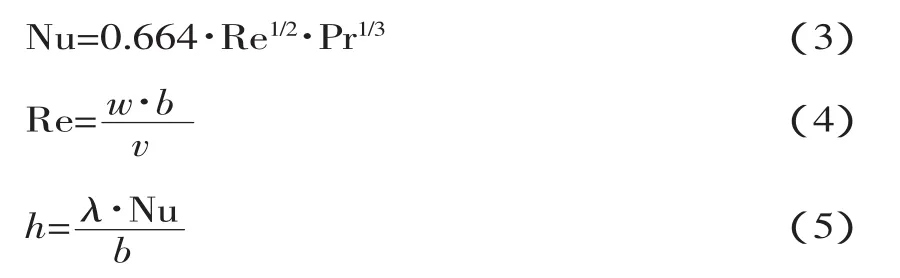

2 对流换热系数的计算

热量的传递有热传导、热对流和热辐射三种方式。实际冲压时,高速压力机一般设计了冷却润滑系统,冷却油经过各个运动副通过热对流传导带走了大部分的热量,另一部分热量通过压力机零部件间热传导的方式传到整个压力机上,然后压力机外表面通过与空气的对流传导及热辐射带走。润滑油对流传导散热主要是对流换热系数的确定,参考文献[4]在强迫对流条件下,其对流换热系数h可根据以下公式计算:

式中:λ——流体导热系数,W/(m·K);

B——轴承宽度,m;

Nu——努赛尔数;

Re——雷诺数;

Pr——普朗特数;

H——对流换热系数,W/(m2·K);;

v——润滑油的运动粘度,m2/s。

3 宽台面单轴四点高速精密压力机的温度场数值仿真

图2所示为宽台面单轴四点高速精密压力机的1/4对称有限元分析模型。

表1为分析所用到的材料物理属性参数。

文献[5]给定压力机有限元分析模型的材料特性及热物性参数,空气自然对流系数、热辐射发射率等条件,根据动力学分析计算所得的结果,设置初始边界条件,采用Ansys12.1 workbench瞬态温度场分析模块求解。

图2 压力机1/4对称有限元分析模型

表1 材料参数

(1)图3所示为高速压力机在转速360spm,初始环境温度22℃,运行4小时,无润滑冷却和有润滑冷却时的温度场分布图。

图3 转速360spm时压力机温度场仿真分布图

图中显示,在无润滑冷却运行4h后压力机上连杆下部最高温度接近184℃,温升162℃,而主要温升集中在主轴上,下连杆上部温度达到了145℃,上横梁主轴支撑部达到了100℃,而底座、滑块、反滑块等其他地方温升不明显,都低于45℃。分析结果表明,不加润滑冷却的压力机主轴轴承温升严重超出规定要求,必须采取降温措施。在加润滑冷却运行4h后,同样最高温升为在上连杆下部,但温度不超过40℃,下连杆上部及上横梁主轴支撑部温度都小于32℃,符合规定要求,表明冷却效果明显。

(2)图4所示为压力机上连杆下部(温升最高点)的4h温升曲线。

从冷却前的温升曲线可以看出,运行开始的40min温度上升比很快,然后温度缓慢上升,直到2h后曲线才变得平稳,但还是在升温;而从冷却后的温升曲线可看出,运行10min后曲线就很平稳了,一直保持在36℃左右,热平衡达到所需的时间少,对下死点位置的快速稳定是有益的。

图4 转速360spm时冷却前后压力机仿真温升最高点比较

(3)图5所示为各测量点冷却前后的温升曲线。

从图中可以看出冷却前下连杆上部、上横梁主轴部的温升较高,为压力机热量的主要产生部位;而上连杆销轴部和下连杆销轴部及滑块导向部温升不明星,表明这些部位的发热量不是很大。

(4)图6所示为不加冷却,压力机运行4h,速度分别为200spm、300spm时的温度场分布图。

结合图3所示360spm冷却前的温度场分布图可以看出,随着速度的上升,压力机温度也不断升高,因此要提高压力机的额定速度必须加设冷却润滑系统。

4 实验测试与讨论

为验证上述仿真分析的正确性,采用热电偶温度传感器采集了图1中所示高速压力机下连杆上部、上横梁主轴支撑部、上连杆销轴部、滑块导向部、下连杆销轴部等部位的测试点温度,图7所示为测试现场照片。

图5 转速360spm时冷却前后压力机各测试点仿真温升曲线

图6 不同转速下的压力机温度场分布仿真图

图7 试验测试现场

图8 转速360spm时冷却前后压力机各测试点实测温升曲线

图8 所示为压力机转速为360spm、冷却系统关闭和开启时的压力机各测试点实测温升曲线。

如图8a所示压力机转速为360spm,冷却系统关闭,润滑开启,室温22℃,开机1h的压力机各测试点实测温升曲线。可见压力机运行1h后,下连杆上部测试点的温度最高,温度已经超过了50℃,温升达到了28℃,并且还有继续升高的趋势。其次是上横梁主轴支撑部测试点,温度也将近50℃,并有继续上升的趋势。而其他三个测试部位的温升曲线基本平稳,温度没有变化。按照目前的温升趋势,压力机继续运行必定会产生严重的后果,必须采取必要的冷却措施。

对比图5a中360spm无冷却时仿真得到数据,可以看出压力机运行40h时下连杆上部实测温度约为42℃,仿真温度约为65℃,实测温升较仿真温升低。同样上横梁主轴支撑部也是如此,图中的实验测试数据与数值仿真数据在变化趋势上是一致的,但在具体数值上存在一定误差。其主要原因是因为试验时只关闭了冷却系统,而压力机各运动部位的润滑还是正常开启的,这本身就有冷却效果,而在仿真时并没有这冷却效果。

如图8b所示压力机转速为360spm,冷却润滑系统都开启,室温22℃,开机2h的压力机各测试点实测温升曲线。可以看出冷却系统开启后,压力机各测试点1h后温度都基本稳定,压力机的温度最高点还是在下连杆上部,但其测试温度只有33℃,温升11℃,在安全范围内,表明所采取的冷却措施效果明显,压力机可以长时间安全运行。

图中的实验测试数据与数值仿真数据虽然在变化趋势上吻合得很好,但在具体数值上存在一定误差,其主要原因一方面由于数值仿真时按参考资料输入的材料热物理特性参数与实际存在一定误差,另一方面由于数值仿真时为便于分析对热传导边界条件进行了适当简化。

5 结论

(1)依据本文建立的热源分布模型所进行的有限元数值仿真分析,揭示了宽台面单轴四点高速精密压力机温度场分布及其变化规律。

(2)宽台面单轴四点高速精密压力机运转过程中,各个运动副在载荷摩擦和粘性摩擦共同作用下产生的热量,导致压力机温升不断增加,严重影响了动态冲压精度及冲压可靠性,因此在结构上必须采取适当的散热或冷却措施,以确保温升在安全运转范围内。

(3)实验测试结果表明,本压力机设计的润滑冷却系统显著缩短其到达热平衡点的时间,并将热平衡点温度控制在允许的工作条件之内,与仿真结果基本一致,为今后高速压力机的设计提供了方法参考。

(4)实验测试与仿真分析结果均表明,如果不采取适当的散热或冷却措施,压力机的温度将持续上升,到达热平衡点的时间将很长,热平衡点的温度将很高,势必导致压力机产生热变形,影响下死点重复精度,需要进一步的理论分析和试验研究。

[1]Popa M S.Advanced thermal measurements of modern manufacturing systems[A].XIX IMEKO World Congress:Fundamental and Applied Met rology[C].Lisbon,2009.

[2]王 磊,柯尊芒,贾 方,等.高速压力机温度场的有限元仿真及实验研究[J].锻压技术,2011,36(4):80-84.

[3]鹿新建,柯尊芒,朱思洪,等.高速精密压力机下死点精度研究[J].锻压技术,2010,35(1):87-92.

[4]杨世铭.传热学[M].北京:高等教育出版社,2006:133-136,317-322.

[5]凌桂龙.Ansys Workbench13.0从入门到精通[M].北京:清华大学出版社,2012:195-202.

[6]冯华林,鹿新建.高速压力机下死点精度试验研究[J].锻压装备与制造技术,2009,44(3):34-38.

[7]王晓东,鹿新建,肖 政,等.高速压力机下死点测试及数据分析,2008,43(2).