西门子S7-300在氧化钒焙烧配料控制系统中的应用

(四川机电职业技术学院电子电气工程系,四川攀枝花 617064)

1 引言

氧化钒生产是由很多复杂的工序有机组成,如原料系统,配混料焙烧系统,沉淀系统,还原系统等工序构成。其中配混料焙烧系统是将钒渣、纯碱经进料、称量、配料、混料后,进入焙烧炉进行焙烧。钒渣和纯碱的配比精确度以及混合程度,是氧化钒提取生产的源头工序,其地位非常重要。如果能对配料进行精确控制,就可以使钒渣在焙烧炉中的反应程度提高,提高钒的转化率,从而提高氧化钒的产量。

2 氧化钒焙烧配混料原系统工艺简介

某厂氧化钒焙烧工序配混料系统采用间歇式配混料方式,PLC设定的配料比例,进料螺旋将钒精渣和纯碱送入电子秤分别计量后,由配料螺旋输送机将钒精渣和纯碱送入混料螺旋中进行混料,混料完成后再经斗提输送机加入焙烧炉进行焙烧,如图1所示。

图1 配混料系统工艺图Fig.1 Process map of mixed batching system

通过调试,发现原焙烧配混料系统主要存在3点缺陷。

1)由于物料下料时产生的动能作用于电子秤上,造成实际下料物料未达到设定下料物料重量就停止下料,致使配料量不足。

2)3个称量斗的下料口不在同一位置,造成精渣、纯碱不能充分混合。根据现场实测,1#纯碱计量仓的物料到达2#精渣秤出料处需55 s,而1#纯碱计量仓的物料到达1#精渣秤出料处也需25 s,也就是说,1#精渣计量下料时,30 s内精渣内根本就没有掺入纯碱,3#精渣计量下料时,55 s内精渣内也没有掺入纯碱,从而造成混合料中碱比波动较大。

3)由于物料的特性,料仓中物料存在滑料现象,尤其是精渣料仓滑料现象更为明显。即物料重量达到PLC设定的数值后,PLC发出指令停止进料螺旋运动,但由于物料流动性较好,在进料螺旋停止运动后物料却继续向下流动,从而使最终进入称量料仓的实际物料重量超过设定的高限重量值。从现场跟踪情况看,精渣称量斗的设定高限为840 kg,在36次配料中,有3次称量斗内的精渣重量达到1 100~1 200 kg,有7次达到920~940 kg,其余26次精渣误差重量均在10 kg左右,而这些超重的部分物料均会进入物料输送螺旋。此结果精渣的消耗跟踪情况一致,显示的精渣配料总量较实际的精渣消耗量低约23%。因此出现混合料中碳酸钠含量较设定值低得较多。

焙烧配混料系统出来的混合料计量不准确、混合不均匀,从而导致碱比在9%至21%之间大范围波动。碱比低则焙烧转化率低、回收率低,碱比高则对炉况影响大,焙烧转化率也一直在60%至80%之间波动,尾渣中全钒含量经常处于超标状况,严重影响了达效工作的推进。

3 控制系统设计

通过对工艺、机械设备、生产现场及配混料系统控制程序的综合分析,原进料系统主要以控制渣称、纯碱的重量来控制配料质量,精渣配料输送螺旋电机和纯碱配料输送螺旋电机按固定速度运行,渣称由于物料下料时产生的动能过大使配料量不足导致配料比例达不到要求。同时由于工艺设计原因还至使钒渣、纯碱混合不均。本方案在不改变现有工艺模式、尽量不增加现场设备的情况下对混配料控制系统进行改造。

3.1 进料比值控制系统设计

改造后的进料系统采用双闭环比值控制系统。

比值控制有开环比值控制、单闭环比值控制和双闭环比值控制3种类型。开环比值控制是最简单的控制方案[1]。单闭环比值控制系统是为了克服开环比值控制方案的缺点而设计的,这种方案的不足之处是主流量没有构成闭环控制,进料电机速度恒定,造成动能误差和超限现象。

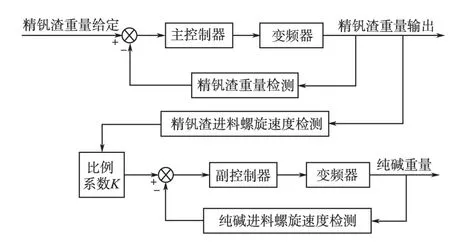

本系统采样双闭环比值控制方案,用双闭环比值控制系统的优点在于它不但能实现副变量跟随主变量的变化而变化,结构形式简单,实施起来比较方便,进料控制系统方框图如图2所示。

图2 进料控制系统方框图Fig.2 Block diagram of feeding control system

控制系统以精钒渣的重量作为比值控制的主控量,纯碱的重量作为比值控制的副控量,以此达到稳定比值的控制,克服渣称误差,从而得到高精度的配比。精钒渣输入给定值与重量检测反馈送入控制器,控制精钒渣进料电机运行速度;纯碱进料输送螺旋电机的速度给定值以精钒渣进料电机运行速度的K倍为标准,与纯碱进料输送螺旋电机速度反馈值送入副控制器,控制纯碱进料电机的运行速度,进料螺旋运输机的初始运行较快,但当快达到给定时运行速度很低,有效地避免了运行动能和滑料所带来的误差。

为保证配比的精度,系统还设计了纯碱补料闭环控制系统。控制系统以比值控制系统硬件为基础,当进料输送螺旋电机停转1 s后且精钒渣的重量与纯碱的重量配比误差大于5%时,补料闭环控制系统启动。

纯碱重量控制以精钒渣实际重量乘以配比系数为给定值,副控制器、变频器、纯碱重量检测反馈构成的闭环系统控制纯碱进料螺旋运行,完成纯碱补料。补料控制系统方框图如图3所示。

图3 补料控制系统方框图Fig.3 Block diagram of feeding control system

3.2 配料控制系统设计

配料系统仍采用系统原有开环比值控制系统,即用控制器按比例控制精钒渣配料变频器、纯碱配料变频器运行速度。控制系统方框图如图4所示。为克服由于工艺设计使纯碱到达混料口时间滞后的问题,系统首先启动纯碱配料电机,待纯碱到达精钒渣配料口时启动精钒渣配料电机。

图4 配料控制系统方框图Fig.4 Block diagram of batching control system

4 系统硬件配置

本方案配混料比值控制系统硬件仍沿用老系统设备,控制器为一台西门子315-2PN/DP PLC,CPU其带有DP接口和以太网接口[2]。DP总线上主要设备为:总线型ET-200M、变频器。PLC输出数字信号直接控制变频器,作为输出启停、固定频率控制;模拟输出作为变频器速度给定。系统螺旋运输机型号为LSY300,功率7.5 kW,数量8台;变频器型号选择为MM 440[3],数量8台;系统中接有3个XK2123称重秤,在同一平面内互差120°,输出4~20 mA标准电流信号,送入PLC模量模块。

本系统对位置、零位无严格要求,因此在电机非负载轴端安装了4台增量式旋转编码器作为速度检测单元[4]。螺旋轴旋转时,编码器输出脉冲传送到PLC的高速计数器,经CPU单元运算处理后,得到速度检测信号。

由于本文主要介绍的是焙烧配料控制系统的设计改造,系统硬件变化不大,所以对硬件配置、设备线路不做过多的介绍。

5 软件设计

5.1 程序结构

焙烧配料系统采用分块化编程方式进行程序设计来进行混料控制。在FC中建立DB数据块,而在FB块中则建立FB背景DB数据块,具体如表1所示[5]。

表1 FC,FB,DB功能表Tab.1 Function table of FC,FB and DB

5.2 程序流程

CPU启动时,OB100自动执行初始化操作。OB100执行结束后,操作系统调用OB1块(需要PLC执行的顺序控制程序),执行顺序控制,系统控制程序流程如图5所示。

图5 系统控制程序流程图Fig.5 Flow chart of system control program

6 结论

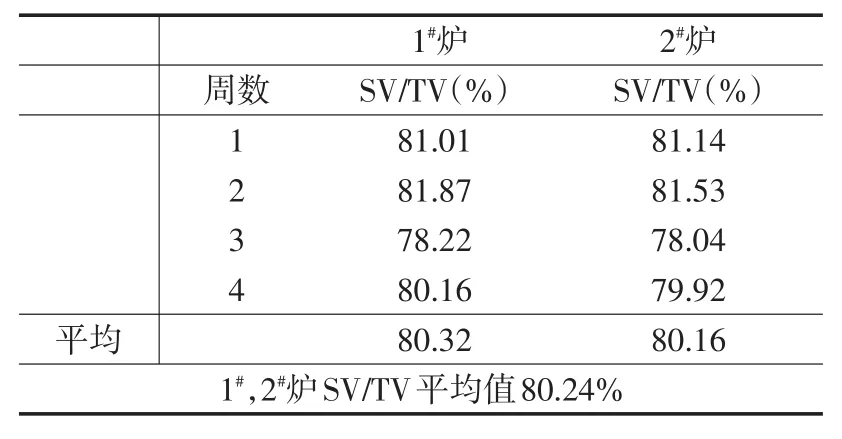

配混料系统控制程序经过了4周的使用,该系统设备运行正常,达到了配料准确、混料均匀的目的,改进前后的数据如表2~表3所示。

表2 项目改进前熟料转化率情况统计表Tab.2 Clinker conversion tables of improvement projects before

表3 项目改进后熟料转化率情况统计表Tab.3 Clinker conversion tables of improvement projects after

从表2、表3中可以看出:熟料转化率从80.24%提高到82.04%,钒收率提高了1.80%。实践证明,改造后配混料系统的配料精度大大提高,使钒的转化率大幅度提高,取得了良好的经济效益。

[1]刘凡才.自动控制原理与系统[M].北京:机械工业出版社,1999.

[2]程龙泉.可编程控制器应用技术(西门子)[M].北京:冶金工业出版社,2009.

[3]西门子公司.MICROMASTER 440通用型变频器0.12~250 kW使用大全版本[Z].2000.

[4]梁森,王侃夫,黄杭美.自动检测与转换技术[M].北京:机械工业出版社,2010.

[5]西门子公司.S7-300编程手册[Z].2004.