脉冲参数主动匹配式micro-EDM脉冲电源

孙术发,刘美爽,狄士春

(1.东北林业大学工程技术学院,150040哈尔滨;2.哈尔滨工业大学机电工程学院,150001哈尔滨)

微细电火花加工(micro electro discharge machining,简称Micro-EDM)属于微细电加工的一种[1-2],Micro-EDM 可加工难加工材料[3-5],所需电极材料要求不高[6-7],机床成本不高,耗能低.Micro-EDM脉冲电源是将工频交流电流转换成一定频率的单向脉冲电流,以供给极间蚀除材料所需的能量.传统的脉冲电源采用预制式脉冲参数设置方法,自动化程度不高.目前,国内外开始研制自适应和智能脉冲电源,日本沙迪克公司率先将智能技术应用在微细电火花加工中,采用人工神经网络技术设计的脉冲电源具有无需人工设定,可自动优化出最佳加工条件的功能,并可通过模糊控制实现最佳控制[8];英国 kao等[9]运用 BP 神经网络在线监测Micro-EDM脉冲电源放电状态[9];大连理工大学周明等[10]提出了采用模糊逻辑的简单判别原则和VLQ神经网络相结合的智能化脉冲电源,该电源占用计算机资源少,实时性强,经实验验证具有很好的预测效果,误差率在10%以内.在微小尺寸加工方面,Micro-EDM也取得了长足的进展,韩国理工大学 Lee 等[11]加工出了直径 7.3 μm,长 452 μm的微细电极,用时仅为884 s;东京大学Yu[12]成功加工出长、宽、高分别为500、300、200 μm 的微汽车模型;哈尔滨工业大学在硅材料上加工出了微型燃气轮机的涡轮盘、球冠及微传感结构[13].

虽然Micro-EDM相比于其他微细加工方法具有很多优点,而且在技术上也取得了长足的进步,但是仍然有一些制约其发展的因素没有得到解决[14-15].例如,微细电火花加工一直存在能量控制困难,加工效率低的问题,这也影响了Micro-EDM的加工精度和加工质量[16-17].

本文设计了一种脉冲参数主动匹配式脉冲电源,该电源可根据加工精度要求确定极间电压和极间电流,控制放电能量,脉冲参数根据设定的极间电压和极间电容情况主动调节.该电源可以明显提高微细电火花加工的加工效率,并保证较高的加工质量.

1 脉冲参数匹配对加工效率的影响

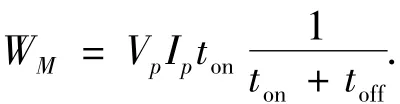

微细电火花加工效率受工作液、工件材料、进给速度、电参数等多方面因素影响.在除电参数以外的影响因素一定的情况下,单个脉冲能量取决于极间放电电压、放电电流和放电持续时间,单个脉冲的放电能量WM为[18]

材料的蚀除率RMRR可表示为

式中:α为材料蚀除相对常数,指每单位电能的材料蚀除体积;Vp为极间电压;Ⅰp为电流;ton为脉宽;toff为脉间;f为脉冲频率.

由式(1)可知,在Vp和Ⅰp等加工条件一定的情况下,RMRR与脉宽和脉间的匹配有关.本文实验研究了脉冲参数匹配对加工效率的影响,图1为脉冲电源充放电波形图.可见在未发生放电之前,充电波形为阶梯式,即ton时间在充电,toff时间为等待时间,所以在达到击穿电压之前,toff既不对电容充电也不放电加工,toff时间为无效时间,其影响充电效率,进而影响加工效率.

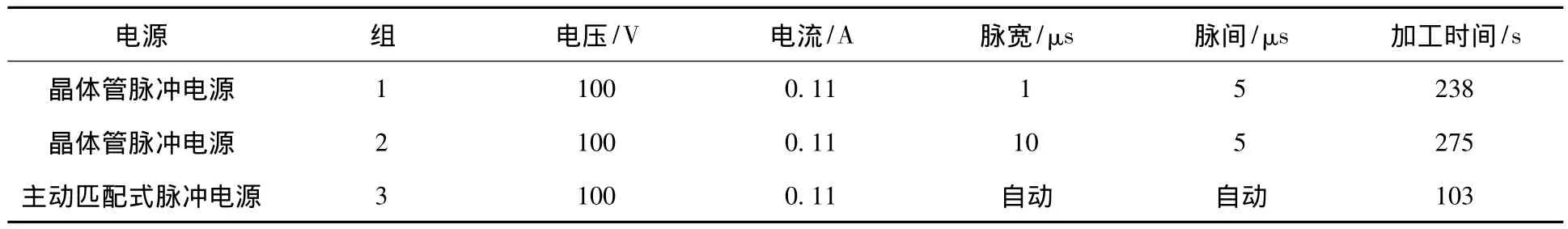

为了验证脉冲参数匹配对微细点火加工效率的影响,本文利用晶体管脉冲电源进行加工效率试验,采用手动匹配脉冲参数,测定不同参数匹配的加工效率值.电极直径选择0.5 mm钨电极,加工孔深度为0.5 mm,记录加工时间.具体实验参数见表1.

图1 脉冲电源加工波形

表1 实验参数

设计4组脉宽和脉间匹配参数,分别记录加工时间.绘制加工时间曲线图见图2.

图2 不同脉冲参数加工时间曲线

由图2可知,脉宽对加工效率影响较大,选取合适的脉宽可以显著提高加工效率;脉间对加工效率影响没有脉宽显著,但在选择合适的脉宽后,应选择合适的脉间,否则也会影响加工效率.

图3 为脉宽在1、3、10 和 20 μs,脉间为 5 μs时采集的加工波形图.脉宽为1 μs时,在单个脉宽时间内,极间电容存在多脉冲连续充电的情况,放电连续性不好,这是影响其加工效率的主要原因;脉宽为3 μs时,在单个脉宽时间内,极间电容单次充电并单次放电,放电击穿电压都在最大开路电压值附近,放电的连续性好,放电均匀,所以加工效率最高;脉宽为10 μs时,在单个脉宽时间内,极间电容存在单脉冲多次放电的现象,而且放电时的击穿电压大小不等,这使得蚀除能量不均匀,而且极间没有充分的电离,导致短路的情况增多,这些都影响微细电火花的加工效率;脉宽为20 μs时的情况与脉宽10 μs时情况相似,而且同一个脉宽内存在更多的多次放电现象,低电压放电的情况和短路情况也更多,这是导致其加工效率在4组参数中最低的主要原因.

图3 加工波形

通过实验分析发现,在等能量加工的情况下,选定合适的脉宽和脉间参数,使极间电容单次充电和单次放电,微细电火花加工效率最高.基于这一发现,本文提出一种脉冲参数主动匹配式脉冲电源,该脉冲电源脉冲参数根据极间电容的大小自动匹配,可有效提高微细电火花加工效率.

2 脉冲参数主动匹配式脉冲电源设计方案

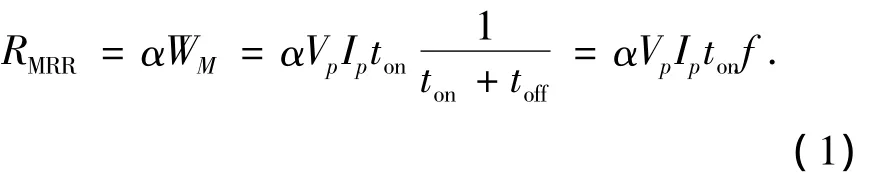

根据脉冲参数匹配原理,本文设计的脉冲参数主动匹配式脉冲电源的总体设计方案如图4所示.

图4 脉冲电源设计方案

脉冲参数主动匹配式脉冲电源主要包括:单片机、复杂可编程逻辑器件(CPLD)、参数输入模块、功率放大模块和脉冲参数匹配模块.单片机与CPLD是整个电源的核心部分,控制参数设定和脉冲信号的输出;参数输入模块实现加工前的参数预置,包括开路电压、电流和极间标称电容等参数的预录入,还包括脉冲电源功能模式的选择和故障诊断;功率放大模块主要完成放电电流的选择、寄生参数的吸收、极间标称电容的选择和为电极与工件提供放电通道;脉冲参数匹配模块主要包括分压电路、滤波器、放大器、比较电路和限幅电路,用来采集极间电容两端的电压信息并传给CPLD,从而输出动态调整的脉宽和脉间.

该电源与现有的微细电火花脉冲电源相比主要有两方面优点:一是该电源增加了脉冲参数匹配模块,可实现脉宽和脉间的在线动态设定,具有自动化程度高,参数匹配精度高的特点;二是该电源在设计方面强调对寄生参数的控制,通过增加吸收电路,选择寄生参数小的元器件,设计PCB时避免寄生参数发生等方法,将寄生参数控制到最小.

3 脉冲参数主动匹配式脉冲电源控制策略

图5为脉冲参数主动匹配式脉冲电源脉冲控制策略图,图中U0为直流电源电压,Uoc为开路电压,VHref为上限参考电压,Ud为驱动脉冲电压,VLref为下限参考电压,Ⅰpk为峰值电流.

图5 脉冲控制策略

t1~t2阶段:此阶段为脉间toff时间,在此期间的某一刻极间电容击穿间隙介质放电.当电压降为VLref时,脉冲延迟td时间,以充分消电离,防止短路情况发生.

t2~t3阶段:t2时刻,脉冲再次进入ton时间,但在开路电压并未达到VHref时,即在t3时刻由于极间的复杂情况使脉冲发生了放电,在t4时刻放电终止,此时极间电压并未下降到VLref,所以在t4时刻极间电容又开始充电,如此反复,在t7时刻,脉宽达到设定的最大值ton(max),此时功率管强制截止,脉冲进入toff阶段,这样可以避免脉冲始终处于脉宽时间的死循环.

t8~t9时间内,脉冲进入ton阶段,之前极间电容中存在一定数量的电荷,所以电容在此基础上继续充电.在t9时刻达到VHref,脉冲即进入toff时间,并在此期间的某一刻放电.在此充放电周期内,由于受到之前脉冲的影响,ton时间较短.

t10~t12时间内,脉冲又一次经历ton充电与toff时间内放电过程,但由于受到极间介质中杂质和极间间隙大小不稳定的影响,脉宽与脉间与之前的脉冲并不完全相同.

4 实验

4.1 驱动脉冲与放电波形

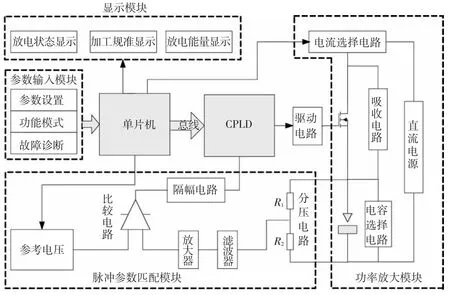

对脉冲参数主动匹配式脉冲电源进行驱动脉冲和放电波形验证实验.调节参考电压值Uref控制开路电压分别为80、60、50 V,通过示波器采集驱动波形和放电波形如图6所示.

图6 驱动波形与放电波形

由图6可知,脉冲驱动波形的脉宽与脉间根据开路电压的大小调整,脉宽和脉间不固定.放电波形显示,放电击穿绝大多数发生在设定的参考电压值附近,极间电容在单个脉冲时间内只充电一次、放电一次,这样保证了每次放电能量的一致性,从放电波形看,放电连续较好.

4.2 加工结果分析

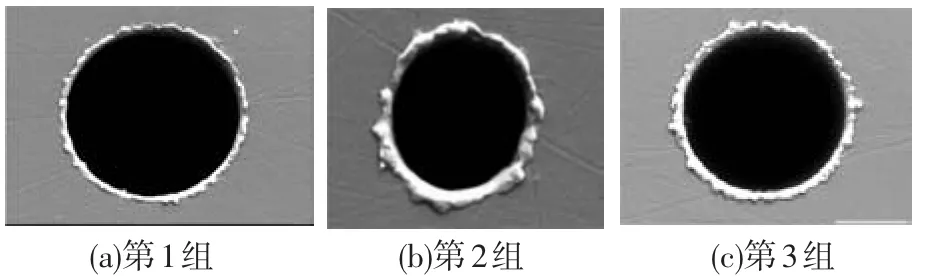

为了检验该电源的加工效率,本文进行微小孔加工实验,对比分析了普通晶体管脉冲电源与本文设计的脉冲电源的加工效率.电极选择直径为50 μm钨电极,工件电极选用45号钢,孔深径比4∶1.采用3组加工参数,加工后孔SEM图如图7所示,脉冲电源的加工参数如表2所示.

由表2可知,在3组参数中,采用本文设计的主动匹配式脉冲电源加工时间最短,效率最高,相比于第1组参数,效率提高了1.31倍,相比于第2组参数,加工效率提高了1.67倍.

表2 脉冲电源的加工参数

图7 加工孔SEM图

由图7可知,采用新型脉冲电源加工后的微孔(第3组)圆度较好.利用共聚焦激光扫描显微镜对加工后的表面进行粗糙度测量,第1组中表面粗糙度为0.115 μm,第2组中表面粗糙度为0.195 μm,第 3 组中表面粗糙度为 0.134 μm,可见,采用新型脉冲电源加工可得到较好表面质量.

5 结论

1)研究了等能量加工条件下,微细电火花加工效率规律,即通过选定合适的脉宽和脉间参数,使极间电容单次充电和单次放电,加工效率最高.

2)根据微细电火花加工效率规律,设计了一种脉冲参数主动匹配式Micro-EDM脉冲电源,该电源改变了传统的脉冲参数预置模式,变为脉冲参数主动匹配模式.

3)制定了脉冲参数主动匹配式脉冲电源脉冲控制策略,并进行了微小孔加工效率对比实验,结果表明,该电源加工连续性较好,加工效率较传统电源有显著的提升,加工质量较好.

[1]范伟政,乔大勇.微机电系统[M].西安:西北工业大学出版社,2011:1-12.

[2]DUMAS N,TRIGONA C,PONS P,et al.Design of smart drivers for electrostatic MEMS switches[J].Sensors and Actuators A:Physical,2011,167(2):422-432.

[3]彭秋菊,郭永丰,白基成.绝缘陶瓷往复走丝线切割加工放电状态检测方法[J].电加工与模具,2010(5):27-30.

[4]JIA Zhixin,GUO Yongfeng,LIU Yonghong,et al.The state of the machining of ceramic materials in china[J].Journal ofMaterialsProcessingTechnology, 1996,62(1):20-23.

[5]PETERSON K E.Silicon as a mechanical material[J].Processing of the TEEE,1982,70(5):420-457.

[6]王海滨,肖生苓,徐凯宏.金属基金刚石砂轮电火花整形参数的研究[J].森林工程,2008,24(3):44-46.

[7]DI Shichun,CHU Xuyang,WANG Zhenlong,et al.Analysis of kerf width in micro-WEDM [J].International Journal of Machine Tools and Manufacture,2009,49(10):788-792.

[8]KLOCKE F,LUNG D,THOMAIDIS D,et al.Using ultra thin electrodes to produce micro-parts with wire-EDM[J].Journal of Materials Processing Technology,2004,149(1/2/3):579-584.

[9]KAO J Y,TARNG Y S.A neutral-network approach for the on-line monitoring of the electricaldischarge machining process[J].Journal of Materials Processing Technology,1997,69(1/2/3):112-119.

[10]周明.微细电火花加工放电状态辨识与预测的理论和方法[D].大连:大连理工大学,2005:1-80.

[11]LEE Jukyoung.A study on the machining of high-aspect ratio micro-structures using micro-EDM [J].Journal of Materials Processing Technology,2003,140(1/2/3):318-325.

[12]YU Zuyuan.Three dimensional micro-EDM using simple electrodes[J].Disseration of the University of Tokyo,1997(3):149-155.

[13]董颖怀.一种微型涡轮发动机的关键结构及其制造技术的研究[D].哈尔滨:哈尔滨工业大学,2009.

[14]KANEKO Yuji,ITO Shinji.Electric discharge machine power supply with current control at variable levels:Japan,US 08/156,067[P].http://www.google.com/patents/US5386095.

[15]JIANG Yi,ZHAO Wansheng,XI Xuecheng,et al.Vibration assisted edm of small-hole using voice coil motor[C]//Fifth CIRP Conference on High Performance Cutting.Amsterdam:Elsevier,2012:645-650.

[16]ALAN H E.Millimeter scale MEMS gas turbine engineer[C]//the 2003 International Joint Power Generation Conference.Atlanta:ASME,2003:669-696.

[17]JAROSZ A,PFITZNER A.Evaluation of parasitic capacitances for interconnection buses crossing in different layers[J].Microelectronics Reliability,2005(45):761-765.

[18]王津,韩福柱,卢建鸣,等.电极加工时间对电火花加工效率影响规律研究[J].大连理工大学学报,2012,52(5):652-656.