基于试验和数值模拟确定挖掘机具作用下埋地输气管道的动载荷

姚安林,徐涛龙,李 星,曾祥国

(1.西南石油大学 石油工程学院,成都 610500;2.四川大学 建筑与环境学院,成都 610065)

外部机械损伤是威胁埋地输气管道安全的主要第三方原因。在第三方风险评价体系中,机械损伤的评估分值也随着地面建设活动的日趋频繁而不断升高[1]。据统计,欧洲陆地油气管道损伤50%因外部机械操作所致,这个数据在美国也达到了 53.5%[2-3]。近几年,我国油气管道建设步伐较快,伴随着大兴土木的城镇化建设,机械挖掘、地基强夯、工程爆破等施工行为不断威胁埋地输气管道的安全,仅在2009年至2011年两年我国燃气管网安全运营的突发事件中外部机械损伤占了67.1%[4],造成的泄漏及爆炸事故往往导致大量人员伤亡和财产损失。四川作为国内输气管网建设与管理的先行者,在2000年以后,第三方破坏导致管网发生事故的比率也已经上升到52.9%[5]。天然气管道事故后果的严重性无疑使管理层在不断改进现有预防措施的同时,更加重视管道在承受机械外载时动态响应的定量评估。

国外学者[6-11]对管道的外力机械损伤的研究开展较早且成果丰富。欧洲管道研究组织(EPRG)通过多年的研究,针对平面凹痕损伤、平面沟槽损伤、凹痕沟槽组合损伤以及穿刺损伤,建立管道和容器外部机械损伤的试验数据库,并提出了一些计算强外力下管道性能参数临界值的数学模型和半经验表达式供评估人员参考。美国的Battelle实验室[12-15]也同样进行了类似的管道机械损伤研究,并分析了含内压管道的凹痕损伤行为,通过准静态处理方法模拟了管道穿刺现象并分析其受力,研究将损伤评价的公式化作为目标。英国燃气公司(BG)[16-20]总结多家单位的研究成果,得到了管道在除穿刺损伤外的其他机械载荷作用下的损伤模型,制订了钢管损伤的探测及修复标准。澳洲的石油天然气工程中心(COGE)[21-25]从 1997年开始启动“管道外损伤防护工程”项目,对多类挖掘机械做了实验研究和有限元模拟,并对挖掘载荷下管道响应做了参数化研究。国内学者[26-29]也开展了相关的管道机械损伤研究,在分析和借鉴国外研究成果基础上,对管道局部受强外力冲击下的变形及破坏进行了试验研究和模拟。

大量的爆管事故表明反铲挖掘机是主要的“肇事者”之一。国内研究鲜有开展针对挖掘载荷作用下埋地输气管道动态响应的试验研究,国外成果虽较成熟,但多以静态试验和准静态模拟为主,未考虑动态,结果难免失真。对液压反铲挖掘机,当铲斗以一定速度冲击管道,斗尖载荷会因油缸液压冲击和机体自身惯性力共同作用而产生突增,使斗尖瞬时动载荷远高于额定挖掘力。基于对斗尖动载荷产生的理论探讨,设计和实施挖掘机撞击管道的现场试验,利用ADAMS多体动力学软件还原复杂的动态撞击过程,提取撞击时刻的斗尖动载荷,并用ANSYS/LS-DYNA进行验证。在总结和分析国内外研究成果的基础上,本研究旨在获取较为真实的斗尖动载荷,以修正经验动载系数,并探讨一种较为合理的管道强外力试验方法确定动载荷,为开展管道第三方损伤定量评估提供有力支撑。

1 斗尖动载荷产生的理论分析

1.1 由液压冲击引起的动载荷增量

当液压系统流体速度V突然变为零,使压强瞬间急骤上升,产生液压冲击。设系统的工作压强为P,额定挖掘力为Fj,在液压冲击作用下,则瞬息压强变为P+ΔP。也就是说,系统在瞬间增加了一个冲击压强ΔP,因此在斗尖会出现由液压冲击引起的动载荷增量ΔFd。从能量守恒的观点出发,在工作油缸的液流速度突然为零的瞬间,运动流体的全部动能转换为贮存在被压缩液体中的平均势能,因而可求出冲击压强:

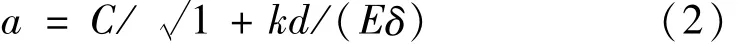

式中:ρ为运动流体的密度;V为运动流体的速度;a为冲击波在管道中的传播速度。冲击波在管道中的传播速度a可按下式计算:

式中:k为液压容积弹性模量;δ为压油管道壁厚;E为压油管道材料弹性模量;d为压油管道内径;C为声波在液体内的传播速度,且C=

液压挖掘机液压系统内的压油管道采用无缝管道,液体为矿物油,故取 E=2.1×106bar;ρ=900 kg/m3;k=1.6×109N/m2。根据式(2),将以上数值代入式(1)得:

相应地,仅考虑液压油突变引起的动载荷增量为:

式中:ΔK=ΔP/P,故称ΔK为冲击压强ΔP产生的动载系数贡献量。

1.2 由惯性力引起的动载荷

油缸在额定工作压强P作用下,产生在斗尖上的挖掘力为Fj,因此,整个工作装置的静态变形能Uj为:

式中:δj为力Fj作用下的构件变形量,且工作装置的静态变形能Uj数值上等于额定变形能。

当工作装置接触障碍物的瞬间突然停下时,动能迅速消失为零。因液压系统的工作压强P作用和工作装置的运动两者所产生在斗尖上的动载荷为Fd,即工作装置的受到的作用力为Fd,则整个装置的动态变形能 Ud为:

考虑到挖掘过程的机械损耗,冲击前装置的动能T将部分转化,能完全转化的动能Tt为 :

式中:ω为工作装置的动能耗散系数,即能量耗散系数。

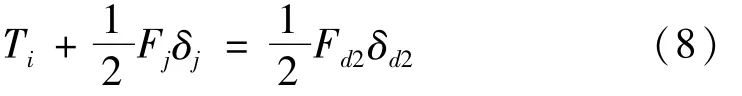

由能量守恒定律可知,冲击前的总能量将部分转化(考虑能量损耗)为冲击后的弹性变形能,即:

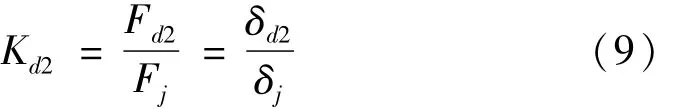

式中:Fd2为扣除油压突变后的斗尖动载荷,其计算式为Fd2=Fd-ΔFd,可求出扣除油压突变后的斗尖动载荷Fd2所产生的动载系数为:

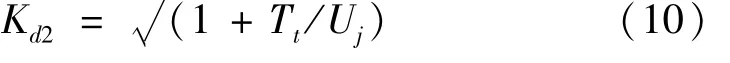

由式(5)~式(9)可得,Kd2亦可表示为:

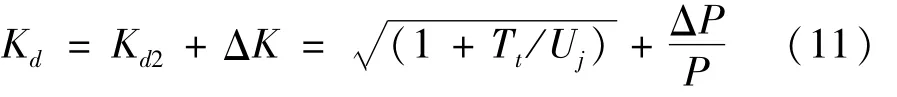

2.3 挖掘装置的动载荷

从式(8)可看出,冲击前的总能量为动能和变形能,而这个变形能仅由工作压力P作用下的挖掘力Fj所产生,并未考虑液压系统液体流动在冲击前所具有的能量和冲击后对变形能的影响。实际上,液体流动冲击后会产生一个如式(3)所示的冲击压强ΔP,使动载系数Kd2增大。因此,根据力的叠加和变形量叠加原理,应单独考虑加一个因冲击压缩ΔP所产生的动载系数贡献量ΔK,其值可由式(4)得到。据此,可推导出工作装置因液压冲击和惯性效应所产生的动载系数为:

因此产生在斗尖上的动载荷Fd为:

2 试验研究

2.1 试验装置及步骤

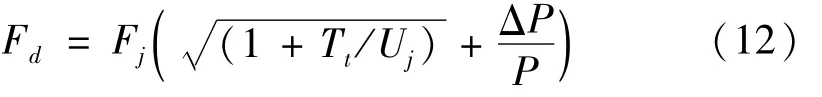

试验使用钢管为宝鸡钢管资阳钢管厂生产的X60管道,钢管规格为 φ559×7.1 mm,管长2.5 m。表1为该型管道的管体拉伸性能。

试验所用挖掘机型号为XZ90-8,表2列出了与本试验相关的挖掘机性能。

表1 管体母材的拉伸性能Tab.1 Tensile properties of the base material of pipe

表2 XZ90-8主要技术参数Tab.2 The main technical parameters of XZ90-8

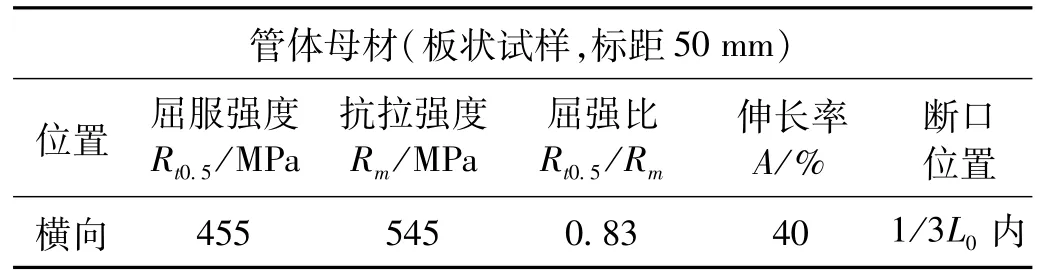

按照试验方案,所需测量的物理量包括:① 挖掘过程中动臂油缸、斗杆油缸、铲斗油缸的位移及压力时程;② 挖掘过程中动臂、斗杆和铲斗测点静态及动态应变测试;③ 管道测点静态及动态应变测试;④ 挖掘时挖掘机及管道测点加速度测量。根据量程和通道数合理选择测试仪器,表3为试验所需主要仪器。

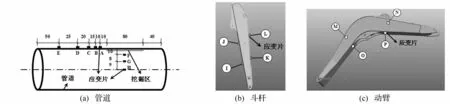

试验场地定在某厂区内一处空地,挖掘机生产厂家专业人员提供挖掘技术支持。试验选用直角应变花,对管道环向和轴向共8个测点进行贴片,编号A~E和F~H;根据文献[30]的分析结果,在斗杆和动臂分别选择4个测点,编号I~L和M~P。贴片位置如图1所示,需说明的是,为了更准确推测挖掘点处动态应变,轴向和环向应变片采用间距递增方式粘贴;完成贴片后对各仪器进行连接调试;然后根据试验需求设定挖掘工况,确定了包括五齿动静态和单齿动静态共7种挖掘工况,得到14组数据,详见表4所示;最后将管道置于较硬地面上,并对管道底部进行约束,以避免因冲击造成的管道转动或移动,调整挖掘机与管道位置,按表4中工况逐个试验。

表3 试验主要测试仪器Tab.3 Test equipment

图1 管道和挖掘机测点贴片示意图(单位:cm)Fig.1 Schematic diagram of strain gauge site on pipeline and excavator(unit:cm)

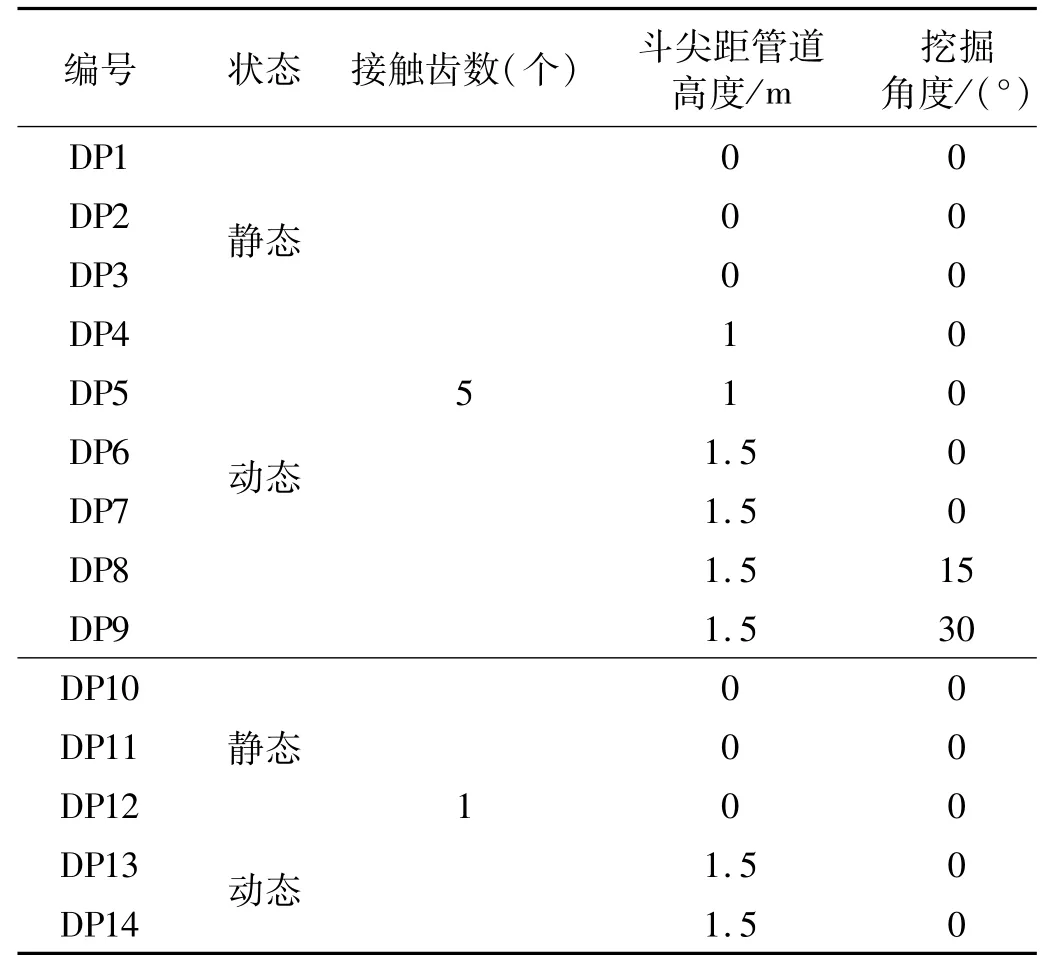

表4 试验实施工况Tab.4 Test conditions

2.2 试验结果

通过数据处理,整理得到14组试验数据,由于测试过程中应变片补偿、噪声等不确定因素的干扰,使得其中某些测点成为坏点或失真,但不影响整体的测量效果。表5为静态挖掘下各测点的等效静应变值。

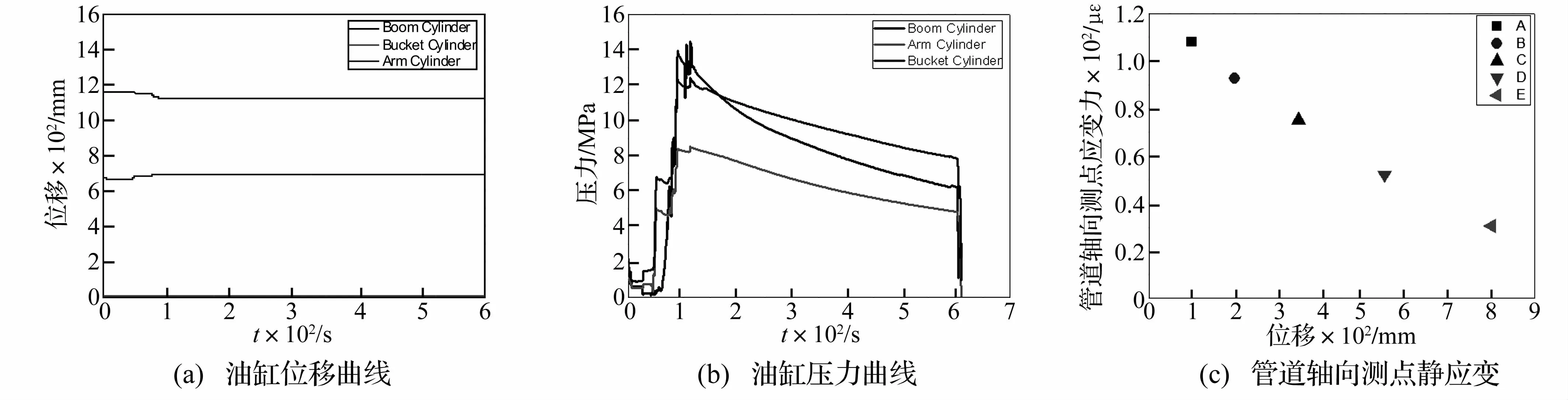

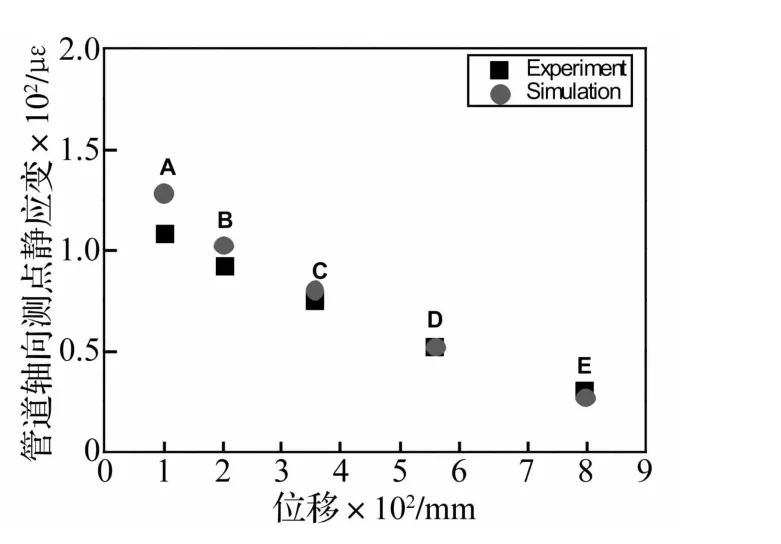

考虑到文章篇幅,仅对五齿挖掘的一组动静态结果进行分析,且以管道为主要分析对象。从图2可以看出,五齿静态挖掘时,管道轴向应变随着离挖掘点距离的增大而减小,使用“外推法”可近似获得离A点最近的斗尖接触点的应变值约为130.13με。

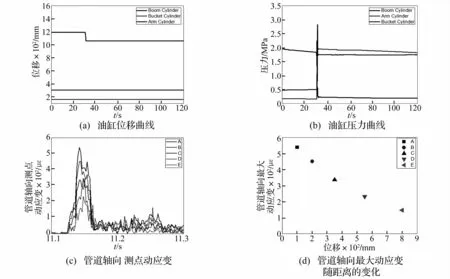

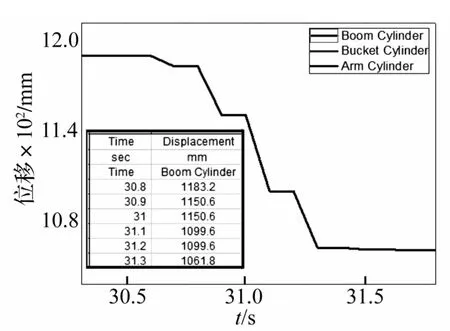

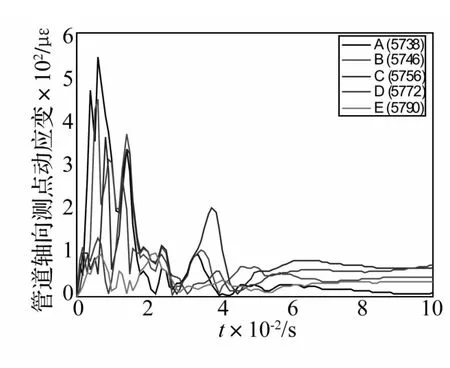

图3为五齿动态挖掘的试验结果(编号DP4),由图3(a)和(b)油缸位移和压力曲线可以看出,动臂油缸在冲击时刻伸长量出现陡降,且三个油缸均产生了较大的压力波动,放大陡降段于图4,发现当挖掘机以最大功率向下撞击时,驱动油缸完成的时间约为0.5 s,油缸缩短约121.4 mm,从而可以计算出最大功率铲斗的下落速度约为 242.8 mm/s。如图 3(c)和(d)所示,当撞击管道时,管道表面在极短时间内将产生较大的扰动,撞击持续的时间约为0.05 s,约为占整个动态挖掘过程用时的十分之一,管道轴向测点最大动应变相较于静态情况(图2(c))有大幅度提升,但其随距离的变化规律较为相似,同样使用“外推法”得到离A点最近的碰撞点的最大动应变为641.73με。除此之外,试验还对管道上8个测点处质点的法向速度进行了测量,对于工况DP4,管道轴向和环向的测点加速度幅值均在4.5 g~5.0 g之间,图 5(a)和(b)分别为轴向测点A和环向测点H的加速度时程曲线,测点加速度对距离不敏感。

图2 五齿静态挖掘(编号DP3)Fig.2 Test condition of digging statically by five teeth(ID:DP3)

图3 五齿动态挖掘(编号DP4)Fig.3 Test condition of digging dynamically by five teeth(ID:DP4)

图4 五齿动态挖掘动臂油缸位移时程的放大图(编号DP4)Fig.4 Enlarged view of displacement time history of boom cylinder under digging dynamically by five teeth(ID:DP4)

3 基于ADAMS模拟提取斗尖载荷

根据XZ90-8型号挖掘机实际尺寸,使用Pro/En-gineer5.0建立挖掘机模型,再将模型生成为parasolid(*.x_t)格式,导入ADAMS中。为更真实地模拟再现试验过程,详细设定了挖掘机各主要部件(铲斗、油缸轴、动臂斗杆)的材料属性和质量属性,然后定义约束,添加接触力主要包括两部分:① 管道与地面间(CON-TACT_1),设定接触刚度为1.0E3N/m;② 斗尖与管道间(CONTACT_2),设定接触刚度为1.0E4 N/m。

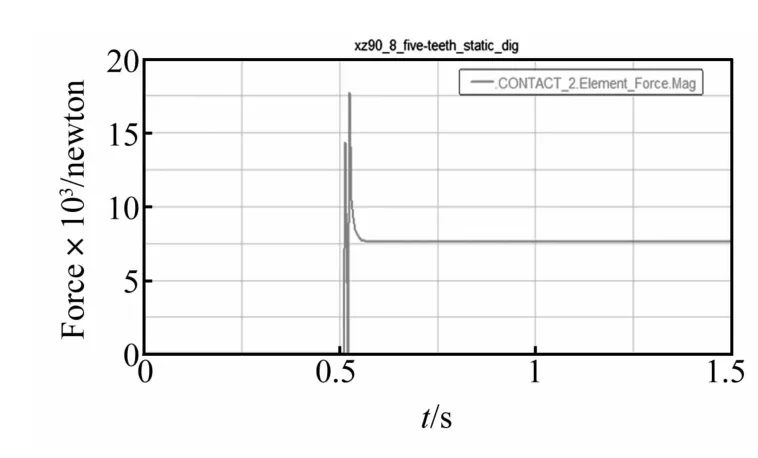

根据实验数据,通过step函数的叠加使用设定铲斗油缸和斗杆油缸的位移量,并运用Velocity函数设定动臂油缸伸缩速度,选择Adams/Solver Commands脚本类型输入命令控制模拟过程中的运动。图6为五齿静态挖掘(编号DP3)斗尖与管道的接触力结果,大小约为7643N。挖机启动时受液压冲击等因素影响,会产生瞬时突跳力,大小约为11 703 N,符合实际情况。

图7所示为五齿动态挖掘(编号DP4)斗尖与管道接触力时程曲线,最大接触力约为28 834 N。撞击动载荷发生在0.740 5 s~0.746 5 s之间,并在0.985 s时铲斗对管道产生大小约3 627 N的二次撞击,这是由于斗尖高速撞击高强度管道而使铲斗反弹引起的。

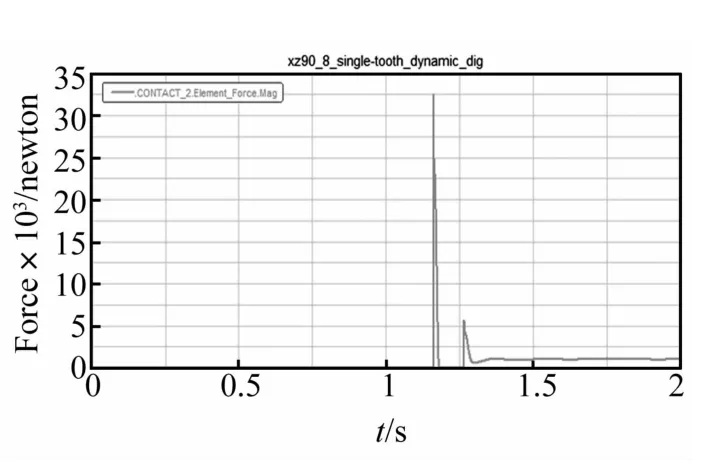

单齿动态(编号DP14),根据图4方法得到动臂油缸的平均驱动速度约为219.7 mm/s。通过Script脚本仿真控制,得到斗尖与管道间最大接触力为32 604 N,同样也发生铲斗与管道的二次碰撞,详见图8。

图6 五齿静态斗尖接触力(编号DP3)Fig.6 Contact force on bucket teeth tip under digging statically by five teeth(ID:DP3)

图7 五齿动态冲击斗尖接触力时程曲线(编号DP4)Fig.7 Time history curves of contact force on bucket teeth tip under digging dynamically by five teeth(ID:DP4)

图8 单齿动态冲击时斗尖接触力时程曲线(工况DP14)Fig.8 Time history curves of contact force on bucket tooth tip under digging dynamically by single tooth(ID:DP14)

从ADAMS获得的斗动载荷接触力可以看出,管道遭受铲斗冲击时,斗尖传递载荷远高于挖机的最大额定载荷。对于真实试验情况,可将动态载荷系数定义为动态试验载荷与相应的静态试验载荷的比值,编号DP4五齿动态载荷系数约为3.772。不同接触齿数,即不同的挖掘姿势对最大动载荷的影响较大。所以在对埋地管道受第三方机械外载进行安全评估时,应考虑冲击动载荷的动态突增效应,以及不同挖掘姿势对挖掘力的影响。下面利用ANSYS/LS-DYNA有限元软件进一步验证动静态斗尖接触力的准确性。

4 有限元验证

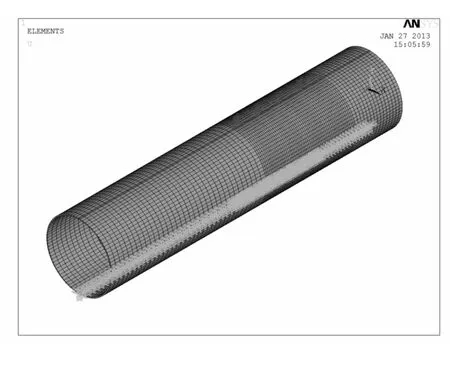

基于ANSYS/LS-DYNA建立动静态挖掘有限元模型如图9所示,约束管道底部以模拟真实情况,可通过面和节点两种加载方式,这里使用节点加载,加载节点可根据表2中挖掘机斗齿接触面积选取,动态和静态模拟分别选用SOLID164和SOLID185单元,划分单元9 828个,均采用双线性各向同性硬化模型。

图9 有限元模型Fig.9 Finite element model

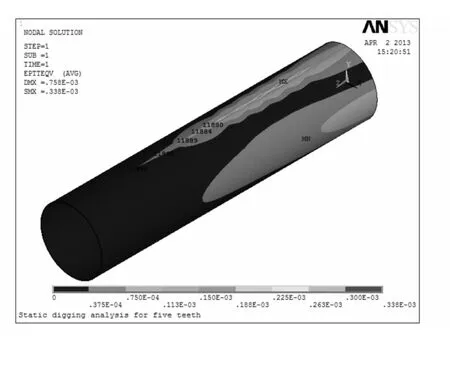

图10 静态挖掘模拟云图(编号DP3)Fig.10 Strain contours of static digging(ID:DP3)

图11 管道轴向测点静应变试验值与模拟值比较(编号DP3)Fig.11 Static strain comparison by testing and simulating on pipeline axial measure point(ID:DP3)

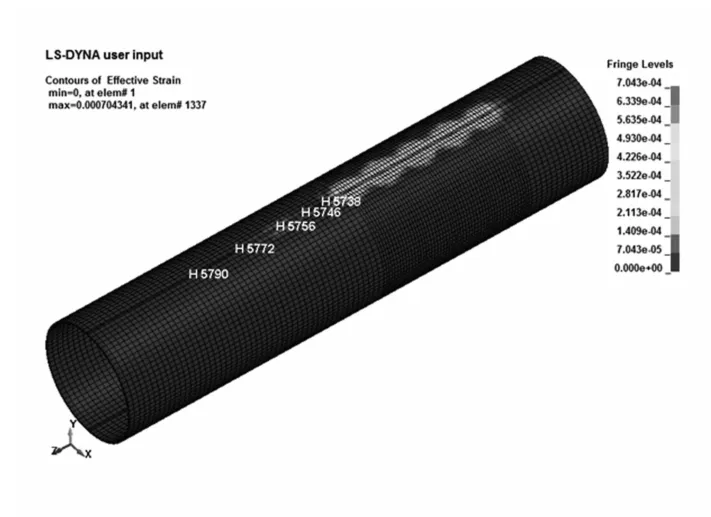

图12 动态挖掘模拟云图(工况DP4)Fig.12 Strain contours of dynamic digging(ID:DP4)

图13 管道轴向测点动应变时程图(工况DP4)Fig.13 Time history curves of dynamic strain on pipeline axial measure points(ID:DP4)

图14 管道轴向测点动应变极值比较(工况DP4)Fig14 Maximum dynamic strain comparison by testing and simulating on pipeline axial measure point(ID:DP4)

通过ANSYS模拟五齿静态挖掘,节点应力云图如图10所示,其中A~E分别对应节点11 880、11 884、11 889、11 897、11 906,提取各测点静应变值并与试验值进行比较(见图11),结果吻合较好,可认为ADAMS所得斗尖静态接触力为状态DP3的真实静态挖掘载荷。

对DP4挖掘工况,使用LS-DYNA进行动态模拟,模拟结果见图12和图13所示。提取测点处动应变时程曲线,其中A~E分别对应单元5 738、5 746、5 756、5 772、5 790,模拟发现动应变波动区大约在0.05s时间内,与试验较为吻合,且波动趋势基本一致,图14对试验和模拟轴向测点动应变极值进行比较,发现较近测点(A和B)结果基本吻合,由于有限元材料的性能误差对结果的影响不可避免,较远测点(C、D和E)结果存在一定偏差,但误差在可接受范围内。综上所述,认为ADAMS所得斗尖动态接触力即为DP4工况的真实动态挖掘载荷。

5 结 论

机械挖掘作业损毁城镇燃气管道事故时有发生,并正在威胁长输天然气管道的安全运行。本研究以机械挖掘动态及静态过程为切入点,结合试验及模拟手段,得出了以下结论:

(1)挖掘机具损伤管道是一个动态冲击过程,斗尖动载荷由于惯性力和液压冲击力共同作用而产生突跳,静态挖掘力不能完全反应管道所受动态载荷。

(2)设计14种动静态挖掘工况试验,通过使用ADAMS再现挖掘过程,得到XZ90-8型挖机五齿静态挖掘载荷(编号DP3)约为11 703 N,而动态挖掘载荷(编号DP4)达到了28 834 N,动载荷系数约为3.772,管道表面质点加速度达到4.5 g~5.0 g,结合有限元软件模拟验证了动静载荷的准确性,挖掘接触齿数和挖掘高度是影响斗尖动载荷的主要因素。

(3)运用多体动力学方法确定各型号挖机的动态载荷系数,是管道动态响应和极限分析的基础,然而由于挖掘机械铰接部位必然存在一定的能量损耗,因而结合能量法深入分析挖掘过程中挖掘机的动能损耗率,是有待进一步研究的重点。

[1]Muhlbauer WK.Pipeline risk management manual[M].Sec-ond Edition.Houston,TX:Gulf Publishing Company,1996.

[2]Bolt R.Database reflects recent trends[J].Oil Gas J,2001:48-54.

[3]Jones D,Kramer G,Gideon D,et al.An analysis of report-able incidents for natural gas transmission and gathering lines 1970 through June 1984.Technical report 158[R].Battelle Columbus Division;1986.

[4]王婷,郑洪龙,宋汉成,等.城市燃气管网的完整性管理[J].油气储运,2012,31(3):184-187.WANG Ting,ZHENG Hong-long,SONG Han-cheng,et al.Integrity management of urban gas pipeline network[J].Gas Storage and Transportation,2012,31(3):184-187.

[5]徐涛龙,姚安林,蒋宏业,等.油气管道第三方破坏风险评估关键性技术研究[J].石油天然气学报,2011,33(2):150-154.XU Tao-long,YAO An-lin,JIANG Hong-ye,et al.Key techniques of risk assessment of oil and gas pipelines damaged by third party[J].Journal of Oil and Gas Technology,2011,33(2):150-154.

[6]Roovers P,Steiner M,Zarea M.EPRG recommendations for the assessment of the tolerance and resistance of pipelines to external damage[R].European Pipeline Research Group(EPRG)Paper 21.11th PRCI/EPRG Joint Technical Meet-ing Arlington Virginia,April 1997.

[7]Champavere R,Dezobry J,Philibert C,et al.The pipe ag-gression rig:A comprehensive means for studying pipe resist-ance to third party damage[R].European Pipeline Research Group(EPRG)Paper 22.11th PRCI/EPRG Joint Technical Meeting Arlington Virginia,April 1997.

[8]Zarea M,Deo I,Philibert C.Full scale experimental ap-proach of gas transmission pipeline resistance to dynamic puncture[R].European Pipeline Research Group(EPRG)Paper 23.11th PRCI/EPRG Joint Technical Meeting Arling-ton Virginia,April 1997.

[9]Zarea M,Deo I,Philibert C,et al.EPRG dynamic puncture tests:A video film[R].European Pipeline Research Group(EPRG)Paper 24.11th PRCI/EPRG Joint Technical Meet-ing Arlington Virginia,April 1997.

[10]Chatain P.An experimental evaluation of punctures and re-sulting dents in transmission pipelines[R].European Pipe-line Research Group(EPRG).Proceedings of the 8th Sympo-sium on Line Pipe Research,Houston,Texas,Sept.26-29,1993.

[11]Corder I,Chatain P.EPRG recommendations for the assess-ment of the resistance of pipelines to external damage[R].10th PRCT/EPGG Joint Technical Meeting,Cambridge,U-nited Kingdom,April 1995.

[12]Maxey W.Outside force defect behaviour.Battelle Columbus Division[R].Report to Linepipe Research Supervisory Com-mittee of the Pipeline Research Committee of the American Gas Association,NG-18 Report No.162,AGA Catalogue No.L51518,Battelle,1986.

[13]Kiefner JF,Maxey WA.How to judge defect severity on off-shore pipelines[R].Battelle Columbus Laboratories.

[14]Battelle Columbus Laboratories.Line pipe resistance to out-side force[R].Report for American Gas Association Pipeline Research Committee,12 October 1994.

[15]Battelle Columbus Laboratories.Line pipe resistance to out-side force[R].Report for American Gas Association Pipeline Research Committee,12 October 1994.

[16]Cosham A,Edwards A,Espiner R,et al.Uprating an in-service pipeline using reliability-based limit state methods[C].Risk-Based and Limit State Design& Operation of Pipelines,Aberdeen,UK,21-22 May 1997.

[17]Jones D G.The significance of mechanical damage to pipe-lines[C].3R International,21.Jargang,Heft 7,Juli 1982.

[18]Jones D G,Hopkins P.The influence of mechanical damage on transmission pipeline integrity[C].British Gas R&D,IGU 1983 International Gas Research Conference,London 13-16 June 1983.

[19]Fearnehough G,Jones D G.An approach to defect tolerance in pipelines[C].British Gas R&D,Conference on Defect Tolerance of Pressure Vessels Institution of Mechanical Engi-neers,May 1978.

[20]British Gas Engineering Standard BGC/PS/P11.Procedures for inspection and repair if damaged steel pipelines designed to operate at pressures above 7 bar[S].British Gas.

[21]Stewart A.Pipeline resistance to external interference[R].Tech.rep.,APIA,2000.

[22]Brooker D C.Resistance of pipelines to external interference[R].Phase II-Final Report,March 2002.

[23]Brooker D C.Numerical modelling of pipeline puncture under excavator loading.Part I.Development and validation of a fi-nite element material failure model for puncture simulation[J].International Journal of Pressure Vessels and Piping,2003,80:715-725.

[24]Brooker D C.Numerical modelling of pipeline puncture under excavator loading.Part II:parametric study International[J].Journal of Pressure Vessels and Piping,2003,80:727-735.

[25]Brooker D C.Experimental puncture loads for external inter-ference of pipelines by excavator equipment[J].International Journal of Pressure Vessels and Piping,2005,82:825-832.

[26]张善元,路国运,程国强,等.圆管及内充压力介质管道撞击大变形与破坏[J].力学进展,2004,34(1):23-31.ZHANG Shan-yuan,LU Guo-yun,CHENGGuo-qiang,et al.The advances of research on the impact damage and failure of empty and half-filled tubes[J].Advances in Mechanics,2004,34(1):23-31.

[27]李秀峰,何仁洋,刘长征,等.在役埋地原油管道机械撞击损伤缺陷安全评定[J].化工设备与管道,2006,43(2):50-53.LI Xiu-feng,HE Ren-yang,LIU Chang-zheng,et al.Safety assessment for defects caused by mechanical impact in in-service buried crude oil piping[J].Process Equipment&Piping,2006,43(2):50-53.

[28]伍颖,张鹏,彭星煜,等.管道中沟槽型凹痕缺陷破裂强度评估方法[J].压力容器,2009,26(4):47-50.WU Ying,ZHANG Peng,PENGXing-yu,et al.Assessment of the burst strength of a dent and gouge on pipeline[J].Pressure Vessel Technology,2009,26(4):47-50.

[29]赵忠刚,张卿蕊,冯斌,等.油气管道机械损伤的完整性研究进展[J].油气储运,2012,31(4):241-245.ZHAOZhong-gang,ZHANGQing-rui,FENGBin,et al.Pro-gress in the integrity research of mechanical damage of oil and gas pipelines[J].Oil&Gas Storage and Transportation,2012,31(4):241-245.

[30]张卫国.液压挖掘机工作装置动力学仿真分析及研究[D].太原:太原理工大学,2010.