LTCC互连基板金属化孔工艺研究*

王志勤,张 孔

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

近年来,随着信息技术的持续发展,电子设备的种类正日新月异,对于电子设备系统的小型化、轻型化、多功能化、数字化和高可靠性提出了越来越高的要求。LTCC基板正适合于制造小型化要求的系统设备。

LTCC低温共烧陶瓷技术是无源集成的主流技术,LTCC材料具有优异的电子、机械、热力特性,广泛用于基板、封装及微波器件等领域,是实现系统级封装的重要途径。LTCC基板互连金属化孔工艺技术是低温共烧陶瓷工艺过程中的关键技术,它直接影响陶瓷基板的成品率和可靠性。LTCC基板互连金属化孔从使用性方面分为3种类型:信号金属化孔、散热金属化孔、微波垂直互连金属化孔。从制作精度、工艺复杂程度等方面考虑,微波垂直互连金属化孔的要求最高。影响互连金属化孔的因素很多,下面就几个主要因素加以分析。

2 金属化通孔填充工艺及控制技术

通孔填充技术的研究目的就是提高通孔金属化质量,保证通孔互连导通率100%。填孔起到层与层之间的电路连接的作用,其有两种方式:丝印及通孔注射填孔。丝网印刷法对小于0.1 mm直径的通孔来说填充非常困难,效果较差,烧结后的基板成品率低。原因是模板孔径较小,印刷时漏过的浆料较少,经常有孔内填不满,烧结后会出现浆料收缩,影响层与层之间的连接。通常注射填孔效果最好,但需要专门设备,填孔时浆料是通过空气压力将浆料压进孔中,能自然排除孔内的空气,掩板的孔比要填充的孔小,孔的对位更准确。通孔注射填孔最小孔径可达0.05 mm。通孔注射填孔机工作台是多孔陶瓷或金属板,工作时使用填孔掩模版,通孔的浆料通过一个掩模直接进入到未烧结的陶瓷带通孔中。而浆料是受其橡胶板背面的空气压力被压进孔中,自然排除孔里的空气并将其填满。良好的流体动力性能使其杜绝了丝网印刷时因重复印刷而滞留在通孔里的空气。根据填孔工作台尺寸设计填孔定位孔,经试验使用红膜制作填孔模板。采用挤压式填孔方式效果较好。不同生瓷片填孔参数优化对比如表1所示。

表1 不同生瓷片填孔参数实验表

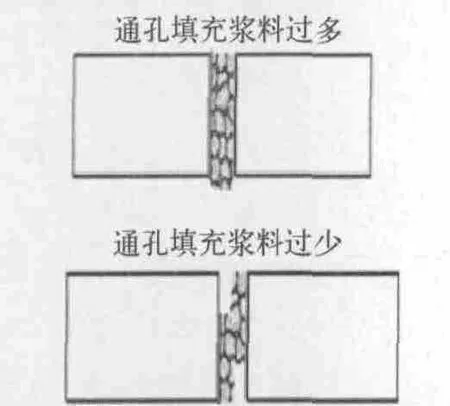

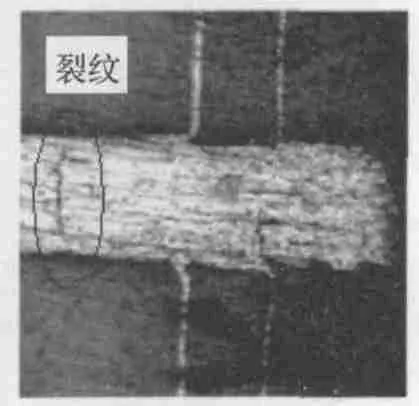

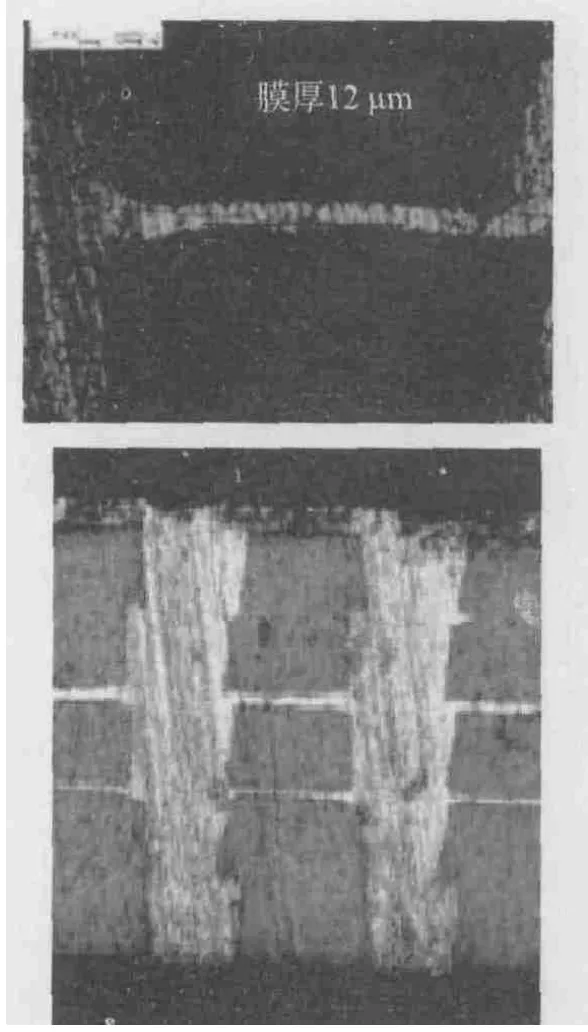

通孔填充状态的优良与否是控制LTCC质量的关键因素,实际生产中需调整填孔工艺参数控制通孔的填充量,不能过多或过少(如图1),须实验综合论证。通孔填充量过多,基板烧结后通孔会凸出,影响平整性。通孔填充过少,LTCC基板在烧结后会在堆叠通孔的层与层交叠处产生裂纹。通常这种情况下裂纹仅存在通孔之间,通孔与瓷带及瓷带与瓷带之间均不会有裂纹,如图2所示。可通过提高等静压压力及时间来增强层与层之间的结合力;合理控制通孔填充量可有效避免上述裂纹的产生。

图1 通孔不同填充数量图

图2 层与层交叠处裂纹图

3 金属化通孔材料热应力的影响

填孔浆料的热应力是影响通孔质量的因素之一,通孔材料热应力来源于通孔填充材料和瓷带的热膨胀,控制减少通孔的热应力至关重要。这种热应力包括压缩和拉伸两种应力。由于陶瓷的压缩强度明显大于拉伸强度,裂纹就从有拉伸应力存在的最弱部位产生。耐热冲击系数是热应力和耐热冲击性能的一个指标。当陶瓷温度变化时,起始温度与材料开始出现裂纹时的温度之间的温度差ΔT称为耐热冲击系数。此值越大耐热冲击能力越强[2]。可用式(1)表示:

式中:E—弹性模量;u—泊松比;σ—抗弯曲强度;α—热膨胀系数;K—热传导系数。

因此耐热冲击性能与抗弯曲强度成正比,通孔的热应力可通过陶瓷的最终抗弯曲强度来验证,抗弯曲强度越大,耐热冲击性能越好,通孔热应力越小。

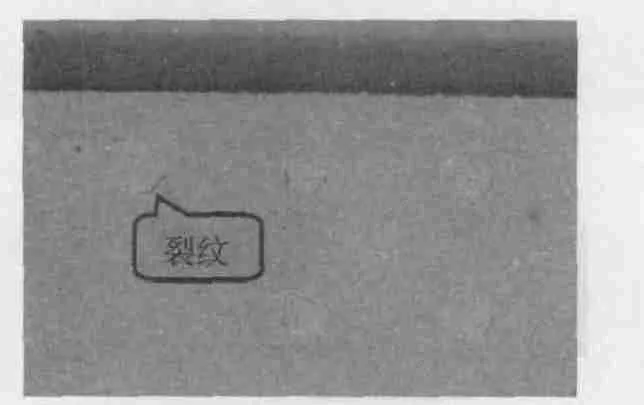

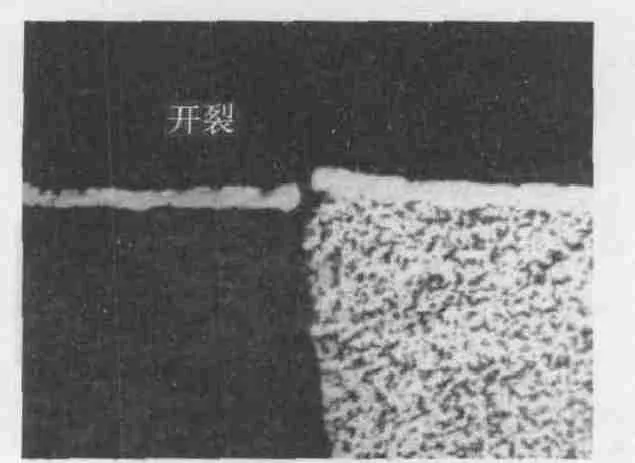

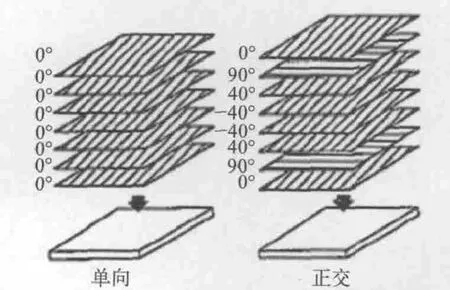

填充浆料的热膨胀系数与瓷带的热膨胀系数不匹配,这样在烧结后温度下降时陶瓷和金属界面就可能产生微裂纹。加之通孔深度比导带的金属厚度大,因此热应力效应更加显著,微裂纹也就更加明显。从图3中可以看出在通孔金柱的周围有明显裂纹,图4为通孔的纵剖面图,可以观察到通孔与瓷带界面有裂纹。此试验结果同理论推算结果相一致。为解决此问题,可行的方法是减少通孔热应力即减小金属/陶瓷界面的机械性能,具体指通过改善各层中布线及层间过孔的分布及一定角度的布线来实现。在低温共烧时,陶瓷/玻璃复合材料是和各层中布线金属及过孔导体共同形成的,在叠层时将各层瓷片按一定角度排列[2],可有效改变通孔热应力的形成,如图5所示。

在经过详细的实验后,可利用ANSYS等软件求解基板内部的三维稳态和瞬态温度场分布、应力分布等,通过其后处理的分析计算结果,优化基板结构设计与热设计。根据应力和温度分布结果,对LTCC各区域的图形进行细化处理,实现金属/陶瓷界面的热应力最小化。

图3 陶瓷和金属界面裂纹

图4 裂纹通孔的纵剖面

图5 各层瓷片不同角度排列图

4 金属化通孔材料收缩率的控制

陶瓷材料的收缩率已确定,那通孔壁的收缩率也已确定,因此通常改变通孔材料的收缩率来与陶瓷材料的收缩率相匹配。如果通孔材料的收缩率大于生瓷带的收缩率,瓷带可能承受较大的张力,当这张力超过一定值时就导致通孔界面间发生裂纹。当通孔材料收缩率小于瓷带收缩率时,瓷带产生过大压力可导致通孔凸起,内应力增大一定值,同时凸起通孔对多层基板来说也是不允许的。

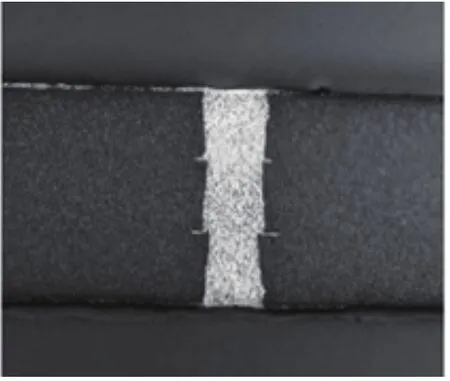

金属化通孔烧结收缩率的控制可以通过导体层的厚度、烧结曲线与基板烧结收缩率的关系、叠片热压的温度和压力等方面来实现。在共烧过程中,浆料中的有机载体在500 ℃左右分解完全,留下导体和玻璃的多孔膜。随着温度的升高,导体材料开始烧结,收缩形成多孔结构,浆料处于低密度疏松状态,需玻璃粉从多孔膜中熔化渗出,起到润湿和引导作用。导体烧结好的烧结膜结构,表面光滑平整,浮出烧结膜的未烧结玻璃粉少,导体粒子之间连接紧密,可形成良好的导电网络,微孔间隙少[3]。导体的厚度至关重要,过厚易形成孔口开裂,针对不同的导体厚度实验,结论为烧结厚度在7~12 μm为最优导体厚度。如图6所示膜厚12 μm,通孔烧结后效果很好。

图6 膜厚及通孔剖面图

导体和陶瓷的烧结收缩行为失配,可通过优化烧结工艺,同时改变各材料的粉料参数来改进。材料出厂定下后,改变是不可能的,通常是通过优化烧结工艺来实现。从图7导体与陶瓷材料烧结收缩率关系图可知,ΔT表示两种材料烧结收缩的开始温差,ΔS表示烧结完成时的最终烧结收缩差。ΔT是导体/陶瓷界面之间附着缺陷产生的原因,ΔS是由于基板内部形成类似孔穴及导体表面烧结密度不均产生的[2]。因此烧结曲线控制是关键,LTCC的烧结处理过程包括排胶和烧结两个过程,其工艺参数的变化都会对收缩率产生较大的影响。排胶、烧结速度、升降温速度需根据基板厚度及不同的材料而定。烧结工艺的关键是烧结曲线和炉膛温度的均匀性,它对烧结后基板的平整度和收缩率有很大的影响[4]。炉膛温度均匀性差,基板烧结收缩率的一致性就差。同时,烧结阶段升温速度过快会导致烧结后基板的平整度差、收缩率大。

图8 烧结后通孔剖面图

叠片热压的温度和压力也是影响通孔金属化质量的关键工艺。随着热压压力的增大,收缩率减小,二者呈非线性关系,压力达到某一数值时,收缩率下降的趋势减小。等静压工艺对LTCC收缩率及基板各种性能有着很大的影响。通过调节等静压的温度、压力、预热时间、保压时间等来确定最优化的等静压工艺参数。表2所示为Dupont 951生瓷片的多组等静压工艺实验参数。

表2 等静压工艺不同参数实验数据

在相同的烧结条件下,上述Dupont 951试样收缩率结果如表3所示。

表3 X、Y、Z方向收缩率数据

从上述试验结果可以看出,对于DuPont 951生瓷片,当温度75 ℃、压力为3 000 psi、预热时间和加压时间为30 min时获得样品的X、Y方向收缩均匀,且与试验前设置的缩放比例最匹配,烧结后通孔剖面图如图8所示,效果很好。

5 结论

通孔金属化技术是获得性能优良的LTCC多层基板的关键技术之一。欲获得理想的通孔金属化效果,必须采用合适的通孔填充工艺技术和工艺参数;合理设计控制通孔浆料的收缩率和热膨胀系数,使通孔填充浆料与生瓷带的收缩尽量一致,以便降低材料的热应力;金属化通孔烧结收缩率的控制可以通过导体层的厚度、烧结曲线与基板烧结收缩率的关系、叠片热压的温度和压力等方面来实现。通过上述三方面影响因素的研究,可获得性能优良的LTCC基板通孔金属化性能。

[1]LESZEK GOLONKA,Low temperature co-fired ceramics(LTCC) microsystems Optica Applicata[J].2011,41(2)30.

[2]今日佳彦.Multilayered Low Temperature Cofired Ceramics(LTCC) Technology[M].北京:科学技术出版社,2010.33-38,40,105.

[3]何建锋.LTCC基板及制造技术[J].电子工艺技术,2005,26(2):80-82.

[4]周峻霖,夏俊生,侯育增,洪明.带框LTCC生瓷烘干技术[J].电子与封装,2011,11(4):6-11.