双微机励磁调节器数据跟随及故障切换

刘 伟,张朕滔,谭宇航

(重庆理工大学电子信息与自动化学院,重庆 400054)

发电机组励磁调节器是励磁控制系统的主要部分和核心部分。它能感受到发电机组的机端电压、机端电流或其他参数的变化,然后对励磁功率单元施加控制作用[1]。随着控制策略的发展和新技术、新器件的不断出现,励磁调节方式从手动发展到自动,调节器功能从单一电压调节发展到多功能的励磁控制。现代发电机组对励磁调节器的可靠性要求越来越高,单微机励磁调节器控制已经不能满足可靠性的要求,因此现阶段主要采用的是双微机双通道热备用励磁系统。但在双机热备用自动切换时,为了保证切换过程中不引起发电机组机端电压及无功功率的波动,必须要求双机热备用的元件参数、综合放大单元的输出特性等做到一致[2-3]。传统的双微机故障检测与切换通常运用外围逻辑电路进行故障判断,并配合合理的逻辑关系进行故障切换。此类方法原理简单,可靠性高,但是外围电路臃肿复杂。本文利用DSP中丰富的通讯功能实现双机之间的数据跟随,充分运用DSP中断服务子程序,配合位置式PID算法实现对发电机组双机励磁调节器之间的数据跟随和工程运用中典型故障的无扰动自动切换[4-13]。

1 双微机励磁调节器系统组成

双微机励磁调节器系统工作通道与备用通道整体均相互独立。本系统采用如图1所示的硬件结构。图1中:DSP调节器A采用TMS320F2810芯片,是该系统的主机励磁调节器,由模拟量数据采集单元、开关量输入输出单元、人机接口单元、通讯单元等构成,主要完成数据采集、计算、触发脉冲形成以及与热备用机B数据通讯等功能;DSP调节器B是双微机励磁调节器的备用机,组成单元与DSP调节器A相同,该调节器工作于跟踪调节器A和正常调节两种状态。当工作于跟踪状态时,DSP调节器B主要完成数据采集、电参量计算、双机之间的数据跟踪与通讯、触发脉冲形成等功能;当处于正常调节器状态时,和DSP调节器A完成相同的调节功能。高效eCAN通讯是双微机励磁调节器的最大特点,使得双机实时了解彼此的工作情况和工作状态,相互之间交换数据信息。切换电路发生在双微机励磁调节器正常运行过程中。当主机励磁调节器A发生故障时,通过DSP的中断响应功能迅速发现故障,经过开关量输出到切换电路完成从A到B的故障切换。开关量输入通常包括屏内输入信号(停机灭磁、灭磁开关信号、起励信号、信号公共端)和屏外输入信号(断路器触点、中控室增磁、中控室减磁、中控室切除)。模拟量输入通常包括励磁电流信号、励磁电压信号。

图1 双微机励磁调节器硬件结构

2 数据跟随

双微机励磁调节器系统要实现数据跟随,首先要求两个励磁调节器A、B之间相互通信,实现双调节器之间状态量和测量值的实时交换。当调节器A正常运行时,调节器B跟随其调节器A的运行状态;当调节器A出现故障需要调节器B投入运行时,才能实现故障切换时的无扰动切换。所以双微机之间通信能力的好坏将直接影响到整个双微机励磁系统的可靠性。本文采用TMS320F2810提供的eCAN网络通讯方式,通过对其邮箱分配进行设计,最后实现双微机之间的相互通讯。

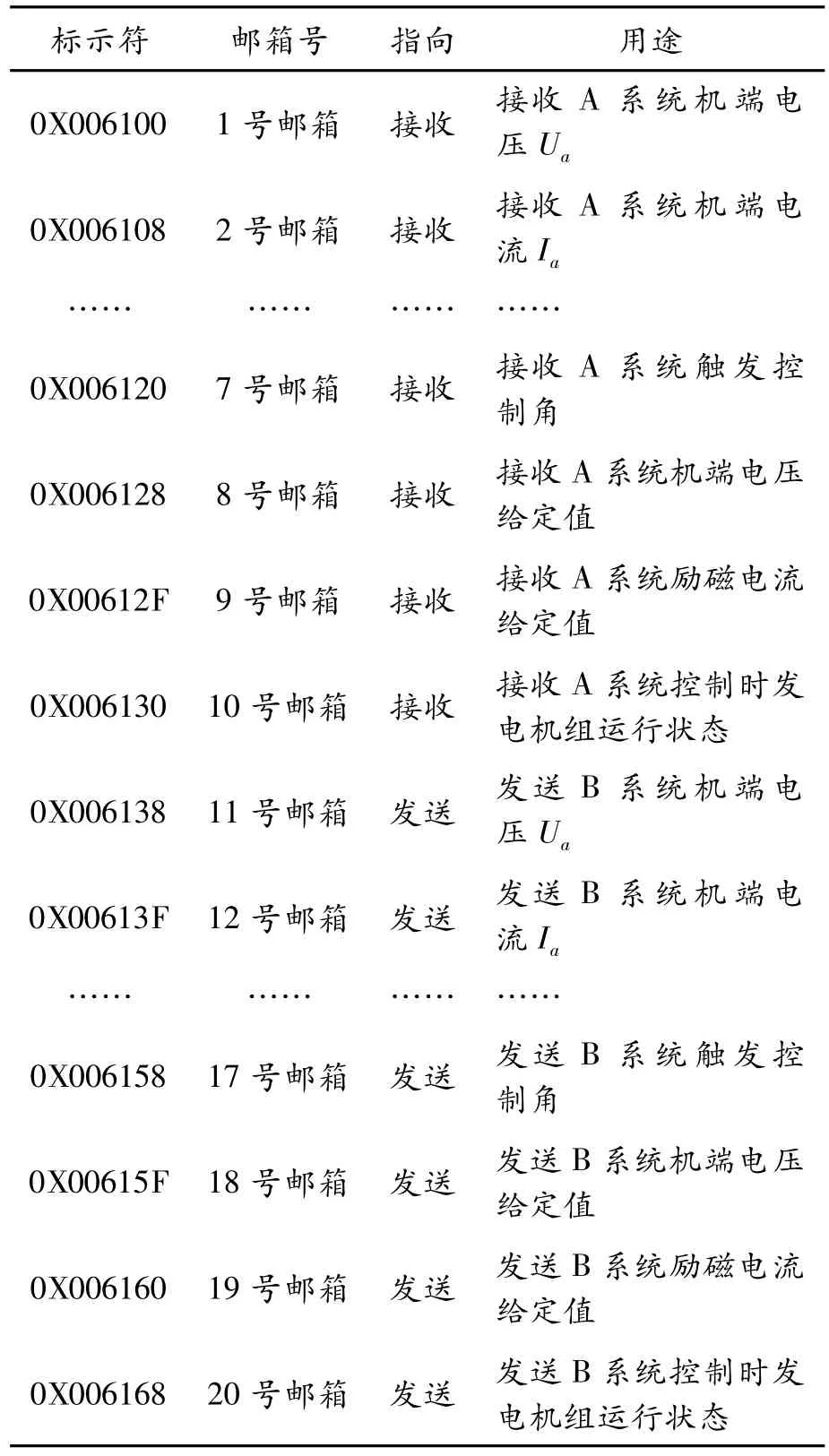

eCAN模块有32个邮箱,共占用512字节的存储空间。也就是说,每一个邮箱具有16字节的存储空间。对于本次双微机调节器系统的A、B双方,在发送本机状态量的同时,还需要接收对方所发送的数据信息。双微机之间需要相互通讯的状态量及数据量包括发电机组机端电压信号、发电机组机端电流电压给定值、励磁电流、励磁电流给定值、触发控制角,以及发电机组运行状态。eCAN模块支持多节点的数据发送和接收,只要合理设置各个邮箱的标示符就可以实现双微机之间的数据跟随。具体的邮箱分配如表1和2所示。

表1 A系统邮箱分配

表2 B系统邮箱分配

3 跟随系统故障检测及自动切换

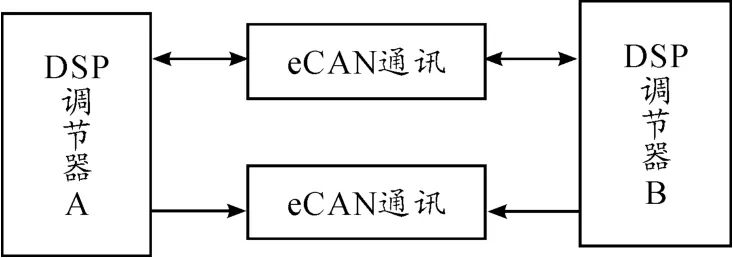

本文利用eCAN网络实现了双微机之间的数据实时通讯,因此eCAN网络通讯在双微机励磁控制中起着至关重要的作用。当eCAN网络通讯在发电机组运行过程中发生故障时将对整个机组产生严重的影响。传统方法一般设置2条eCAN网络通讯,如图2所示。当微机控制器A和eCAN网络通讯同时发生故障时,利用备用eCAN网络通讯硬件冗余的方式实现对微机控制器A的数据跟随,完成双机之间的无扰动切换。该方法原理简单,工程上易于实现,但可靠性不高,硬件电路臃肿。

图2 eCAN通讯网络硬件原理

本文采用基于软件冗余的方法解决eCAN网络通讯发生故障时双机的无扰动切换。首先利用DSP芯片CAN模块与邮箱相关的中断完成对eCAN网络通讯的故障判断。工作于eCAN模式时,0~31号邮箱都可以发送或者接收中断,所以本文采用“请求-应答”模式进行故障判断。当邮箱在规定的时间内没有接收信息或者完成发送信息后,则会产生一个超时事件,超时状态寄存器CANTOS的位TOSn和全局中断标志寄存器CANGIF0/1的位MTOF0/1将被置位。如果CANGIM寄存器中的屏蔽位MTOM已经置位,则邮箱超时会产生中断,相应的中断线向PID控制寄存器提出中断请求,并启动定时寄存器TICNT。当接收邮箱连续几个周期收到消息时,定时器寄存器TICNT将与设定的周期寄存器产生周期中断,此时微机处理器响应此周期中断,说明eCAN网络发生故障。

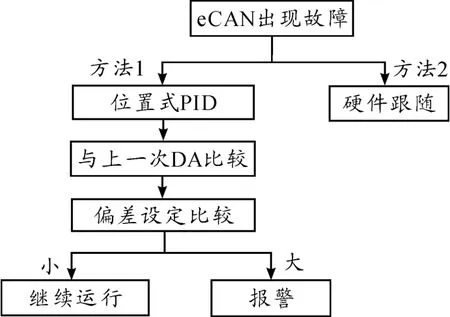

当eCAN通讯网络发生故障时,运用软件冗余实现该跟随系统的故障切换,流程原理框图如图3所示。

图3 软件冗余流程原理框图

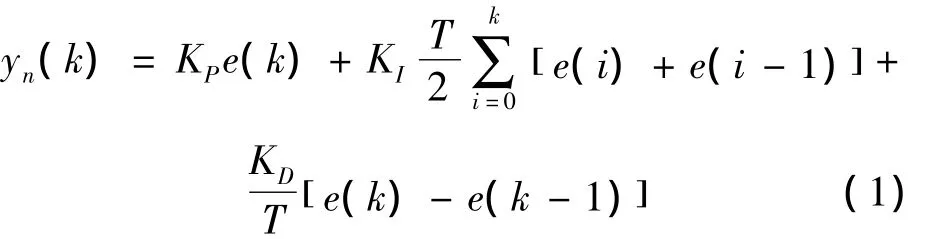

当双微机励磁控制系统的eCAN通讯网络出现故障时,双微机之间不能实现实时通讯。此时利用位置式PID算法实现对原主机控制量的跟随,从而完成双微机之间的无扰动切换。式(1)为位置式PID算法的基本原理。

其中:y(k)为k时刻的输出控制量;e(k)为k时刻的偏差值;e(k-1)为k-1时刻的偏差值;e(i)为i时刻的偏差值(i=0-k);T为采样周期;KP为比例系数;KI为积分系数;KD为微分系数。

虽然备用微机在机组中未投入系统工作,但其一直处于热备用状态,该状态下微机实时采集机端电压、机端电流等数据,但微机处理器采集到的数据因外围硬件电路等原因会导致不一致,故现场数据往往存在巨大的差异。为了避免在切换时由于双微机之间采集到的数据存在差异引起电压等的过大波动,故采用位置式PID算法对备用机组采集到的数据进行处理,这样,当从主机切换到备用机时保持了双机数据之间的一致性。应用位置式PID算法将数据输入微机处理器运算,微机处理器的数字输出量经过D/A电路转换得到模拟输出量,该模拟输出量直接用于控制发电机组励磁系统的励磁电流,因此该模拟输出量是否符合标准十分关键。通常将该模拟输出量与设定的输出量进行比较,如满足偏差则要求系统继续使用备用机为主机,使控制系统正常运行,如偏差过大或过小则报警。

另外一种方法是利用DSP微机处理器丰富的数据A/D采样端口,直接对主机发生故障时D/A模拟量输出电路的模拟量进行采集,并将此模拟量直接设定为备用机的初始值。该方法原理简单,数据可靠,但是TMS320X2810 DSP处理器有16路A/D采样通道,针对无多余A/D采样的控制通道系统时将不再适用。

4 系统测试实验

双微机励磁要实现双微机之间的状态跟随、故障模式下的自动切换,首先要对其通信进行测试,主要目的包括:保证通信的实时性和准确性;加入通信之后在故障模式下能满足双机无扰动切换的数据跟随条件。

本文的eCAN通讯测试实验是将主机调节器A采集到的状态数据量通过eCAN通讯发送给备用机调节器B,将备用机调节器B的状态数据与主机调节器A的测量数据进行比较,结果见表1。表1中的实验数据如机端电压、机端电流、机端电压给定为标么值格式,触发控制角为有名值格式。通过表3可以看到:所采用的eCAN通信网络的准确度能达到99.7%,满足了对数据跟随的精度要求。

表1 数据比较

eCAN通讯测试完成之后,将针对双微机励磁系统最核心的系统自动切换功能进行切换实验,模拟在工程上最容易发生的两类故障下的系统切换,即eCAN通讯模式在正常情况下的故障无扰动切换和当eCAN通讯模式与主机同时发生故障时的故障无扰动切换。

4.1 eCAN通讯模式正常情况下的故障无扰动切换

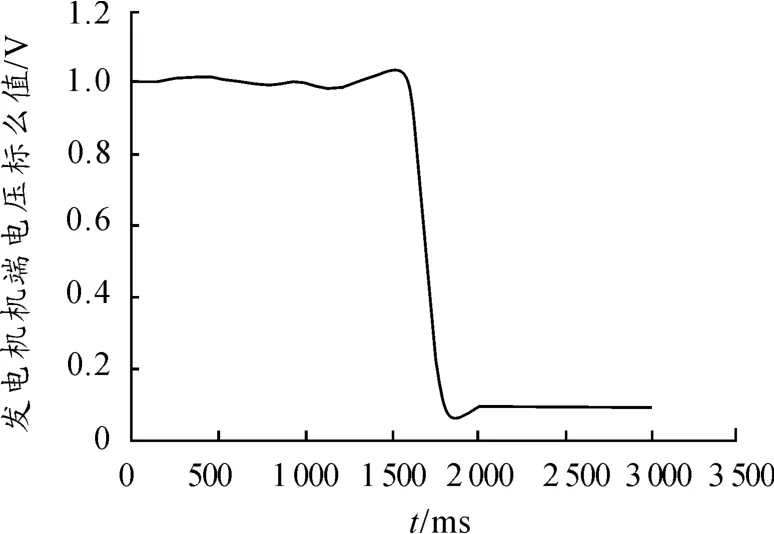

本次实验验证eCAN通讯模式是否正常,模拟主机励磁调节器A发生故障时,系统能否及时进行故障检测及无扰动切换到备用调节器B。而引起调节器A发生故障的类型很多,本次实验用假设调节器A发生掉电事故来模拟主机调节器A发生故障。对于单微机控制的励磁系统来说,如果调节器发生掉电事故,调节器将无法发出触发脉冲。如图4所示,单微机系统发电机组已处于空载状态,图中记录的是发电机组的机端电压,通过记录图形可清楚看到机端电压降快速下降至0。

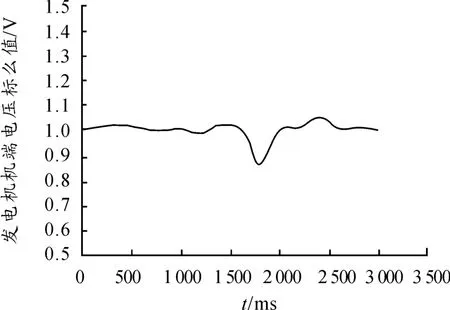

对于本文设计的双微机控制励磁系统,当发生此类事故时,系统将快速切换到备用系统调节器B,如图5所示。当模拟事故时,发电机组机端电压波形快速达到稳定状态,基本实现了无扰动切换,明显提高了系统可靠性。

图4 单微机控制故障时机端电压波形

图5 双微机控制故障切换机端电压波形

4.2 eCAN通讯模式发生故障时的故障无扰动切换

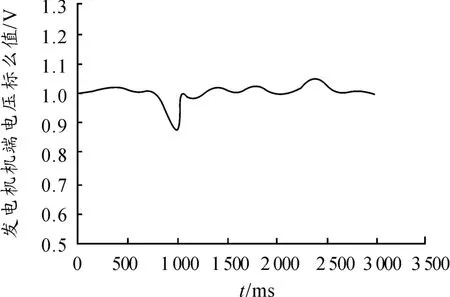

本次实验验证eCAN通讯模式在与主机励磁调节器A同时发生故障时,系统能否及时进行故障检测及无扰动切换到备用调节器B。主机故障同样采用掉电事故模式,eCAN通讯网络采用直接断开模拟eCAN通讯故障。图6为双微机励磁系统正常运行时的机端电压输出波形。图7为模拟eCAN网络通讯与主机励磁调节器A同时发生故障时机端电压输出波形。

图6 双微机控制正常运行时的机端电压输出波形

图7 双微机控制故障切换的机端电压输出波形

通过图6、7的对比发现:模拟事故发生时,机端电压波形与正常运行情况下的波形相比没有明显变化,可在很短的时间内重新达到稳定状态,基本做到了无扰动切换。

5 结束语

研究了发电机组励磁系统在故障模式下,利用DSP控制的双微机系统中的eCAN通讯网络实现数据跟随;针对工程运用中发现的典型故障,通过DSP丰富的中断服务子程序实现双机无扰动切换;利用模拟故障实验分别验证了在eCAN通讯网络正常与故障模式下的双机切换策略的正确性。结果表明:相比传统采用的硬件电路,本文方法不但保持了可靠性,且明显降低了整个微机控制器外围电路的复杂性。本文方法广泛适用于可靠性较高的发电机组控制系统。在实际工程运用中,发电机组励磁系统故障的预测与预判同样具有现实意义。如何在现有软硬件资源条件下实现故障预判将是后续研究中待解决的问题。

[1]陆继明,毛承雄,王丹.同步发电机微机励磁控制[M].北京:中国电力出版社,2006.

[2]刘取.电力系统稳定性及发电机励磁控制[M].北京:中国电力出版社,2007.

[3]王仲生.智能故障诊断与容错控制[M].2版.西安:西北工业大学出版社,2005.

[4]顾卫刚.手把手教你学DSP—基于TMS320X281X[M].北京:北京航空航天大学出版社,2011.

[5]朱勺乐.基于DSP的同步发电机双微机励磁系统的研发与开发[D].西安:西安理工大学,2006.

[6]杨华丽.双机热备用同步发电机励磁控制系统设计[D].天津:天津理工大学,2007.

[7]张伟.发电机励磁状态监测与故障诊断系统试验研究[D].西安:西安理工大学,2009.

[8]强宁,郭迎清.基于双DSP的切换及控制系统设计[J].测控技术,2008,27(6):52 -55.

[9]张鸿斌.基于DSP的步进电机控制系统的设计[J].四川兵工学报,2013(7):88-91.

[10]张家波,杨庆,刘兴迪.OFDM基带处理器的DSP设计与实现[J].重庆邮电大学学报:自然科学版,2013(4):475-479.

[11]王越,甄长飞.无刷直流电动机的DSP控制[J].重庆理工大学学报:自然科学版,2012(3):75-78.

[12]杜成康,杨国清.基于DSP的双微机励磁故障检测及自动切换系统研究[J].广西电力,2008,6:1 -5.

[13]蒋云平,陈树棠.基于ARM的励磁调节器故障切换设计[J].福建电力与电工,2007,27(4):13 -14.