同步器锁销断裂分析

乔湘鹤, 蒙远春 ,张建军

(浙江万里扬变速器股份有限公司研究院,浙江金华 321000)

同步器锁销断裂分析

乔湘鹤, 蒙远春 ,张建军

(浙江万里扬变速器股份有限公司研究院,浙江金华 321000)

锁销断裂是锁销同步器易出现的故障。为解决这个问题,对同步器锁销进行受力分析,结合有限元分析对锁销结构进行有针对性的改进,明显改善了锁销的受力情况。

同步器;锁销;断裂分析

Abstract:Locking pin fracture is a commom fault for synchronizer. To solve the problem,the force analysis for the synchronizer locking pin was done. Combining with finite element analysis results,the structure of the locking pin was improved.Then the stress condition of the improved locking pin was improved.

Keywords:Synchronizer; Locking pin; Stress analysis

0 前言

同步器是变速器发展过程中最重要的发明之一,更是汽车发展过程中最重要的发明之一。其寿命以及使用情况是变速器性能指标中关键一环。锁销同步器是商用车领域中最常用的同步器之一,其锥面直径不受齿套限制使得它在商用车变速器中的低挡位置的使用频率更加频繁。图1为变速器二轴装配图。

虽然锁销同步器的结构使得它在同步器磨损、后备量等方面的故障频率都较锁环同步器明显偏低,但是从市场维修情况来看,锁销断裂是大部分锁销同步器的一个通病。而各大变速器厂家对于锁销断裂通常采用的措施是简单地由3个锁止销改为6个锁止销,或者直接把锁销的直径增大,然后由市场进行验证,并没有一个合适的理论方法对此进行分析改进。

1 故障模式

锁销两端直径一般为8~9.5 mm,中间段的直径一般为9.5 mm,材料一般采用40Cr等。从市场故障件来看,同步器锁销断裂主要集中在锁销的1和2两处,如图2所示。

2 锁销受力分析

常用的锁销式同步器换挡过程如下:换挡拨叉带动滑动齿套向被同步齿轮移动,滑动齿套通过弹簧及钢球带动定位销移动,定位销将同步环推向被同步齿轮的锥盘,使同步环与被同步齿轮的锥盘接触,这时因为速度差的缘故,同步环带动锁销与滑动齿套相对偏转,滑动齿套上的锁止面与锁销的锁止面接触;滑动齿套带动锁销移动,使同步环的锥面与被同步齿轮的锥盘锥面接触,产生摩擦力矩,在摩擦力矩的作用下,滑动齿套和被同步齿轮速度趋于一致,同步过程完成后,滑动齿套爬过锁止销的锁止面,齿套内花键挂上被同步齿轮的接合齿,完成换挡。

2.1 普通换挡受力分析

从换挡过程中可以分析,在完全理想的情况下,锁销受力情况如图3所示。

F=Wcosθ+μWsinθ

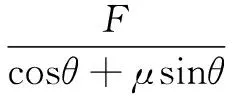

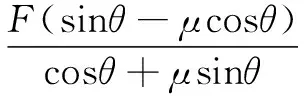

得到齿套受到的切向分力

其中:F为齿套受到的拨叉力,按照一般变速器设计要求,这个力最大不超过600 N;μ为齿套锁止面和锁销锁止面之间的摩擦因数。

若锁止角为90°,θ=45°,F=300 N,因为μ越大Fr越小,设μ=0,则Fr=F=300 N。

2.2 极限受力情况分析

变速器同步器换挡是一个转动惯量的同步过程,见图4。

图中,Jc为输入端一轴和离合器从动片等零件的转动惯量;Mc为离合器阻力矩;ωc为输入端角速度;Mf为同步环摩擦力矩;Mv为汽车行驶阻力矩;ωv为输出端角速度;Jv为输出端转动惯量。

一般情况下除了倒挡和1挡外,基本都不存在静止或者低速挂挡的情况,一般都是两个挡位之间的转换,如2挡→空挡→3挡、3挡→空挡→2挡等,都是一个运动中的过程,所以这里不能简单地以静受力模型进行受力分析。

以3挡减2挡为例,当同步器挂在3挡时,同步器总成与主轴3挡齿轮转速一致,当同步器挂到空挡时,在一定时间内,同步器总成仍旧与3挡转动速度相同,当同步器继续向2挡作用时,同步环在定位销的作用下与2挡齿轮锥体接触,在一瞬间,同步环与2挡转速一致,导致同步环与齿套产生转速差,从而产生一个冲击力后,同步环再次脱开2挡锥体,与齿套转速一致。

在同步环与2挡齿轮第一次接触且与齿套冲击之前,可以认为此时同步环上的转动惯量与2挡齿轮一致。根据动量矩定理可列出下列方程式:

J·Δω=FtR

式中:Δω为角速度差;J为输入转动惯量;R为锁销分布圆半径;冲击时间为t;F为冲击力。

转动惯量的转换基本公式为

各挡的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换

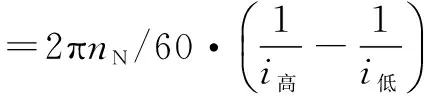

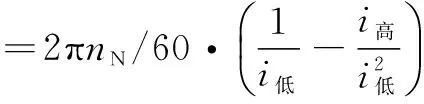

角速度差Δω的计算。在理论设计计算中,一般是按角速度差的最大值计算,所以只有假设在两个角速度中有一个是相当于发动机最大功率时的转速值,才是同步过程中的最大角速度差。从而可以推导出以下公式。

(1)低挡换高挡

(2)高挡换低挡

根据以上公式,某6挡变速器,假设发动机最大转速为2 600 r/min,2挡速比为3.727,3挡速比为2.263,4挡速比为1.393,5挡速比1,6挡速比0.789,锁销分布圆半径为0.063 25 m,从动盘直径φ330 mm。假设冲击时间为0.1 s,则3挡减2挡时可以算出

F3-2≈2 723 N

4挡减2挡时可以算出

F4-2≈11 610 N

如果由4、5、6挡位强行减挡,则因为角速度差的增大,力F会进一步增大,因为属于特殊情况,文中不对此进行计算。

3 锁销模型分析

根据上面所算的受力情况,铆接状态如图5所示。

图5中,1、2、3为3个锁销铆接后的锁销与同步环的接触面。

通过Workbench分析,在受力600 N的情况下锁销不会产生任何问题。主要分析受力为2 700 N时的应力。

假设图5中的3处地方均能够很好地接触,固定锁销,分析结果见图6。

假设图5中的2、3两处地方均能够很好地接触,固定锁销,分析结果见图7。

4 优化改进

根据以上分析,如果完全按照设计意图,3个接触面均能较好地接触,进行支撑,锁销基本不会产生损坏,而当3个接触面中的1号接触面不能较好地接触,导致只有2个面受力时,会直接导致锁销的薄弱处产生一个危险点,即图7中的max点。为了保证锁销受力,加强1号接触面的支撑强度,首先对产品图和工艺进行优化。

在图8中1处允许有一个内凹的小角度,使同步器的铆接和压装过程中端面大面积接触,且是外圆接触,保证了锁销的受力状况为图6所示的状况。按照图9在锁销与同步环接触位置增加沉台,在锁销受力位置1处局部增大锁销直径,使得锁销最大的外圆可以辅助支撑,从而明显改善锁销受力情况,得到图10的分析结果。可见:改进后锁销的应力进一步减小。

图8 锁销改进简图一

图9 锁销改进简图二

【1】 姜玉明.扭转轴在冲击载荷作用下冲击应力和动载系数的计算[J].南京农业大学学报,1994,17(4):138-141.

【2】 刘维信.汽车设计[M].北京:清华大学出版社,2001.

FractureAnalysisforSynchronizerLockingPin

QIAO Xianghe, MENG Yuanchun, ZHANG Jianjun

(Transmission Research Institute ,Zhejiang Wanliyang Transmission Co.,Ltd., Jinhua Zhejiang 321000, China)

2014-05-05

乔湘鹤(1980—),男,学士,工程师,从事变速器、减速器方面的开发设计工作。E-mail:wind_q@sina.com。