船用中厚板EH36多层多道焊接的残余应力研究

吴俊峰,王 匀,王诚强,朱 凯,许桢英,殷苏民

(江苏大学机械工程学院,江苏镇江 212013)

0 前言

多道焊接产生的动态应力应变过程及随后出现的残余应力应变[1]加剧了海工装备组件许多的退化机制,如应力腐蚀裂纹、蠕变和焊件疲劳裂纹的萌生[2-3]。残余应力除了加速疲劳损坏,还会引起断裂事件。为保证结构的安全性,掌握焊接残余应力的分布规律并对其进行调控十分关键。

随着有限元技术的发展,焊接过程中的材料非线性和几何非线性等问题在数值上得以解决,可实现对焊接残余应力、焊接变形以及焊接过程瞬态的分析模拟[4-6]。澳大利亚 Flores-Johnson,E.A.[7]等人研究了焊后残余应力对奥氏体不锈钢板弹道性能的影响,通过ABAQUS动态分析发现焊接过程中产生的塑性应变对弹道性能有负面影响。德国Heinze,C.[8]等人考虑材料和温度的非线性关系、相变和由相位变化引起的体积变化等因素,研究了多道焊三维瞬态数值计算以及预热和层间温度对焊接残余应力的影响。澳大利亚Muransky O.[9]等人研究了塑性理论对于预测焊接残余应力场的作用,通过比较模拟预测和实际焊后残余应力,发现采用各向同性硬化模型和运动硬化模型的混合模型能够定量准确的预测焊接残余应力。

本研究结合热弹塑性理论和热-结构耦合方法,利用生死单元法对船用中厚板EH36的多层多道次焊接过程进行数值分析,定量分析焊接接头温度场和残余应力场,预测残余应力在焊接接头各区域的分布规律,并通过实验验证模拟方法的正确性。

1 模型建立和实验验证

1.1 数值模型及焊接工艺参数

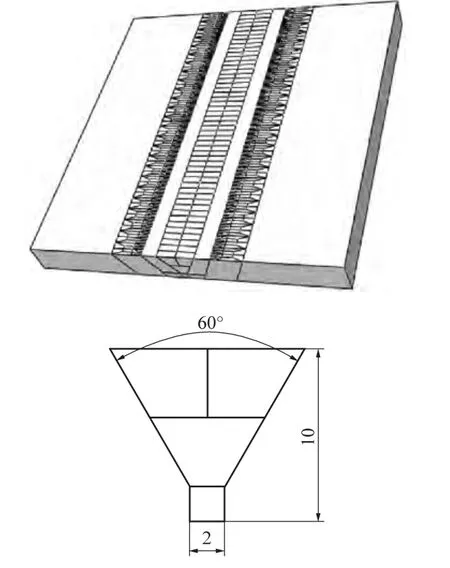

为了研究中厚板焊接残余应力的变化机理,本研究基于ABAQUS和二次开发技术,建立船用中厚板EH36焊接数值模型,如图1所示,数值分析选用的焊接工艺参数如表1所示。采用间接法热力耦合分析,应力求解的单元类型和热分析单元相兼容取C3D8R单元。将温度场分析结果.odb文件作为Predefined field场导入进行应力求解。

图1 几何模型

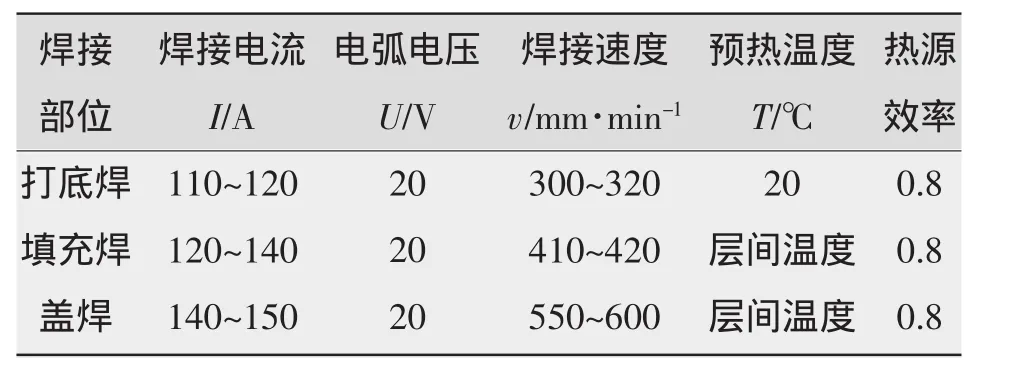

1.2 材料特性

材料的热物理参数及力学参数是温度的函数,其准确性影响着焊接分析结果的准确性。EH36各性能参数随温度的变化情况如图2所示。

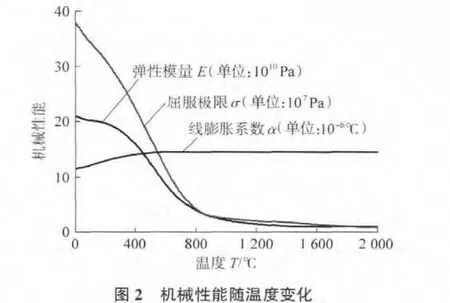

表1 焊接工艺参数

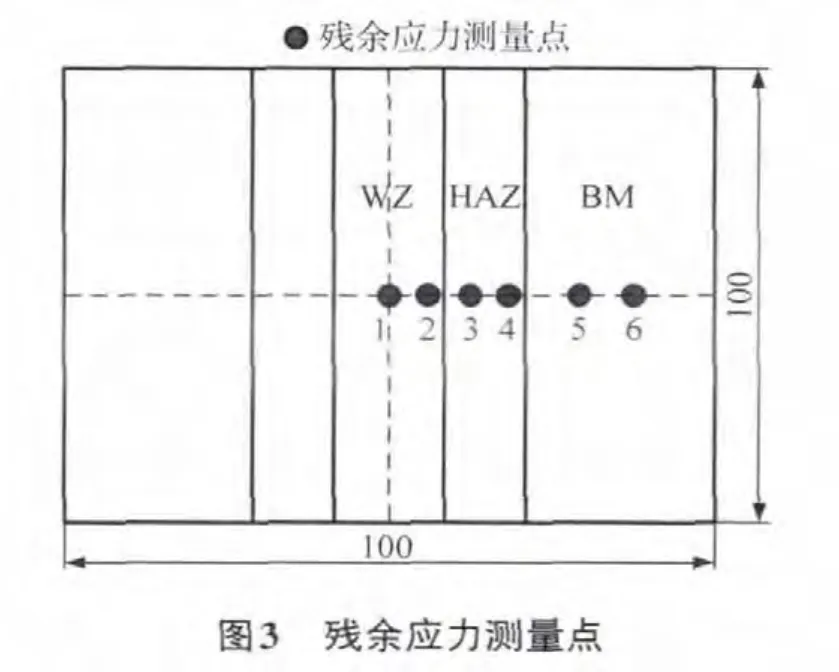

1.3 残余应力实验

为验证残余应力模拟计算结果的准确性,进行了实际焊件的残余应力测量,如图3所示。焊接试样与模拟试样计算采用的尺寸规格一致,材料为EH36,焊接方法为CO2气体保护焊。应力测量采用无损伤的X射线衍射法,试样在测量前进行金相砂纸打磨和抛光,等离子水清洗保存。

2 结果分析

2.1 焊接应力场

焊接残余应力场主要有平行于焊缝、垂直于焊缝和厚度三个方向的残余应力。由于模型厚度只有10 mm,主要研究焊接结构的横向残余应力和纵向残余应力。基于弹塑性理论,对结构分析进行热弹塑性假定:(1)材料屈服行为服从VonMises准则f=-ss=0;(2)塑性应变增量与应力状态服从流动准则 ;(3)塑性行为区遵循应变硬化法则;(4)与温度相关的力学性能、应力应变在微小时间增量内呈线性变化。

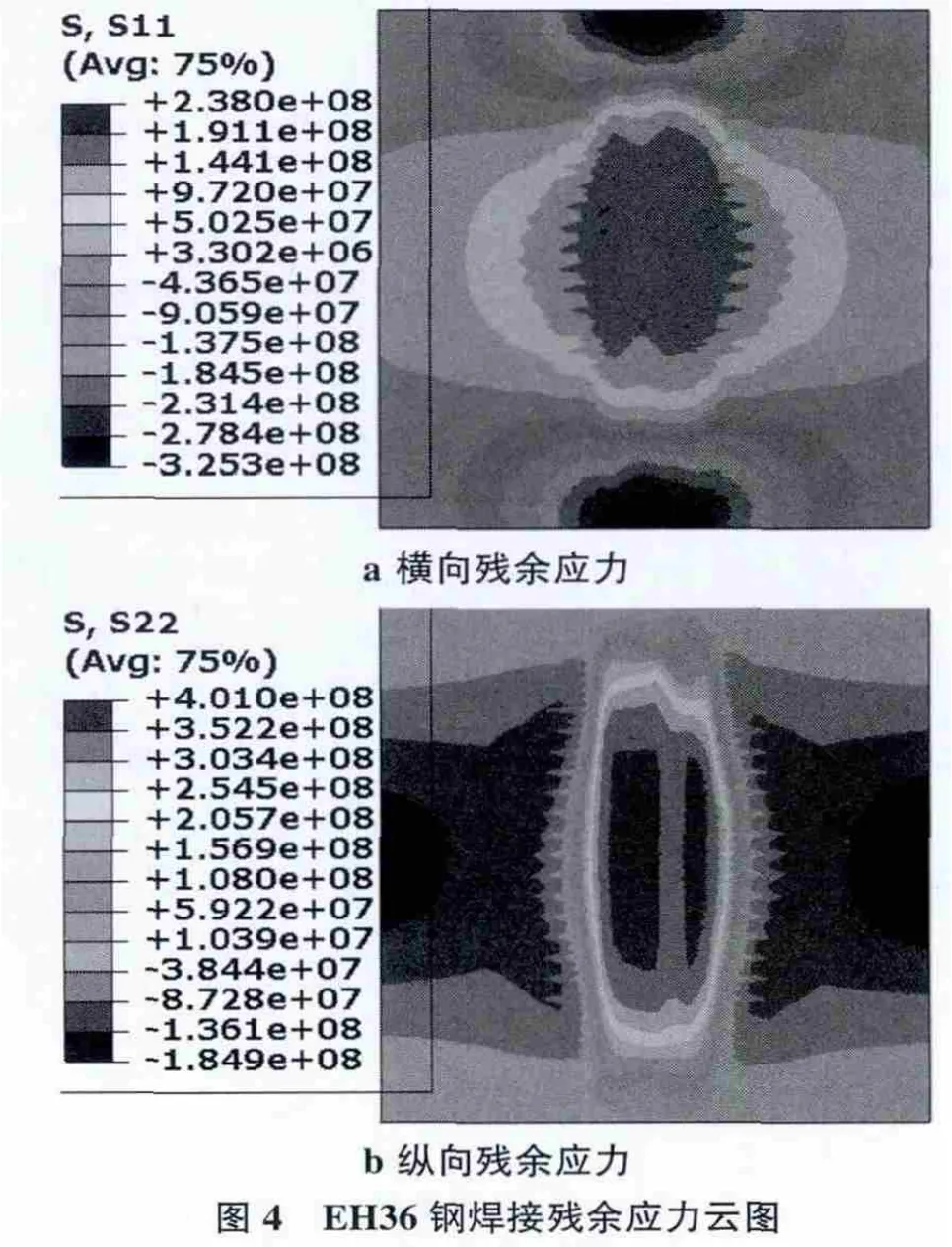

EH36钢焊接残余应力云图如图4所示。由图4a可以看到沿焊缝方向,横向残余应力在起焊处和收焊处表现出压应力,中间部位表现出较大的拉应力;图4b中,在垂直于焊缝方向纵向残余应力表现出中间为拉应力,两边为压应力。20 mm、80 mm的横截面处,应力都随着x的增大,纵向拉伸应力逐渐转为压应力,距焊缝中心约14 mm处,拉应力基本下降为零。在x=36 mm附近,由于焊缝的收缩并受到周围金属的作用,从而产生纵向压应力,峰值约为188 MPa。在y=100 mm处,焊尾应力变化复杂,但总体趋势为焊缝区拉应力,远离焊缝区压应力,并且应力的变化幅度最小,整体变化不到10 MPa,这与图4b中的云纹图吻合。

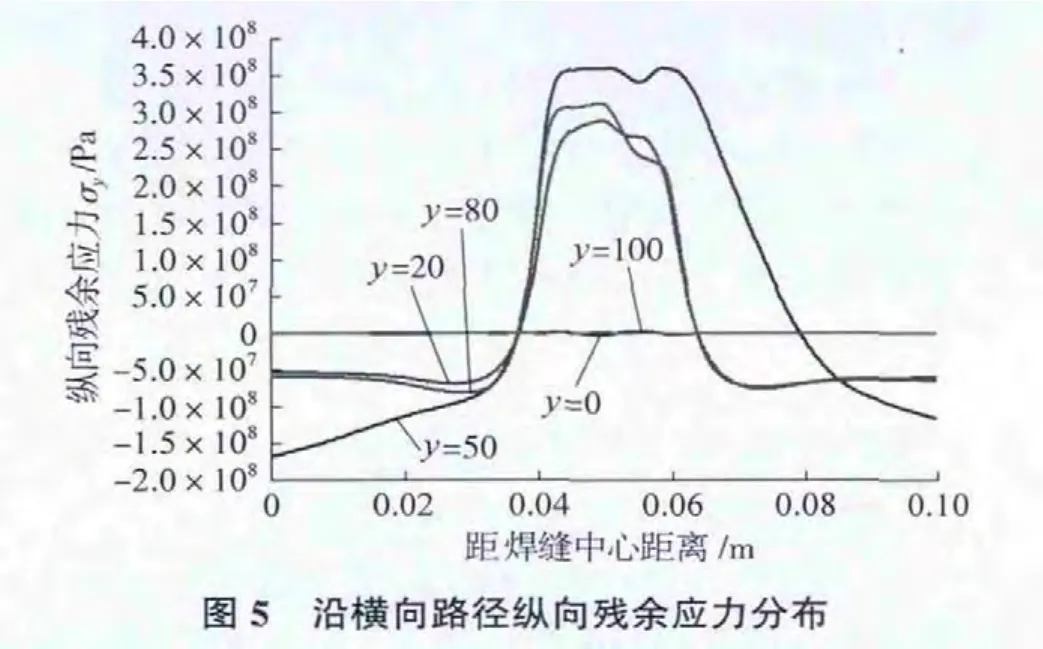

焊接变形和残余应力有着直接的关系,在此只讨论残余应力场。图5给出了y=0,20,50,80,100mm处沿横向路径纵向残余应力σy的曲线分布,可以看出,在焊缝区域纵向拉应力最大值约364 MPa,拉应力区很窄,很快过渡到压应力区。这是因为在焊接过程中焊缝区受热,产生局部熔化,形成熔池,随着热传导的作用,熔池中的液态金属凝固之后形成焊缝,从而产生不均匀的塑性变形,焊缝金属收缩受到拉伸应力,而焊缝附近的金属则由于膨胀受到压缩应力。在焊接结束时工件基本冷却到室温,在y=

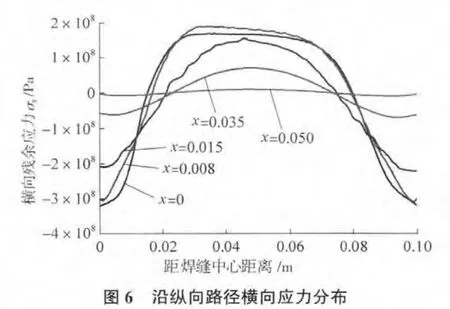

图6为横向残余应力σx的曲线分布。横向残余应力的形成机理较为复杂,它由两部分组成:一部分是由焊缝及其附近塑性区的纵向收缩引起;另一部分是由焊缝及其附近塑性区的横向收缩不同引起。从图6可以看出,在x=0、8、20 mm截面上,横向残余应力在焊缝两端形成较大的压应力,最大值为320 MPa,应力值接近于材料的屈服强度极限(σs为400 MPa),中间部分形成拉应力。这是因为随着焊接热源的移动,热源中心及其附近区域开始加热,材料刚开始处于弹性变形阶段,焊缝及近缝区由于热膨胀使得该区域受到压缩热应力的作用。随着进一步的加热,当热应力超过材料的屈服极限,材料进入塑性变形区,产生了不可恢复的塑性变形。当热源中心离开该位置,该区域逐渐冷却,材料的强度逐渐恢复,但是在加热过程中产生的塑性变形却难以恢复,从而使焊缝沿焊缝方向收缩。冷却后,相比周围区域,焊接区相对缩短、变窄或减小,因此这个区域呈现拉伸残余应力,周围区域则承受压缩残余应力。而在离焊缝较远处,x=35、50 mm,由于受到的热循环作用比较缓和,横向残余应力总体趋势也表现为焊缝两端为压应力,在中间部分形成拉应力,并且应力的变化幅度最小,整体变化不到20 MPa。

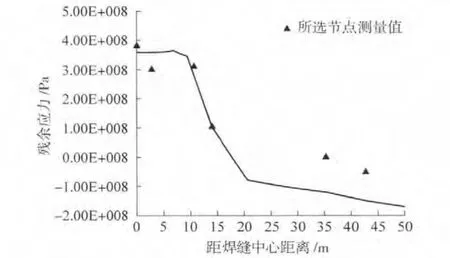

2.2 实验验证

工件y=50 mm横截面处的纵向残余应力实验值和模拟值的对比如图7所示。由图7可知,各测试点的残余应力模拟值与实际测量值基本吻合,但在数值上有一定误差。产生误差的主要原因如下:

图7 y=50 mm横截面处纵向残余应力实验值和模拟值的对比

(1)ABAQUS数值分析过程中做了多次迭代,而多次迭代累计本身就会产生误差。

(2)ABAQUS简化建模,如模型简化法、几何尺寸的选取等,故与实际存在误差。

(3)材料的物理性能是随温度不断变化的,而计算过程中取某些特定温度点的材料物理性能,故也会对计算结果造成一定误差。

(4)加载热源时,载荷只是施加于理想的单元上与实际情况会有些不同,从而造成一些误差。

(5)测量工件表面残余应力时,虽然对表面进行了抛光处理,消除了部分已附加的机械残余应力,但在焊接表面还是附加了一定的残余拉应力,所以测试实验结果与模拟结果存在一定误差,不过焊接结构残余应力大体分布趋势一样,说明了模拟结果的正确性。

3 结论

(1)整个焊件周围拉压应力交替变化,对称分布于焊缝两侧;纵向应力焊缝中心拉应力最大值达364 MPa,拉应力分布区域很窄并快速过渡到压应力;横向残余应力在起焊和收焊部位出现较高的压应力达320 MPa,而焊缝中间的大部分区域σx表现为拉应力。

(2)对比试验测量结果和模拟结果,两者吻合较好,证明了焊接模型的正确性。

:

[1]Withers P J.Residual stress and its role in failure[J].Reports on Progress in Physics,2007,70(12):2211.

[2]Laamouri A,Sidhom H,Braham C.Evaluation of residual stress relaxation and its effect on fatigue strength of AISI 316L stainless steel ground surfaces:Experimental and numerical approaches[J].INTERNATIONAL JOURNAL OF FATIGUE.2013(48):109-121.

[3]Lee K S,KimW,LeeJG.Assessmentofpossibility of primary waterstresscorrosion cracking occurrenge based on residual stress analysis in pressurizer safety nozzle of nuclear power plant[J].NUCLEAR ENGINEERINGAND TECHNOLOGY,2012,44(3):343-354.

[4]Yu T T,Gong Z W.Numerical simulation of temperature field in heterogeneous material with the XFEM[J].Archives of Civil and Mechanical Engineering,2013,13(2):199-208.

[5]Kong Fanrong,Ma Junjie,Kovacevic Radovan.Numerical and experimental study of thermally induced residual stress in the hybrid laser-GMA welding process[J].Journal of Materials Processing Technology,2011,211(6):1102-1111.

[6]Sun J H,Wu C S,Chen M A.Numerical Analysis of TransientTemperatureFieldandKeyholeGeometryinControlled Pulse Key-Holing Plasma Arc Welding[J].NUMERICAL HEAT TRANSFER PART A-APPLICATIONS,2013,64(5):416-434.

[7]Flores-Johnson E A,Muransky O,Hamelin C J,et al.Numerical analysis of the effect of weld-induced residual stress and plastic damage on the ballistic performance of welded steel plate[J].COMPUTATIONAL MATERIALS SCIENCE,2012(58):131-139.

[8]Heinze C,Schwenk C,Rethmeier M.Numerical calculation of residual stress development of multi-pass gas metal arc welding[J].JOURNAL OF CONSTRUCTIONAL STEEL RESEARCH,2012(72):12-19.

[9]Muransky O,Hamelin C J,Smith M C,et al.The effect of plasticity theory on predicted residual stress fields in numerical weld analyses[J].COMPUTATIONAL MATERIALS SCIENCE,2012(54):125-134.