催化裂化装置四旋分离系统内气相流场的数值研究

王 锐,王建军,赵 艳,金有海

(中国石油大学(华东)化工学院,山东 青岛 266555)

催化裂化装置四旋分离系统内气相流场的数值研究

王 锐,王建军,赵 艳,金有海

(中国石油大学(华东)化工学院,山东 青岛 266555)

采用雷诺应力模型(RSM)对两种催化裂化装置四旋分离系统内气相流动的三维流场进行数值模拟,分析了两种第四级旋风分离系统(简称四旋)内气相流场的特点。结果表明:在传统式结构中,储料罐内部分区域气流向上运动,不利于颗粒沉降,料腿内产生气流反窜现象,四旋内存在偏流,影响颗粒输送,结构设计不合理是导致颗粒堵塞的主要原因;改进式结构中,储料罐内气相速度很小,有利于颗粒沉降,料腿中周期性的二次涡影响颗粒的气力输送,可能对壁面产生磨损,四旋分离空间内流场稳定,有利于颗粒分离,改进式结构可以有效避免颗粒堵塞现象的发生。两种结构内部气相流场的对比为合理设计四旋分离系统结构提供了参考依据。

催化裂化 四旋分离系统 气相流场 数值模拟

炼油厂催化裂化装置能量回收系统中,第三级旋风分离器(简称“三旋”)是其关键设备之一[1]。三旋的作用是将再生器中前两级旋风分离器未能从再生烟气中分离出来的催化剂微粒分离出来,为烟气透平机提供净化的烟气,确保透平机长期稳定运转[2]。为了保证三旋高效运行,需要设置临界喷嘴对其卸料口进行抽气,但生产中发现,临界喷嘴磨损比较严重,因而许多炼油厂在三旋与临界喷嘴间设置第四级旋风分离系统(四旋),将三旋排出烟气中的催化剂进一步分离后再进入临界喷嘴。现阶段对于四旋分离系统的研究较少,多数集中在对旋风分离器的研究上。

目前,对于旋风分离器内气相流场的模拟,多采用k-ε模型、代数应力模型(ASM)、雷诺应力模型(RSM)以及大涡模拟等。旋风分离器内气流强旋转运动造成流场的各向异性,而k-ε模型基于各向同性假设,ASM考虑湍流各向异性,但对各向异性特征的描述能力有限,均不符合实际流动情况;大涡模拟虽然可以直接模拟各向异性湍流中的大涡,但计算量太大,较难实现[3];而RSM考虑各向异性,计算量适中,而且近年来许多专家利用不同的湍流模型对旋风分离器内的流场进行了模拟,其中RSM模型得到的结果与实验结果吻合较好[4-6]。本课题采用RSM湍流模型对工程应用中无翼阀的四旋分离系统内气相流场进行研究,为进一步优化系统结构、提高分离性能奠定基础。

1 几何与数学模型

1.1 几何模型与网格划分

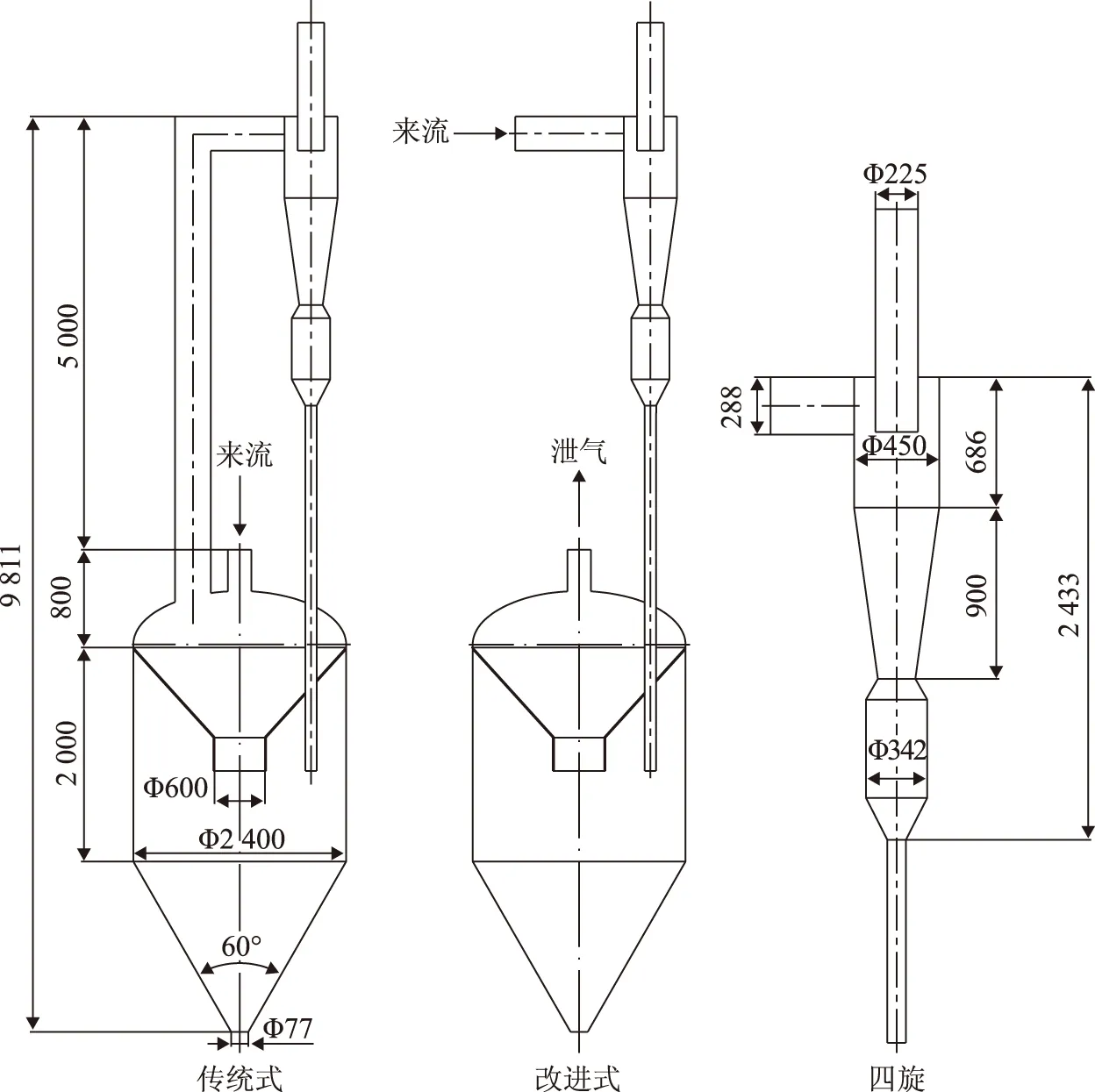

传统式与改进式四旋分离系统结构尺寸如图1所示。两种结构的不同点在于:传统式结构中三旋卸料口出气先进入储料罐,反转后经封头上部管路进入四旋,即气体先进储料罐,再进四旋;改进式结构中,三旋卸料口直接与四旋入口相连,即气体先进四旋再进储料罐,储料罐顶部接平衡管,用于对四旋分离系统进行泄气。储料罐筒体段直径为2 400 mm,锥段锥角为60°,上端接标准椭圆形封头;旋风分离器筒体段直径为450 mm,进气口尺寸为288 mm×116 mm,模型以旋风分离器环形空间的顶盖中心为坐标原点,Z轴沿轴向向下为正。

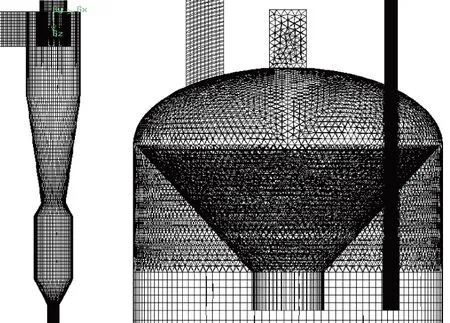

四旋分离系统网格如图2所示。为了提高网格质量,对分离系统采取了分区生成网格的方法,并对不同区域分别采用结构化与非结构化网格进行划分,网格总数分别为1 110 000和1 100 000。

1.2 数学模型和边界条件

Fluent软件的RSM模型中,雷诺应力各分量的输运方程为:

图1 传统式与改进式四旋分离系统结构(单位:mm)

图2 四旋分离系统网格

式中:ρ为流体密度,kgm3;t为时间,s;ui,uj,uk分别为速度在各方向(i,j,k)上的分量,ms;x=(xi,xj,xk),为笛卡尔坐标,m;Di,j为扩散项;Pi,j为应力产生项;Gi,j为浮力产生项;Фi,j为压力应变再分配项;εi,j为耗散项;Fi,j为旋转系统产生项;Suser为自定义源项。

采用RSM模型模拟旋风分离器内非稳态不可压缩湍流流动,使用有限体积法建立离散方程,求解控制方程时采用QUICK差分格式和SIMPLE算法[7-8]。

入口边界条件:入口气流为实际工况条件下的空气,密度为2.922 kg/m3,黏度为3.028 2×10-5kg/(m·s);认为来流气体的湍流已经充分发展,直接给出入口截面法向处的时均速度,大小为18 m/s;改进式四旋分离系统中,泄气口处气体速度为0.9 m/s,即泄气率为5%。

出口边界条件:按充分发展管流条件处理,除压力外所有变量在出口截面法向上的梯度为零。为保证充分发展条件成立,在计算中将旋风分离器排气管路加长。

壁面边界条件:采用无滑移边界条件,对近壁网格点用壁面函数近似处理。

2 传统式四旋分离系统内气相流场分布

目前,在催化裂化装置中主要采用的是传统式四旋分离系统结构,但在现场应用中发现,四旋下部锥段出现了催化剂颗粒堵塞的现象,高温催化剂颗粒长时间堆积在分离器内使其壁面呈现红色。对传统式四旋分离系统内气相流场分布进行数值研究,有助于找到颗粒堵塞的原因、发现结构设计上的不足,为结构优化提供指导。

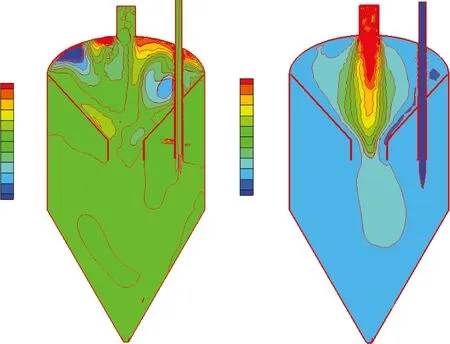

2.1 储料罐内流场分布

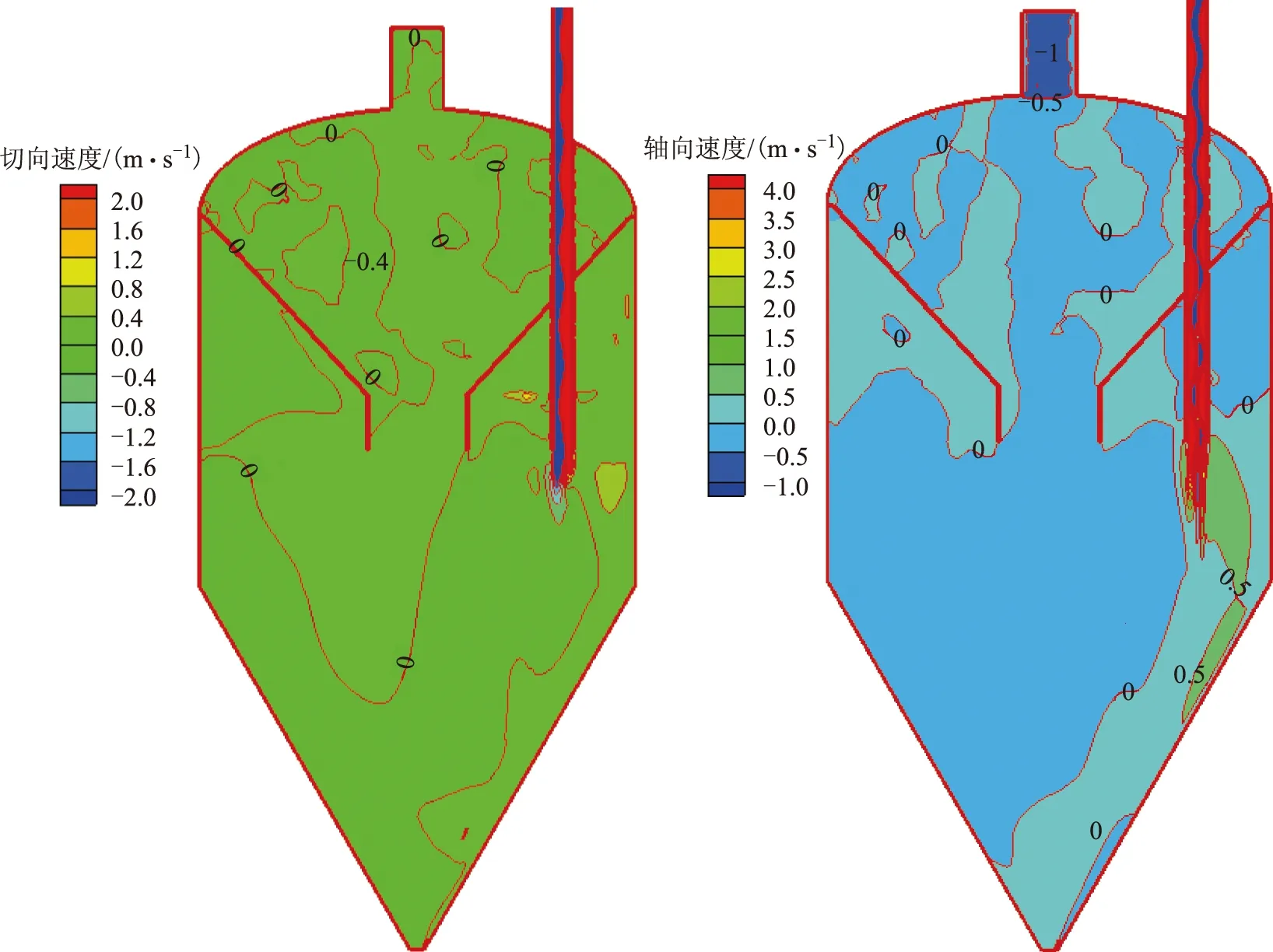

储料罐内流体速度分布云图如图3所示。由图3可知,切向速度分布中,椭圆形封头及锥形挡板内局部区域速度达到2.0 m/s,使催化剂颗粒在该空间内旋转产生离心力,大粒径颗粒被甩到边壁后沿锥形挡板滑落到储料罐底部,对颗粒起到预分离作用,而储料罐底部灰斗空间内切向速度几乎为零,这样可以防止被分离颗粒卷起并再次进入四旋而增加其负荷。轴向速度分布中,气流由三旋卸料口以18.0 m/s的速度进入到储料罐内,由于流通截面积变大,导致气体进入罐内后很快扩散,轴向速度急剧减小,到锥形挡板下部减小到4.2 m/s,携带催化剂颗粒的气体向下运动至底部灰斗空间时速度降至0.6 m/s,有利于颗粒在此沉降。由图3还可以看出,锥形挡板上部局部区域轴向速度出现负值,即气相携带颗粒以1.2 m/s的轴向速度向上运动,对颗粒的沉降是不利的。

图3 传统式四旋分离系统储料罐内速度分布云图

2.2 料腿内流场分布

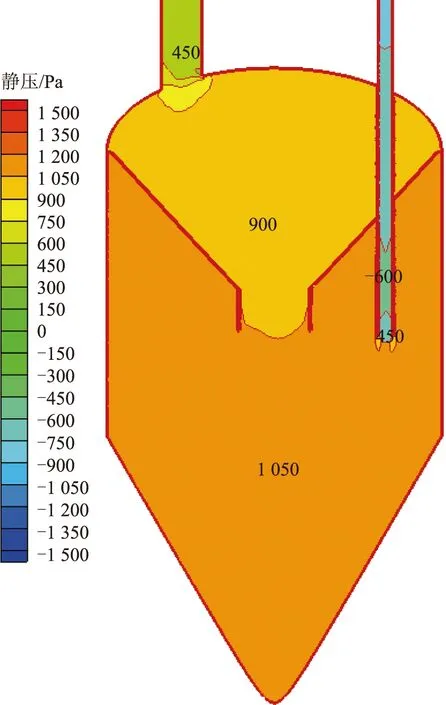

储料罐内静压分布如图4所示。由图4可知,灰斗空间内压力为1 050 Pa,四旋进气管内压力为450 Pa,料腿内部压力为-600 Pa,因此,储料罐内压力最高,与四旋进气管和料腿间的压差分别为600 Pa和1 650 Pa,储料罐入口来流在压差的作用下会分别进入四旋进气管和料腿中。模拟结果显示,进入料腿中的气体质量流量为0.486 kg/s,占入口总流量(1.757 kg/s)的27.7%,如此大的气流量进入料腿中势必会对料腿上部分离空间内流场产生影响,四旋分离出的催化剂颗粒也无法排出至储料罐内。

图4 传统式四旋分离系统储料罐内静压分布云图

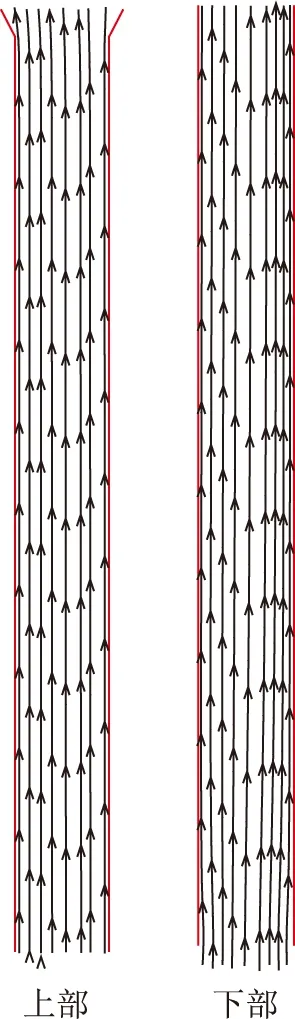

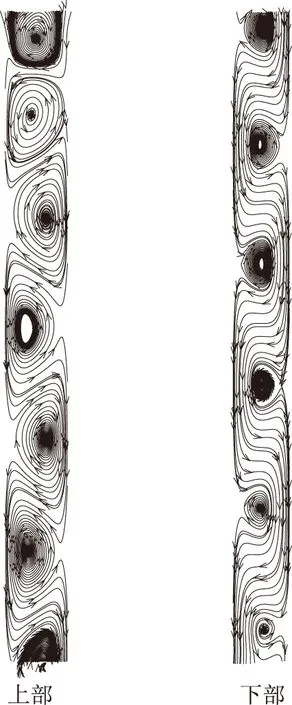

料腿内流线图如图5所示。由图5可知,流线均向上,表明料腿内产生气流反窜现象,如果这部分气体携带了已经被分离出的颗粒,便会造成颗粒返混,即使四旋分离出的催化剂颗粒也无法由料腿排出。

图5 传统式四旋分离系统料腿内流线图

2.3 四旋分离空间内流场分布

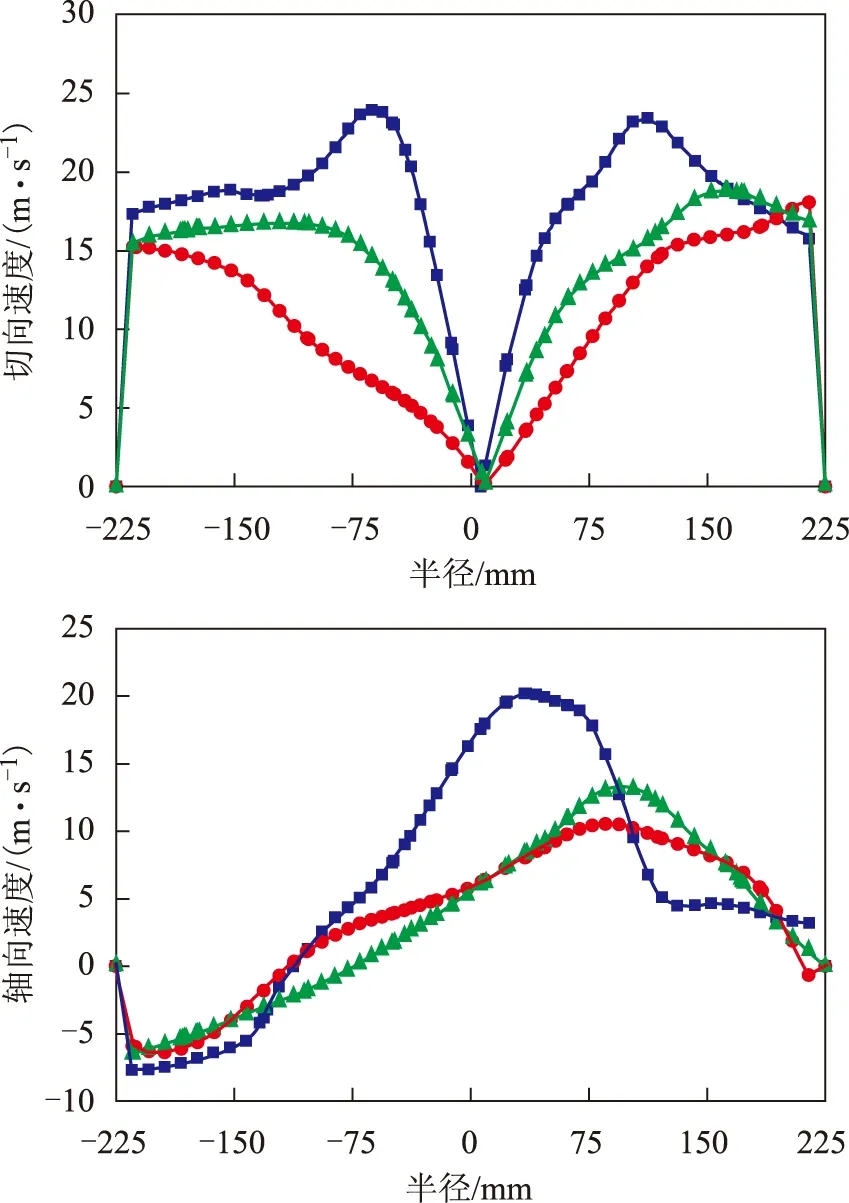

四旋分离空间内速度沿径向的分布如图6所示。由图6可知,切向速度分布呈现对称性,在Z(距四旋顶部的距离)为350 mm截面处切向速度沿半径呈现先增大后减小的趋势,最大切向速度约为25 m/s,表现出“驼峰”状分布特点,即准强制涡和准自由涡相结合的兰金组合涡特征;随着Z的增大,准自由涡逐渐消失,在Z为650 mm截面处只表现出准强制涡的特征,这是由于料腿中气流上窜至分离空间,对其下部流场产生了干扰。轴向速度分布中,不同区域轴向速度分布分别表现出上行流与下行流特点,靠近一侧边壁附近为下行流,其它区域为上行流,即出现严重的偏流现象。上行流一侧边壁处的气流无法携带催化剂颗粒向下运动,使颗粒无法排出。

图6 传统式四旋分离器分离空间内速度沿径向的分布Z值: ■—350 mm; ▲—500 mm; ●—650 mm

由以上分析可知,传统式四旋分离系统之所以出现堵塞现象,是因为其结构设计不合理。由于四旋入口进气管和料腿均深入到储料罐内,入口来流会分别流入四旋进气管和料腿中,在料腿中产生气流反窜现象,对四旋分离空间流场产生干扰;同时,四旋进气管与料腿出口“相通”,其压差太小,不足以推动四旋中被分离出的催化剂顺利排出,在两种因素的共同作用下便产生了颗粒的堵塞现象。颗粒的堵塞使四旋分离器失效,影响三旋的泄气,造成排料不畅,进而影响其分离性能,因此需要对四旋分离系统结构进行改造。

3 改进式四旋分离系统内气相流场分布

为了改善传统式四旋分离系统结构上的不足,提出了以下改进式结构:三旋卸料口来流直接进入四旋进行净化,净化后的气体由排气管排出,被分离颗粒由料腿流入储料罐内,储料罐顶部出口与排气管均连接到临界喷嘴。

3.1 储料罐内流场分布

储料罐内速度分布云图如图7所示。由图7可知,切向速度分布中,相比于传统式结构,改进式结构速度小得多,且分布均匀,不存在局部速度较大的区域,对颗粒的沉降是有利的。轴向速度分布中,改进式结构速度更小,储料罐内大部分区域速度在0左右,只是在灰斗内靠近料腿处速度较大,约为0.5 m/s,有利于料腿中催化剂颗粒的气力输送。储料罐顶部出口附近轴向速度出现负值,这是由于出口与临界喷嘴相连,料腿中排出的气体在压差作用下要经此处流出,而流通截面积的减小导致此处轴向速度增大。

图7 改进式四旋分离系统储料罐内速度分布云图

3.2 料腿内流场分布

储料罐内静压分布如图8所示。由图8可知,相比于传统式结构,改进式结构中料腿内外压差小得多,在200 Pa以内,四旋分离器中被分离出的催化剂颗粒进入料腿后,能够跟随气流在惯性作用下流出料腿并进入储料罐内进行沉降。

图8 改进式四旋分离系统储料罐内静压分布云图

料腿内流线图如图9所示。由图9可知,改进式结构料腿内部没有产生气流反窜现象,但出现了周期性的二次涡,使得四旋分离出的颗粒随气体在此处盘旋无法排出,颗粒的长时间停留还会对料腿壁面产生磨损。

图9 改进式四旋分离系统料腿内流线图

3.3 四旋分离空间内流场分布

四旋分离空间内速度沿径向分布如图10所示。由图10可知,与传统式结构一样,切向速度分布呈现对称性,沿轴向切向速度稍有减小,表明气流旋转强度变弱,但相比传统式结构切向速度更大,最大值为40 m/s左右,同样出现在Z为350 mm截面,同时偏心现象减弱。因此,改进式结构中气流旋转更加强烈,使催化剂颗粒获得更大的离心力,有利于分离过程的进行。轴向速度分布中,同样出现明显的上行流和下行流。中心附近由于受到排气管的影响而存在滞留区,速度较小,随半径的增大,轴向速度先增大后减小;沿轴向排气管的影响减弱,中心附近速度增大,远离中心位置速度减小。Z为350 mm截面处一侧边壁附近出现小范围上行流是因为此处流场存在二次涡流。因此,改进式结构中气流携带催化剂颗粒边旋转边向下运动,到分离器底部时反转向上,颗粒在惯性的作用下继续向下流至灰斗及料腿中,最终沉降到储料罐底部。

图10 改进式四旋分离器分离空间内速度沿径向的分布Z值: ■—350 mm; ▲—500 mm; ●—650 mm

由以上分析可知:在改进式结构中,由于来流直接进入四旋分离器,且储料罐顶部出口考虑了泄气问题,料腿中没有出现气流反窜现象;四旋分离器内流场稳定,有利于颗粒分离与排出。因此,改进式结构中不会出现颗粒堵塞现象,但料腿内存在周期性二次涡,催化剂颗粒在此长时间停留会对壁面产生磨损。

4 结 论

(1) 传统式四旋分离系统储料罐内气相切向速度分布对催化剂颗粒有预分离作用,部分区域气流向上运动,对颗粒沉降不利;料腿内外压差较大,产生气流反窜现象;四旋内存在偏流,影响颗粒输运。结构设计不合理是导致颗粒堵塞的主要原因。

(2) 改进式结构中储料罐内气相速度很小,有利于颗粒沉降;料腿中周期性的二次涡,影响催化剂颗粒的气力输送,并且可能对壁面产生磨损;四旋分离空间内流场稳定,有利于颗粒分离。改进式结构可以有效避免颗粒堵塞现象的发生。

(3) Fluent软件中的RSM模型可以很好地模拟出无翼阀的四旋分离系统内部气相流场分布,解释传统式结构中颗粒堵塞的原因,可为结构优化提供指导。

[1] 黄荣臻,闫涛,房家贵.催化裂化第三级旋风分离器的现状和发展方向[J].石油化工设备技术,2005,26(1):29-31

[2] 陈秉林.三级旋风分离器[J].通风除尘,1984(1):7-8

[3] 王乐勤,郝宗睿,王循明,等.筒体长度对旋风分离器内流场影响的数值模拟[J].工程热物理学报,2009,30(2):223-226

[4] Hu Liyuan,Zhou Lixing,Zhang Jian,et al.Studies on strongly swirling flows in the full space of a volute cyclone separator[J].AIChE Journal,2005,51(3):740-749

[5] 王宏伟,王建军,金有海.导叶式旋风管入口环形空间内气相流场数值模拟[J].石油化工设备,2006,35(2):33-36

[6] 魏新利,张海红,王定标,等.旋风分离器内颗粒轨迹的数值模拟[J].郑州大学学报(工学版),2004,25(3):14-17

[7] 金有海,姬广勤,曹晴云,等.旋风分离器排气管内气相流场的数值模拟[J].中国石油大学学报(自然科学版),2008,32(6):109-112

[8] 曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究[J].流体机械,2008,36(6):34-38

NUMERICAL SIMULATION OF GAS-PHASE FLOW FIELD IN FOURTH STAGE SEPARATION SYSTEM IN FCCU

Wang Rui, Wang Jianjun, Zhao Yan, Jin Youhai

(CollegeofChemicalEngineeringofChinaUniversityofPetroleum(Huadong),Qingdao,Shandong266555)

Based on the Reynolds Stress Model, the three-dimensional gas-phase flow fields of two kinds of the fourth stage separation systems in FCCU were simulated. The characteristics of gas flow fields in the two systems were especially analyzed. The results show that in the material storage tank of the traditional structure, the gas flows upward at some areas, which is not conducive to particle sedimentation. Reverse flow exists in the dipleg. Bias flow happens in the cyclone separator, by which particle transportation is affected. The unreasonable structure design is the main reason for particle plugging. However, in the improved one, the air flow is relatively slow, favorable to particle sedimentation. In the dipleg, the pneumatic transportation is influenced by the periodic secondary vortex that can wear the wall. The flow field in the cyclone separator is stable enough for particle separation. Particle plugging can be avoided effectively in the improved structure. The comparison of the gas flow field in the two structures provides valuable guidance for designing efficient fourth stage separation system.

FCCU; the fourth stage separation system; gas flow field; numerical simulation

2014-03-10; 修改稿收到日期: 2014-06-17。

王锐,硕士研究生,从事多相流分离方面的研究工作。

王建军,wangjianjun0992@126.com。

——幼儿园区域活动规则探析