铂钯精矿中钯的提取工艺实践

廖朝辉

(大冶有色集团控股有限公司稀贵金属厂,湖北 黄石 435005)

钯金具有极佳的物理与化学性能,耐高温、耐腐蚀、耐磨损和具有极强的伸展性,在纯度、稀有度及耐久度上,都可与铂金互相替代,无论单独制作首饰还是镶嵌宝石,堪称最理想的材质。钯金是世界上最稀有的贵金属之一,地壳中的含量约为一亿分之一,比黄金要稀少很多,钯金异常坚韧,在石油、化工、国防科研等领域有着重要的作用。

铂钯精矿的产生过程为:铜阳极泥→硫酸化焙烧→硫酸分铜→氯化分金→分金后液锌粉置换及中和→铂钯精矿。该精矿富集了金、铂、钯等稀贵金属,具有很高的经济价值。下面,笔者对铂钯精矿中钯的提取工艺进行详细阐述。

1 铂钯精矿的原料成分

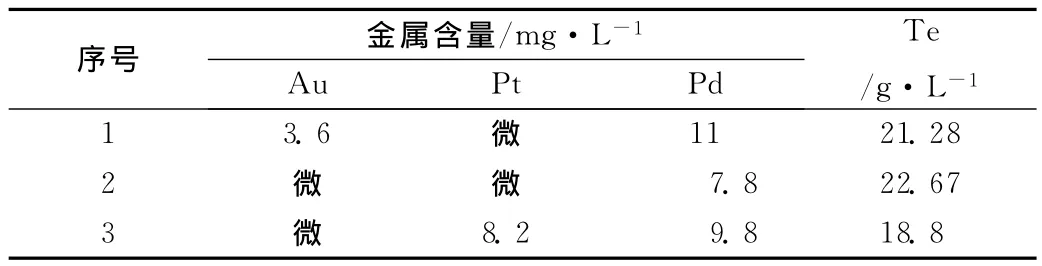

铂钯精矿是铜阳极泥经过焙烧、分铜、分金后,溶液用锌粉置换及片碱中和后的产物,化学成分复杂,含有较多的铜、锌、铅、碲等金属及非金属物质,存在形式也具有多样性,有单质形态,也有化合形态,化合形态下,化合价态也不一,如铂族元素,+2价、+4价、+6价均有。铂钯精矿的主要成分见表1。

表1 铂钯精矿的主要成分

2 钯生产工艺流程

利用化合态的金易被还原剂还原及铂、钯、碲存在共沉淀的原理,可将金、铂、钯与其他贱金属进行分离,达到回收稀贵金属的目的。钯回收的流程为:酸浸沉碲→氯化溶解→金钯分离→粗钯提炼→钯的精制。钯生产工艺流程图见图1。

3 工艺原理

用高浓度盐酸溶液将物料中的Cu、Bi、Zn等主要贱金属和部分可溶性稀贵金属Au、Pt、Pd、Te等 溶 解 进 入 酸 浸 液[1], 再 采 用Na2SO3将Au和Te还原为单质,同时利用Te与Pt、Pd能形成共沉淀的性质将Pt、Pd进行沉淀,而大量杂质Cu、Bi等仍保留在尾液中,从而使贵金属得到富集,尾液再进行处理回收Te、Cu、Bi等。主要反应式为:

3.1 酸浸及沉碲

图1 铂钯精矿处理工艺流程图

3.2 氯化溶解

以酸浸渣和一次沉碲渣作为原料,NaClO3在酸性条件下,不断反应产生Cl2,Cl2是一种强氧化剂,其还原电位ψ0Cl/Cl2= +1.358V。表2表明,ψ0Cl/Cl2大于除金以外的各类贵金属,因此,Cl2能将除金以外的所有贵金属氧化生成氯化物[2]。

表2 贵金属25℃时的标准电位

此外,Cl2溶于水后,分解产生HClO,具有更大的还原电位ψ0Cl-/HClO= +1.63V,它能使包括金在内的所有贵金属氯化:

贵金属被氯气氧化的主要反应如下:

3.3 金钯分离

贵金属在溶液中,各自具有不同的还原电位,金的还原电位最大,因此,也最易被还原剂还原,利用电位差这一原理,可将溶液中的Au首先分离出来,其反应为反应方程式 (1)。

3.4 粗钯提炼

将金分离后,继续加入还原剂,将溶液中的铂、钯沉淀下来得到粗钯,然后将粗钯进行氯化,用氨水进行络合,生成二氯四氨络亚钯进入溶液,而铂和其他贱金属等沉淀下来,实现铂、钯分离,然后再用盐酸进行酸化,生成二氯二氨络亚钯黄色沉淀。主要反应式为:

3.5 钯的精炼

将生成的二氯二氨络亚钯放置到精炼室,反复络合、酸化,以达到提纯的目的,最后用水合肼还原得到海绵钯。主要反应式为:

4 工艺实践

4.1 酸浸和一次沉碲

按一定比例向反应釜内加入浓盐酸,在搅拌状态下加入铂钯精矿,控制液固比6∶1,盐酸浓度3~5mol/L,常温下搅拌6~8h,进行过滤,得到酸浸渣,浸出渣率约为5%~10%;后液按1∶1的比例补水,加入适量Na2SO3,将Au、Pt、Pd和部分Te沉淀下来,得到一次碲渣,后液进一步处理回收碲以及铜、铋等。铂钯精矿、酸浸渣和一次碲渣贵金属含量情况见表3。从表3可以看出,通过酸浸和一次沉碲,贵金属Au、Pt、Pd得到富集,综合品位比铂钯精矿约提高10倍。

表3 铂钯精矿、酸浸渣和一次碲渣贵金属质量分数

4.2 钯的提取

1)氯化溶解 将酸浸渣和一次沉碲渣按1∶2的比例置于钛反应釜中。补水搅拌,加入盐酸调整pH值至0.5~1,固液比控制在1∶8~1∶9。通入蒸汽加热,当溶液升温至85℃后,缓慢分批加入氯酸钠,并确保溶液保持85~95℃。当溶液中渣渐为灰白色时,停加氯酸钠并恒温3~4h,静置8~16h,虹吸上清,真空桶抽滤。

通过氯化酸浸渣和一次碲渣中稀贵金属及各杂质氯化溶解进入溶液,Ag以AgCl形态、部分不溶贵金属 (如氧化钯、铂)及硅等杂质进入氯化渣,作为制铂原料。

2)水解除杂 氯化后液泵入水解反应釜中搅拌,测量氯化后液pH值后,缓慢加入氢氧化钠,调整终点pH为2~2.5,机械搅拌3h后,停机静置8~16h,真空过滤。Cu、Bi、Te等杂质形成水解物进入水解渣。贵金属主体仍保留在溶液中,部分贵金属由于大量水解渣机械夹杂进入渣中,因此水解渣返回酸浸工序。

3)金钯分离 从水解后液槽中转入定量的水解后液于反应釜中,缓慢加入工业盐酸调整pH值为0.5~1,根据生产指令加入亚硫酸钠,15~20min后,通入蒸汽加温至40~50℃,恒温10~15min。静置30min,真空过滤得粗金粉。

从沉金后液槽中转入定量的沉金后液至入反应釜中,通入蒸汽加温,并加亚硫酸钠。升温至95~100℃恒温2h后停机。静置1h后真空过滤,将钯从溶液中沉淀出来,生产出粗钯。大部分杂质铜、碲等留在溶液中。

4)粗钯氯化 粗鈀放置于钛反应釜中,加清水搅拌,固液比控制为1∶8~1∶9。按V渣:V盐酸=1∶1.5加入工业盐酸。通入蒸汽加温至85~95℃,缓慢分批加入氯酸钠,并确保溶液温度。当溶液中渣为微量及溶液为暗红色时,停加氯酸钠,并恒温3~4h。粗鈀氯化结束后,停机静置8~6h,真空过滤。严格控制氧化剂用量,确保钯处于较低价态。

5)酪合与酸化 ①络合。泵入定量粗钯氯化后液至络合反应釜中,缓慢加入工业氨水,调整终点pH为12~14。通入蒸汽加温至80~95℃,并恒温机械搅拌4~5h后,停机静置8~16h,真空过滤。通过络合使溶液中Pd与NH3形成络合物进入溶液,而大部分易水解杂质如Te、Bi等进入渣中,部分贵金属也被夹带进入渣中,络合渣返酸浸处理以回收Pt、Pd等贵金属。②酸化。转入定量的氨络合后液,放置酸化反应釜中,机械搅拌。加入盐酸酸化,酸化终点控制pH值0.5~1。作业过程中,严格控制pH值,加入盐酸速度不宜太快,以防止盐酸加入过量,加入盐酸速度太快或过量,都将使作业温度升高,使钯在酸化滤液中溶解度增大,滤液由正常的淡黄色变为黄红色。盐酸酸化作业结束后,停机静置0.5h。真空过滤酸化液,滤出二氯二氨络亚钯黄色沉淀,用盐酸酸化水洗涤3~5次,并滤干二氯二氨络亚钯。

4.3 钯精制

将生产的二氯二氨络亚钯络合后,加入少量水合肼进行氨煮,初步除去溶液中的铜等贱金属,再通过反复酸化、络合等操作,以氨络合后液金黄清亮透彻为氨络合终点,进一步除去杂质,得到较纯净的二氯四氨络亚钯溶液;将水合肼 (分析纯)∶去离子水=1∶1配成混合溶液,缓慢加入二氯四氨络亚钯溶液,作业过程不断人工搅拌,加入速度不宜太快,以防止冒缸,直至溶液转变为无色清澈透亮,静置超过0.5h后,真空过滤。用去离子水洗涤至后液PH=7,得到纯净的海绵钯,品位可达99.98%。

5 工艺过程控制中的注意事项

5.1 控制好一次沉碲提高富集比

通过控制溶液的酸度和Na2SO3加入量,可调整碲的产出量。碲产出量过大,影响贵金属富集比,给后续工作造成困难,产出量过小,贵金属未能完全沉淀下来,影响贵金属的回收,经过多次生产实践表明:Na2SO3加入量在65~75g/L为宜,一次碲渣的产出量控制在3.5~5g/L。此时,贵金属的富集比达10倍左右,一次沉碲后液中贵金属的含量极低 (见表4)。

表4 一次沉碲后液贵金属含量

5.2 金钯分离中减少钯的析出

金钯分离关键操作是沉金工序,首先要确保溶液中的金还原彻底,并尽可能减少钯的还原,由于溶液中金的含量随矿源的变化差异很大,这就要求操作人员根据生产实际情况加入还原剂量,实际操作程序是在生产之前,取一定量的溶液进行金粉还原试验,确定亚硫酸钠的用量,并下达作业指令。另外,在生产中要严格控制溶液的温度和PH值,确保温度在40~50℃之间,PH值在0.5~1之间,加入亚硫酸钠时,必须缓慢加入,以免造成还原剂局部过高,增加钯的析出。金粉品位达到80%以上,进入粗金粉中的钯采用HNO3煮洗,进行回收。

5.3 防止粗钯过度氧化

粗钯氯化时,加入的氯酸钠应严格控制用量,少量多次缓慢加入,粗钯完全溶解后,应停止加入,防止过度氧化,使溶液中的钯以Pd2+的形式存在;如果过度氧化,溶液中的钯会以Pd4+的形式存在,此时,进行络合,则产生氯钯酸铵黄色沉淀,钯进入络合渣内。

由于钯不能进入溶液生成二氯四氨络亚钯溶液,在酸化时,将无二氯二氨络亚钯黄色沉淀产出,因此,在粗钯进行氯化时,一定要控制好氯酸钠的加入量,防止钯被过度氧化。

5.4 加强精炼室过程控制提高钯的直收率

在钯精制过程中,反复进行络合与酸化,钯的损失较大,原因是酸化液含钯高,酸化液含钯在0.5~8g/L之间,这是因为二氯二氨络亚钯有顺式和反式2种结构,顺式溶于水,而反式则不溶[3],如盐酸加入速度过快,溶液局部温度过高,有利于顺式二氯二氨络亚钯的生成。因此,需加强过程控制,缓慢加入盐酸,温度控制在50℃以下。另外,钯络合液含Au、Pt难以除去,经过反复摸索,采用加入少量还原剂的方法能较好地解决这一难题。

5.5 铂的提取

由于铂钯精矿中铂的含量很低,平均品位为0.32kg/t,氯化液中铂的含量为0.17g/L,每次氯化所产生的氯铂酸铵不足0.4kg,这在生产实践中是极难提取的,必须进行再次富集,然后集中进行处理。为此,将铂与钯一起沉淀下来,与粗钯一起氯化,在铂钯分离时,进入络合渣,与氯化渣、锌锭置换渣一起进行煅烧制铂。

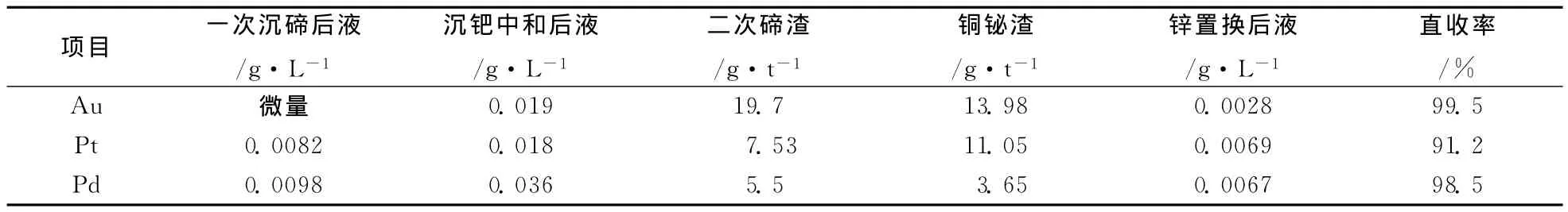

5.6 主要技术指标

铂钯精矿产量少,生产时要求精心操作,做到点滴回收,生产过程中,产生的中间物料,除二次碲渣和铜铋渣外销外,其他中间物料渣全部返回系统,产生的尾液中只有铜铋渣后液和沉钯中和后液外排,整个过程损失极少。生产中控制好一次沉碲后液、沉钯中和后液和外销渣的指标,金、铂、钯的回收率就能够得到保障。表5为主要技术控制指标。

表5 主要技术指标

6 结语

生产实践表明,该生产工艺有着广泛的适应性,成本消耗低,操作简单,生产中利用碲对贵金属特有的共沉淀能力,有效地对贵金属进行富集,富集比达10倍,通过对粗钯进行再次氯化,能有效地提高溶液中的钯含量,为后续操作提供了有利条件,金、铂、钯的直收率均达到98%以上,经济效益明显。

[1]廖秋玲,姜东,龚卫星 .从铂钯精矿中回收铂、钯、金的工艺研究 [J].中国资源综合利用,2010(8):16-19.

[2]卢宜源,宾万达 .贵金属冶金学 [M].长沙:中南大学出版社,2004.

[3]李春侠 .铂钯精矿处理的工艺实践 [J].中国有色冶金,2009,8(4):42-45.