基于Hyperworks的铣床主轴模态分析

方俊芳

(安徽水利水电职业技术学院机械系,安徽 合肥 231603)

张岩

(安徽合力股份有限公司,安徽 合肥 230000)

铣床是传统金属切削机床中功能最多的机床设备,在机械制造企业中必不可少。多刃铣刀的工作步骤如下:刀刃进入切削→切削层逐渐增厚→切削层最厚→刀刃离开工件;下一个刀刃进入切削→下一个刀刃切削层增厚→下一个刀刃离开工件,……,不断重复进行。铣刀主轴所作的运动是主运动[1],消耗功率最大,加工速度最高,刀具间断地接触工件,离开工件,这个过程对刀具所在的铣床主轴冲击力较大,振动较大,从而使加工件表面质量难以提高。铣床主轴受到的切削抗力对主轴疲劳寿命产生较大影响。为此,笔者拟对铣床主轴进行模态频率和振型分析,由此预判断外部激励对主轴运动的作用效果,避免发生共振危害。

1 模态分析理论

铣床主轴系统是高速运动系统,仅仅依靠静强度理论计算主轴受力与变形情况是不够的,还需要分析其动态特性。目前机械设计中大多数动态分析用的是模态分析方法。机械结构的模态参数 (固有频率、阻尼比、模态振型)由其尺寸形状、材料属性决定,可以通过模态分析获得这些参数[2]。

现代机械设计中的模态分析方法有试验模态分析和计算模态分析[2]2种。由于三维分析软件的普及应用,现代设计阶段的模态分析可以采用第2种方法中的有限元计算方法获得。下面,笔者以Solidworks与Hyperworks软件建模与分析铣床主轴结构的合理性,防止主轴的振动频率与固有频率出现重合。

2 铣床主轴结构与材料属性

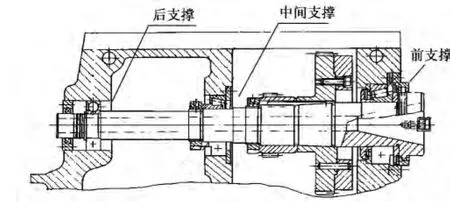

铣刀盘上的刀刃在铣刀圆周均匀分布,随着主轴的连续不断运转,每个刀齿逐个进入切削→切削层加厚→离开切削,不断重复这一过程。由此可以看出刀齿与工件的接触是不断变化的,铣床主轴在这种变化的运动特性中容易发生振动,所以主轴部件应具有较高的刚性和抗振性要求。在X6132型铣床主轴上采用了3处轴承支撑。其中前面与中间支撑为主支撑,都用圆锥滚子轴承支撑,后支撑的作用为辅助性的,用的是深沟球轴承 (见图1)。

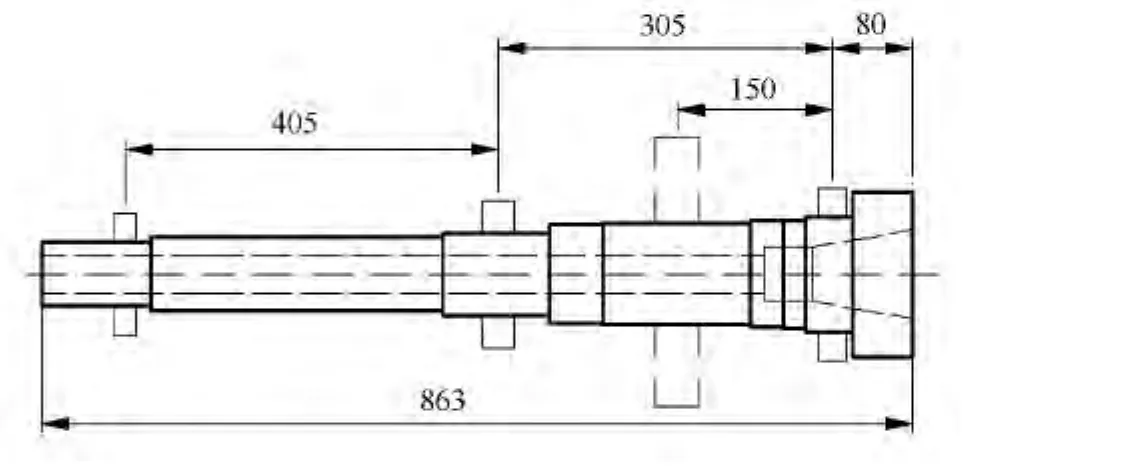

图2为铣床主轴结构简图,主轴所用材料属性如表1所示。

图1 铣床主轴支承图

图2 铣床主轴结构简图 (单位:mm)

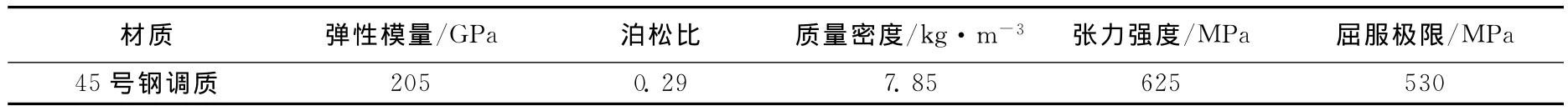

表1 材料属性

3 铣床主轴的模态分析

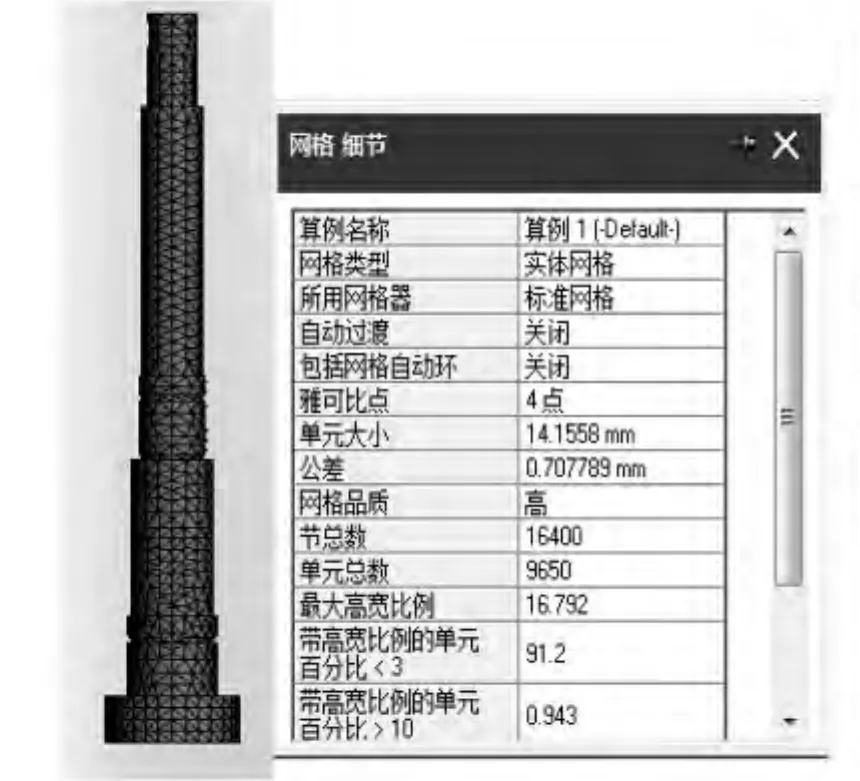

1)建模与网格划分 利用Solidworks软件建立铣床主轴三维模型,将该模型导入有限元分析软件Hyperworks中自动划分铣床主轴的网格,设置为四面体结点。图3中的三维模型是在Solidworks软件中建立的。建模中,要忽略次要细节,简化各工艺形状,受力部位简化成集中质点,以达到减少在三维软件中的有限元分析计算时间的目的[3]。将该模型导入有限元分析软件Hyperworks中自动划分铣床主轴的网格,设置为四面体结点,相关细节如图3右边所示。

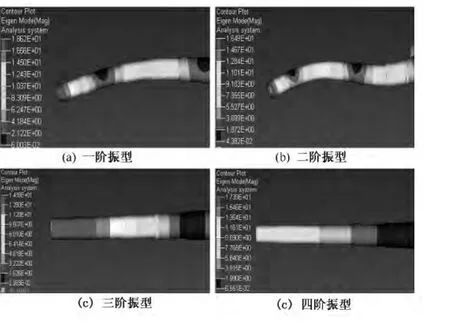

2)铣床主轴变形云图与振型 分析无约束的自由模态,如图4所示。

图3 铣床主轴网格图与相关细节表

图4 铣床变形云图及振型

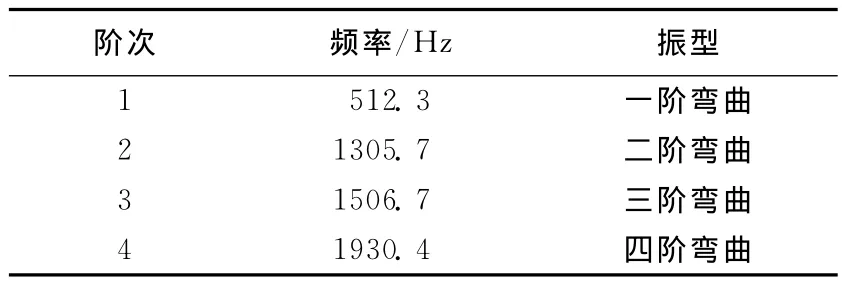

由图4中图形与数据可知主轴固有频率和振型,根据模态解耦计算一阶到四阶频率 (见表2),振型都为弯曲变形。表2中的数据显示主轴最低模态频率是512.3Hz,而工作频率在0~50Hz之间,主轴的固有频率和主轴的工作频率至少相差10倍,所以不会引起共振[4]。

表2 主轴系统固有频率和振型

4 结语

应用有限元方法对铣床主轴进行了模态分析,计算出铣床主轴一到四阶固有频率和振型,结果表明铣床主轴的固有频率和工作频率相差较大,加工过程中不会引起共振现象。由于笔者研究的是无约束的自由模态,若考虑支承部位的约束状态,可能会影响固有频率的计算值,今后可以在有弹性约束条件下进行铣床主轴的模态分析,这样更加符合实际情况。

[1]恽达明 .金属切削机床 [M].北京:机械工业出版社,2008.

[2]傅志方,华宏星 .模态分析理论与应用 [M].上海:上海交通大学出版社,2000.

[3]王一江,张晓艳,庞学慧 .基于ANSYS的龙门铣床龙门结构模态分析 [J].计算机应用技术,2010(4):29-33.

[4]万宏强,白婕静,李晓明.PM500平面磨床主轴的模态分析 [J].煤矿机械,2007(12):74-76.