水蒸气温度和流量对T91钢氧化行为的影响

耿 波,张 路,范念青,夏志新,刘江南

(1苏州热工研究院有限公司,江苏 苏州 215004;2西安工业大学,西安 710032)

T/P91钢具有较低的辐照肿胀和热膨胀系数、较高的热导率等优良的热物理和力学性能,因此被普遍认为是超超临界火电机组、Ⅳ代核反应堆和次临界加速系统ADS堆的首选结构材料[1]。然而相对于奥氏体耐热钢而言,T91铁素体耐热钢的高温氧化问题更加严峻。高温高压水蒸气环境下,氧化层的阻热作用引起的金属超温,剥落的氧化物堆积阻塞引起的超温爆管[2,3],对于电站运行安全将是灾难性的事故。耐热钢中高温氧化机制日益引起广大学者的关注[4,5],国内对于水蒸气氧化主要集中在提高锅炉钢管抗蚀性的研究上,特别是在材料的表面喷涂防护涂层以改善材料的氧化机理,研究稀土元素在氧化膜晶界的偏聚行为以及采用喷丸工艺进行表面处理,从而提高该钢抗水蒸气氧化性能[6-8]。前期耿波等[9-11]对锅炉钢管工况环境下水蒸气氧化层形成和剥落机理进行了较系统的研究。随着超超临界机组运行参数的提高,水蒸气的温度和压力也相应提高,势必会对T91钢的抗高温性能产生不利影响。为保证电站安全运行,并提供可参考的水蒸气参数,需要系统地了解高温水蒸气服役环境对T91钢中氧化膜的演变及抗氧化性能的影响。本工作研究不同温度和流量的水蒸气参数条件下T91钢的氧化行为及其对抗氧化性能的影响,为设计合理的水蒸气参数提供参考。

1 实验材料与方法

实验用钢为宝钢集团上海钢管有限公司生产的T91钢。采用35吨电炉冶炼,运用LFV(钢包精炼+钢包脱气)处理;钢管是用140连轧管机组轧制成为GB 5310-2008的10Cr9Mo1VNbN,规格为φ43mm×5.5mm的热轧钢,随后进行成品热处理。在氧化实验前预先进行机械研磨和超声波清洗。实验按照GB/T 13303-1991“钢的抗氧化性能试验测定方法”进行抗氧化性能实验,试样为φ10mm×20mm圆柱形,进行不同温度和流量的高温水蒸气氧化实验,氧化速率采用增重法进行测定,在试样下面附带坩埚悬挂以免氧化物剥落造成的实验误差。利用Neophot-30金相显微镜、JEM-200CX透射电子显微镜、JSM-840扫描电子显微镜等分析仪器,对运行钢管样品的组织和氧化层进行了较全面深入的分析。

2 实验结果

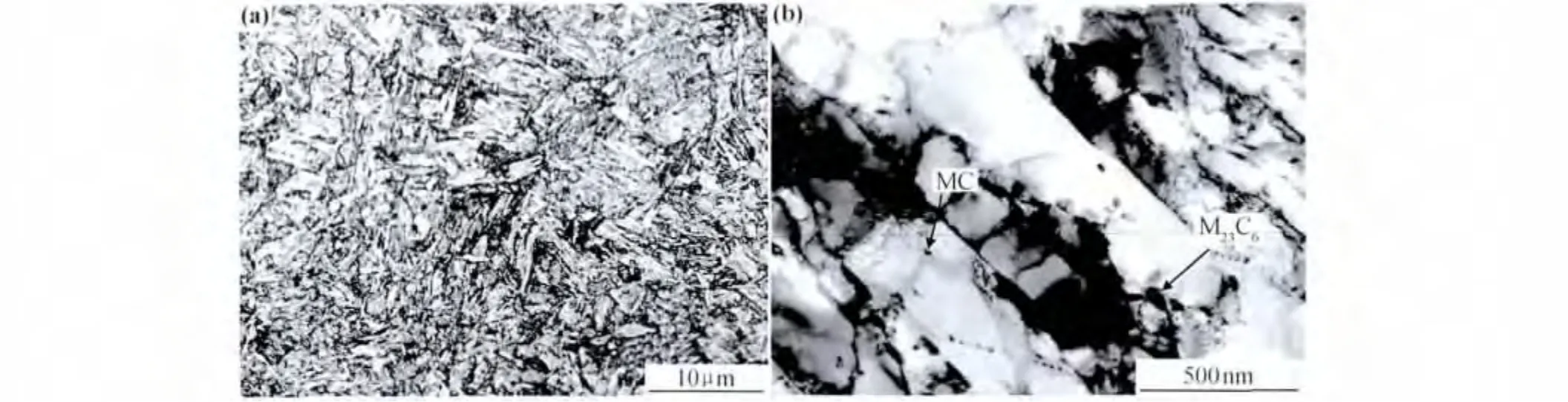

T91钢的原始组织为回火马氏体组织。T91钢正火形成的板条马氏体,在高温回火时发生碳化物的沉淀与析出,碳化物大体上有两种类型:一类为M23C6型间隙化合物;另一类为MC型间隙相,板条平均尺寸为300nm左右,如图1所示。在回火马氏体基体中析出细小弥散的碳化物保证了高温服役条件下良好的蠕变性能,而9%(质量分数)的Cr含量也能保证钢具有较好的高温抗氧化性能。

图1 T91钢的原始组织 (a)光学照片;(b)TEM照片Fig.1 Original microstructure of T91steel (a)optical photograph;(b)TEM

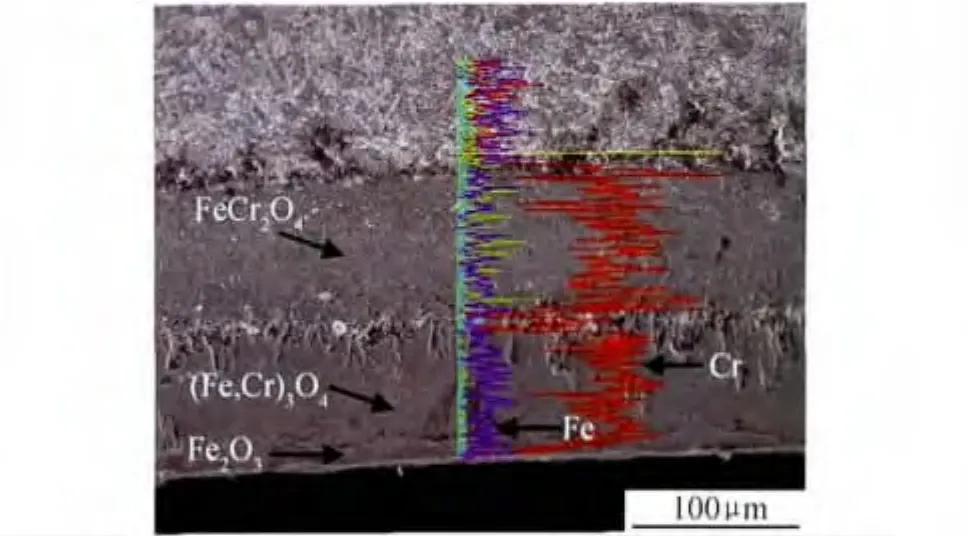

T91钢经长时间电站高温水蒸气服役的氧化层典型结构是FeCr2O4尖晶石和(Fe,Cr)3O4及最外层Fe2O3层,见图2。一般认为致密的内层FeCr2O4尖晶石对高温抗氧化性能有极其重要的作用,此外文献报道不同形态的外层Fe2O3氧化膜将对剥落行为有极其重要的影响[11],由于外层氧化膜的剥落会引起氧化行为发生改变,剥落层也会引起管道的堵塞等事故,因此本工作将主要针对水蒸气参数对最外层氧化膜形态的影响展开分析。

图2 T91钢服役过程中氧化层的截面结构Fig.2 The cross-section of the T91steel scale under service

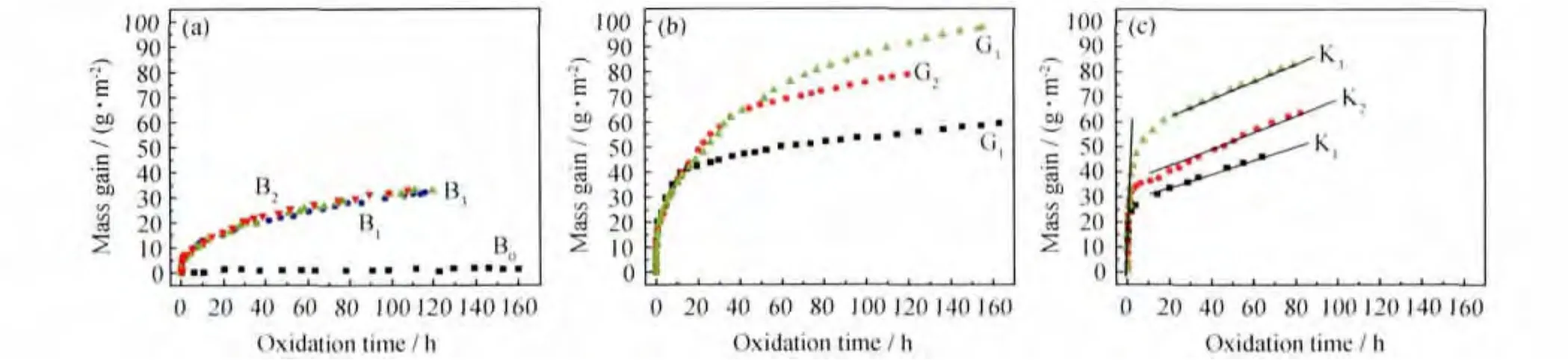

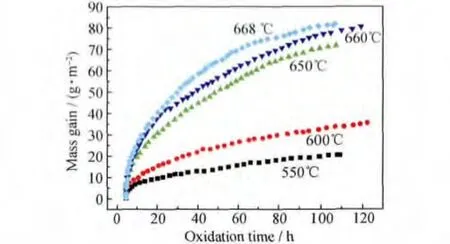

图3列出了T91钢在不同温度下常压水蒸气氧化的单位面积增重y与氧化时间t关系的氧化曲线。与此同时,图3(a)中也给出了600℃空气氧化曲线作对比研究,可以看出在高温空气环境下T91钢具有极其良好的高温抗氧化性能。

图3中的B0是600℃空气氧化曲线;B1,G1,K1分别表示600,680,750℃常压水蒸气小流量氧化曲线;B2,G2,K2分别表示600,680,750℃常压水蒸气中流量氧化曲线;B3,G3,K3分别表示600,680,750℃常压水蒸气大流量氧化曲线。

从图3还可以看出随着温度升高或水蒸气流量增加均能促进氧化过程。水蒸气加剧了T91钢的高温氧化,而且其氧化动力学过程与空气氧化动力学过程有很大的区别。由图3(c)可见,在较高温度下水蒸气氧化过程可分为初始快速氧化阶段和之后的慢速第一氧化阶段及慢速第二氧化阶段共三个阶段。图3(c)的拟合曲线可以和原始曲线较完美地契合在一起,方程各参数列于表1。在高温高流量条件下,比较难以快速形成致密的保护性氧化膜,初始氧化过程主要由化学反应控制,相对于空气中形成致密氧化膜时间较长,因此初始快速氧化阶段的y-t之间为线性关系,不能表现出常规的抛物线规律。当氧化层覆盖整个钢样表面后,由于氧化层的阻隔作用,氧化的继续进行必须依靠原子的扩散,氧化速率显著减慢,这时的氧化阶段称为慢速氧化阶段。因此,慢速第一氧化阶段的y-t之间为抛物线关系,氧化膜的生长过程主要由Cr元素在氧化膜界面的扩散控制。慢速第二氧化阶段的y-t之间为线性关系,在高温水蒸气下长时间服役后氧化膜开裂,导致氧化增重曲线又受到化学反应控制,呈现出斜率较小的直线。慢速第二氧化阶段出现在温度较高和水蒸气流量较小之时。在温度较高和水蒸气流量较小时,还可以由初始快速氧化阶段直接转化到慢速第二氧化阶段。温度较高水蒸气流量较小时,形成的氧化膜很快发生失稳氧化,进而转变成线性关系的慢速第二氧化阶段,而流量大的试样一直处于无法形成完整的致密氧化膜的阶段,经过长时间形成较厚的疏松多孔氧化层后,逐渐过渡到慢速第二氧化阶段。

图3 不同温度条件下 T91钢水蒸气氧化的y-t氧化曲线 (a)600℃;(b)680℃;(c)750℃Fig.3 Oxidation curves of T91steel in atmospheres containing water vapour at different temperatures(a)600℃;(b)680℃;(c)750℃

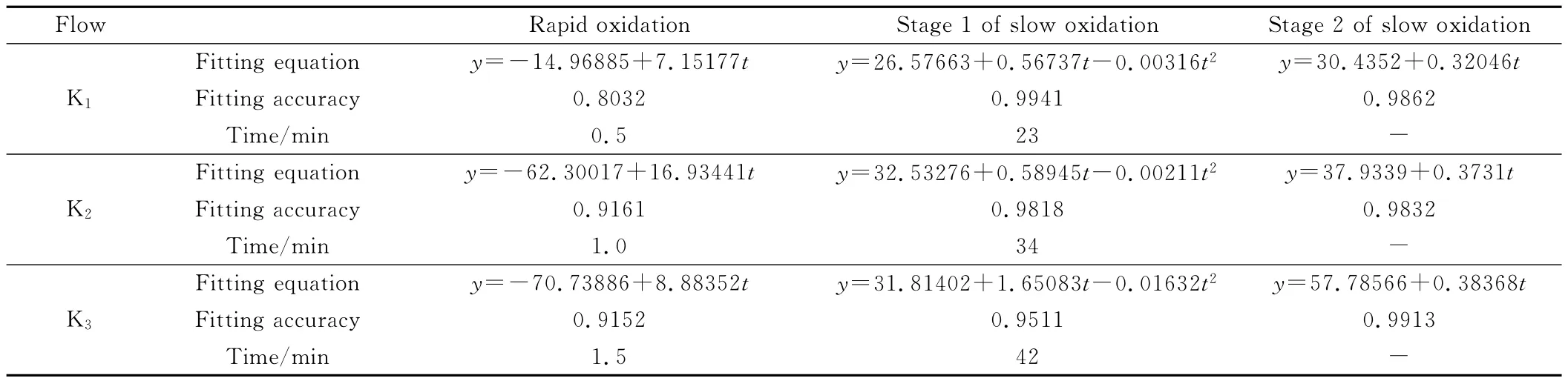

表1 750℃水蒸气氧化的不同氧化阶段拟合参数Table 1 Parameters of parabolic curve and fitted line for water-vapour oxidation at 750℃

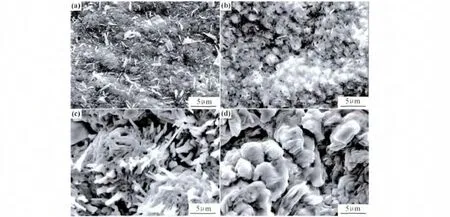

T91钢表面在高温水蒸气中形成的氧化层的表面形态见图4。图4(a)显示600℃小流量时表面有大量的须状晶芽,且有一定的起伏;随着水蒸气流量的增加,图4(b)显示出表面形态为成簇的胞状结构,有小孔。随温度的升高,胞状形态由橘皮状转化为花瓣状,见图4(c);随水蒸气流量的增大,晶芽由薄片状转化为块状,见图4(d)。前期对高温水蒸气的氧化层组织演变研究[12]表明:氧化层生长方式以650℃左右分界,低于650℃氧化层最外层出现须状晶芽;高于700℃氧化层外层出现柱状晶芽和团簇状结构,随着温度的升高,组织变大。

3 分析与讨论

图4 高温水蒸气中氧化层表面形态的SEM照片(a)600℃,水蒸气流量292L·h-1;(b)600℃,水蒸气流量380L·h-1;(c)750℃,水蒸气流量474L·h-1;(d)750℃,水蒸气流量692L·h-1Fig.4 SEM micrographs of the morphology of outer layer in scales formed at different steam parameters(a)600℃,flow with 292L·h-1;(b)600℃,flow with 380L·h-1;(c)750℃,flow with 474L·h-1;(d)750℃,flow with 692L·h-1

T91钢表面在高温高压水蒸气中氧化层的形成及剥落机理与低Cr钢有明显的区别[12]。一般认为T91钢种典型的氧化层结构是两层,外层是较厚的Fe2O3和Fe3O4,内层是Fe-Cr尖晶石结构层。初始时在T91钢表面生成CrFe2O6纳米氧化物,它们以该微粒数量的增多而呈堆积式生长,在侧向生长并布满T91钢的表面后再不断增厚,生长前沿在CrFe2O6层的内界面和外表面,内界面所需的O原子(离子)由外环境气氛中通过CrFe2O6层扩散而来,外表面所需的Fe和Cr原子(离子)由钢基体通过CrFe2O6层扩散而去,从而形成纳米粒氧化物内层。该层内Cr含量较高,对钢的抗氧化性有利。随后在CrFe2O6纳米粒氧化物层的表面生成众多的尖晶石结构的FeCr2O4新晶核,并长成细等轴晶,位向适宜的细等轴晶定向生长成粗柱状晶,这些细等轴晶和粗柱状晶共同组成氧化层的FeCr2O4中层,该层中Cr含量较少。继续氧化或氧化温度稍高时,再于FeCr2O4粗柱状晶层(中层)表面生成Fe3O4-Fe2O3晶核,长成Fe3O4-Fe2O3细等轴晶覆盖层。Fe3O4-Fe2O3层的增厚有两个生长前沿,即CrFe2O4/Fe3O4-Fe2O3界面和Fe3O4-Fe2O3/O2界面,双向生长成粗柱状晶外层,随着时间的延长,在Fe3O4表层形成Fe2O3层。最外层含有氧化铁是引入压应力的重要因素,能减小降温过程中的残余拉应力[13],有利于抑制服役过程中的氧化层剥落。同时随着时间的延长,内层更加具有保护性。上述研究表明随着水蒸气温度和流量的增加,外氧化层的形貌发生改变。研究表明不同形态的外层氧化膜将对剥落行为有极其重要的影响[11],因此本工作中高温氧化行为的差异主要是由水蒸气温度和流量导致外层氧化物的形态不同引起的。由图3可见,低温下表层的氧化膜表面形态较致密,因此流量对氧化增重差异性的影响极小,而当温度升高时,表层氧化膜的形态随着流量的增加,发生显著变化,由低温小流量的致密薄片层转变为多孔的块状结构。低温小流量时由于致密氧化膜的保护作用,氧化膜的增重基本只受合金元素的扩散行为影响,遵守抛物线规律。较高温度时水蒸气流量较小时,形成的多孔的晶芽状氧化膜很快发生失稳氧化,进而转变成线性关系的慢速第二氧化阶段;而流量大的试样经过长时间形成较厚的疏松多孔氧化层后,逐渐过渡到慢速第二氧化阶段。

3.1 温度对氧化行为的影响

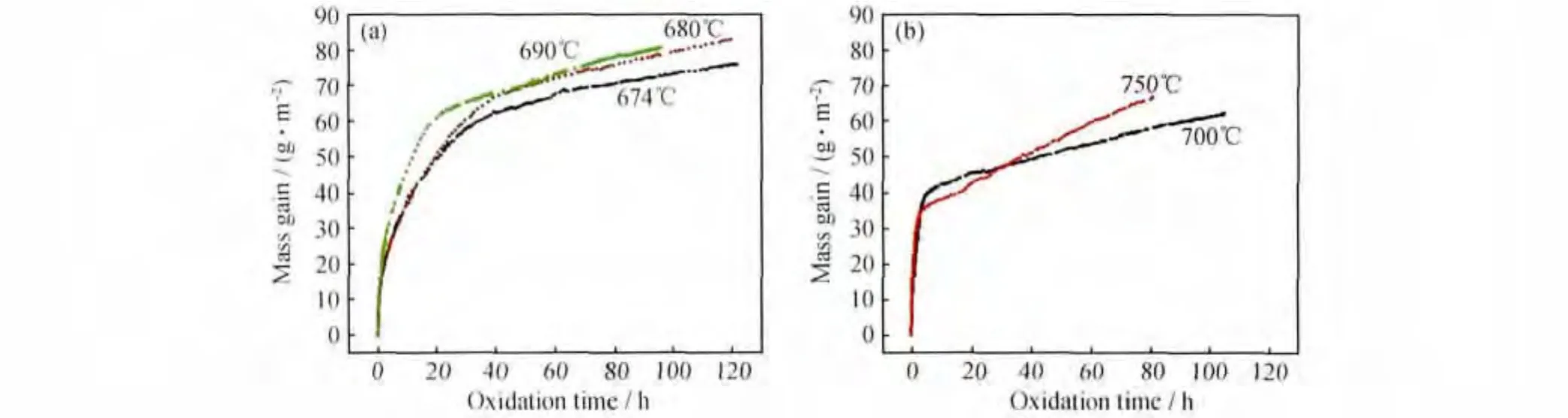

随着温度的升高,慢速第一氧化阶段的抛物线在单位面积增重坐标轴上的高度增大。氧化时间随氧化温度的升高而缩短,单位面积增重随氧化温度的升高而增大,如图5所示。650℃以上的较高温度和较小的水蒸气流量时,慢速第二氧化阶段的直线规律出现在慢速第一氧化阶段的抛物线规律之后,见图6(a)。在700℃以上的高温和较小的水蒸气流量时,慢速第二氧化阶段的直线规律可以不经过慢速第一氧化阶段的抛物线规律,而直接在初始快速氧化阶段结束时出现,温度愈高这种转化愈直接,见图6(b)。温度愈高,慢速第二氧化阶段的直线斜率也愈大。

图5 温度对慢速第一氧化阶段y-t抛物线关系氧化曲线的影响Fig.5 Effect of temperature on the first stage in slow oxidation of T91steel in atmospheres containing water vapor

图6 温度对慢速第二氧化阶段氧化曲线的影响 (a)水蒸气流量373~382L·h-1;(b)水蒸气流量360~474L·h-1Fig.6 Effect of temperature on the second stage in slow oxidation of T91steel in atmospheres containing water vapor(a)flow with 373-382L·h-1;(b)flow with 360-474L·h-1

3.2 流量对氧化行为的影响

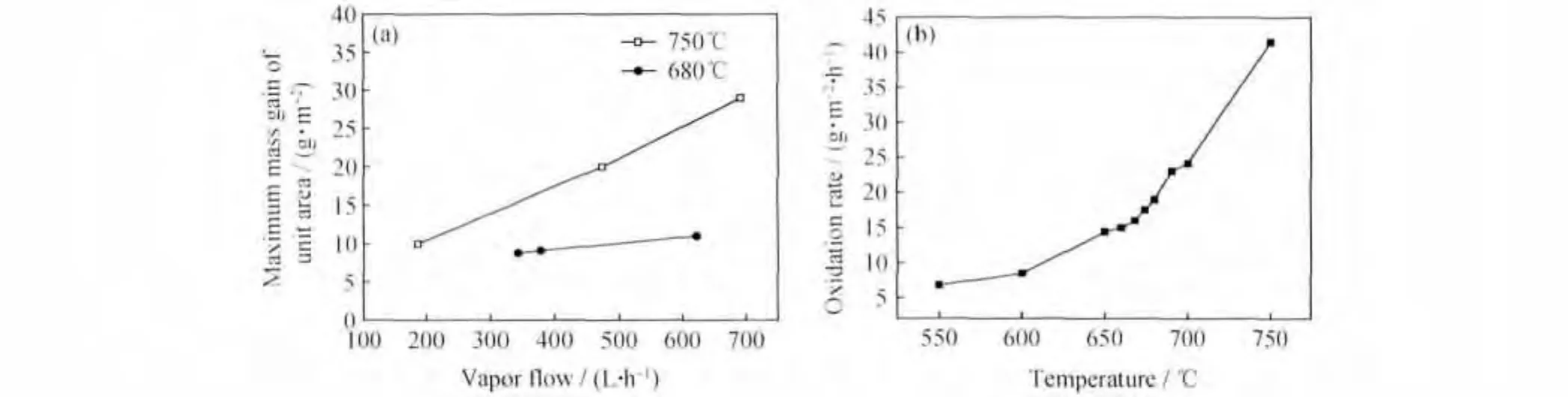

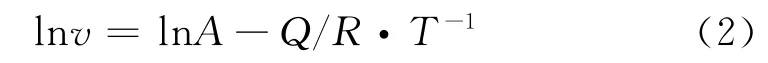

水蒸气流量对初始快速氧化阶段的影响表现为:单位面积增重最大值随水蒸气流量的增大而呈线性增加,且随温度升高增速加快(图7(a))。初始快速氧化阶段的水蒸气氧化速率随温度的升高而单调增大(图7(b)),但水蒸气流量不改变初始快速氧化阶段的氧化速率。图8为不同水蒸气流量下慢速第一氧化阶段氧化速率与温度的关系。550℃时,水蒸气流量对慢速第一氧化阶段没有影响。600℃时的影响可予忽略。在650~700℃相同温度下的不同水蒸气流量时,y-t抛物线在较短时间内总是重合的,只有在较长的氧化时间时才会分离,y-t抛物线分离的基本规律如下:随水蒸气流量的增大,y-t抛物线曲线在y轴上升高,且抛物线幂次增大,抛物线阶段的持续时间延长。显然,水蒸气加剧T91钢的高温氧化,且随水蒸气流量的增大,氧化加剧程度增加。

图7 初始快速氧化阶段氧化行为与水蒸气流量(a)和温度(b)的关系Fig.7 Effect of flow(a)and temperature(b)on the fast oxidation of T91steel

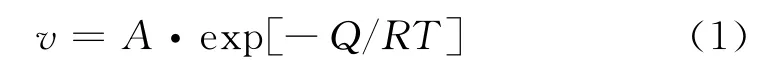

温度升高时,原子获得额外能量使自身的活动能力增大。氧化速率v与温度T的关系,可以用Arrhenius方程表示为:

式中:A为频率因子;Q为氧化激活能;R为气体常数(其值为8.31434J·mol-1·K-1);T 为热力学温标。式中exp[-Q/RT]的物理学意义为原子获得额外能量Q的概率。对式(1)取对数得

由此线性方程的斜率Q/R即可求得水蒸气氧化激活能Q值。

初始快速氧化阶段的水蒸气氧化激活能可依据图6的数据计算而得:Q=63kJ·mol-1,频率因子A=57575g·m-2·h-1。慢速第一氧化阶段的水蒸气氧化激活能可依据图8的数据,计算而得其平均值Q=212kJ·mol-1,标准偏差s=1.7kJ·mol-1。由于氧化层的阻隔,慢速第一氧化阶段氧化激活能相对于初始快速氧化阶段的氧化激活能显著增大,为初始快速氧化阶段氧化激活能的3倍以上。而空气氧化慢速第一氧化阶段的氧化激活能平均值Q=448kJ·mol-1,标准偏差s=41kJ·mol-1。空气氧化慢速第一氧化阶段的氧化激活能远高于水蒸气氧化慢速第一氧化阶段的氧化激活能,这就是空气对T91钢的氧化腐蚀比水蒸气氧化腐蚀弱的原因。

图8 慢速第一氧化阶段的氧化速率与温度的关系Fig.8 Effect of temperature on oxidation rate in the first stage of slow oxidation of T91steel

4 结论

(1)水蒸气氧化过程分为线性的初始快速氧化阶段和之后的抛物线慢速第一氧化阶段及线性的慢速第二氧化阶段。当水蒸气温度较高和流量较小时出现慢速第二氧化阶段。

(2)初始快速氧化阶段的氧化速率随温度的升高而增大,但水蒸气流量不改变初始快速氧化阶段的氧化速率。初始快速氧化阶段单位面积增重最大值随水蒸气流量的增大而线性增大,且随温度升高而增速加快。

(3)初始快速氧化阶段的水蒸气氧化激活能Q=63kJ·mol-1,慢速第一氧化阶段的水蒸气氧化激活能Q=212kJ·mol-1,而空气氧化慢速第一氧化阶段的氧化激活能平均值Q=448kJ·mol-1。

[1]MASUYAMA F.History of power plants and progress in heat resistant steels[J].ISIJ International,2001,41(6):612-625.

[2]赵彦芬,张路,王正品,等.高温过热器T91、T22管爆管分析[J].热力发电,2004,11(1):61-65.ZHAO Yan-fen,ZHANG Lu,WANG Zheng-pin,et al.Analysis of tube-burst for T91and T22superheater tubes[J].Thermal Power Generation,2004,11(1):61-65.

[3]钟万里,盘荣旋.超临界锅炉高温过热器T91钢管爆管分析[J].理化检验-物理分册,2009,45(7):440-445.ZHONG Wan-li,PAN Rong-xuan.Analysis of T91steel pipe bursting at high temperature superheater in supercritical boiler[J].Physical Testing and Chemical Analysis(Part A:Physical Testing),2009,45(7):440-445.

[4]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003.

[5]WANG L M,WANG Z B,LU K.Grain size effects on the austenitization process in a nanostructured ferritic steel[J].Acta Materialia20115993710-3719.

[6]李辛庚,王学刚,何家文.喷丸与电泳沉积稀土薄膜复合处理提高T91钢抗水蒸气氧化性能的研究[J].中国腐蚀与防护学报,2002,22(2):101-104.LI Xin-geng,WANG Xue-gang,HE Jia-wen.The property of water vapor oxidation resistance of T91steel treated by shot blasted and electrophoresis deposited RE coating[J].Journal of Chinese Society for Corrosion and Protection,2002,22(2):101-104.

[7]李辛庚,何家文.喷丸处理提高TP304H耐热钢锅炉管抗水蒸气氧化性能应用效果的观察[J].中国腐蚀与防护学报,2003,23(3):171-174.LI Xin-geng,HE Jia-wen.Observation of the effect of shot blasted on steam oxidation resistance of TP304Hsteel boiler tubing[J].Journal of Chinese Society for Corrosion and Protection,2003,23(3):171-174.

[8]王群,丁彰雄,詹旺滨.三种用于锅炉管道涂层材料抗高温氧化性能的研究[J].湖南冶金,2003,31(1):12-15.WANG Qun,DING Zhang-xiong,ZHAN Wang-bin.Study on performance of resistance to high temperature oxidation of three kinds of coating material for boiler tubes[J].Hunan Metallurgy,2003,31(1):12-15.

[9]耿波,刘江南,赵彦芬,等.T91钢高温水蒸汽氧化层形成机理研究[J].铸造技术,2004,25(12):914-918.GENG Bo,LIU Jiang-nan,ZHAO Yan-fen,et al.Mechanism of the formation of the oxidation layers of T91steel tube under the high temperature water vapour[J].Foundry Technology,2004,25(12):914-918.

[10]王正品,张路,刘江南,等.电站用T22与T91管高温蒸汽氧化的失效分析[J].铸造技术,2004,25(7):523-525.WANG Zheng-pin,ZHANG Lu,LIU Jiang-nan,et al.Failure analysis of high temperature steam oxidation of T22and T91 tubes for power station[J].Foundry Technology,2004,25(7):523-525.

[11]EBERLE F,ANDERSON C H.Scaling behavior of superheater tube alloys in ASME high-temperature steam research tests at 1100-1500F[J].Trans ASME,1962,84(4):223-257.

[12]刘江南,赵彦芬,耿波,等.T91钢高温高压水蒸汽氧化膜微观组织结构研究[J].铸造技术,2005,26(3):202-204.LIU Jiang-nan,ZHAO Yan-fen,GENG Bo,et al.Research on the microstructure of the oxidation film of T91steel tube under the high temperature and high pressure water vapor[J].Foundry Technology,2005,26(3):202-204.

[13]DOOLEY R B,PATERSON S J.Oxide Growth and Exfoliation in Steam:Plant Experience[R].Teddington:National Physical Laboratory,2003.