铸态Inconel 625合金热加工图的建立及热变形机制分析

俞秋景,张伟红,于连旭,刘 芳,孙文儒,胡壮麒,

(1东北大学,沈阳 110004;2中国科学院 金属研究所,沈阳 110016)

Inconel 625合金(以下简称625合金)作为一种固溶强化型耐蚀高温合金,被广泛应用于航空航天、石油化工、核电、海洋等领域[1,2]。由于该合金Cr,Mo,Nb含量高,因此固溶强化作用强烈,热变形抗力大,组织均匀性不易控制。而开坯锻造作为第一道机械加工工序,获得的组织状态对后续的加工及成品服役后的各项性能特别是耐蚀性能具有很大的影响。通过实验室小试样的热压缩实验模拟实际开坯工艺,可以节约大量成本,为实际生产提供指导。为了将变形参数(温度,应变和应变速率)与金属的流变行为和组织演变联系起来,Prasad等[3]提出了加工图,Narayana等[4]对此作了改进,使之能用于多相合金。每个应变下的加工图由各自独立的功率耗散图和流变失稳图叠加而成。加工图已被成功用来辅助工业生产中的工艺制定和反馈控制[5,6]。Prasad在创建加工图时使用了动态材料模型(Dynamic Material Model,DMM),这是一种基于连续大塑性变形的模型[3]。本工作通过热压缩实验获取原始数据,再使用DMM材料模型建立热加工图,并结合真应力-真应变曲线及微观组织分析,研究了625合金在不同条件下的变形机制,以寻找适合的加工条件。

1 实验

实验合金采用真空感应熔炼,合金化学成分如表1所示。

铸锭经两段均匀化后取φ8mm×12mm的圆柱试样,在Gleeble 3800试验机上进行压缩实验。实验参数如表2所示。

压缩实验在真空下进行。首先以5K/s的升温速率将试样加热到测试温度,再均温1min后压缩,空冷。利用实测数据绘制真应力-真应变曲线,然后根据DDM建立热加工图,并使用金相显微镜观察试样的纵切面组织。

表1 625合金的化学成分(质量分数/%)Table 1 Chemical compositions of alloy 625(mass fraction/%)

表2 压缩实验参数Table 2 Compression test parameters

2 结果与讨论

2.1 真应力-真应变曲线

图1为各测试条件下的真应力-真应变曲线。由图1可知,各曲线从走势上可分为两大类:一类是温度为1273K的曲线;这类曲线在屈服之后仍然较平缓地上升,一直到应变0.35左右才进入稳态流变阶段。另一类是温度为1373,1423,1453K的曲线;这类曲线在屈服后便走势平缓,很快进入稳态流变阶段。应变速率0.1s-1的曲线在进入稳态流变阶段前均出现一峰值,而1,5,10s-1下的曲线则没有。所有试样的屈服均发生在应变0.05左右。在1373,1423,1453K时,应变速率为0.1s-1的3条曲线较平滑(图1(a)),未出现锯齿状波动;而1,5,10s-1下的曲线均呈现或剧烈或平缓的锯齿状波动(图1(b),(c),(d))。但在温度1273K下的曲线,无论应变速率高低,均未出现上述现象。进一步观察可以发现,10s-1下的3条曲线波动最为剧烈。

图1 铸态625合金压缩实验的真应力-真应变曲线(a)=0.1s-1;(b)=1s-1;(c)=5s-1;(d)=10s-1Fig.1 The true stress-true strain curves of cast alloy 625in compression test(a)=0.1s-1;(b)=1s-1;(c)=5s-1;(d)=10s-1

2.2 加工图

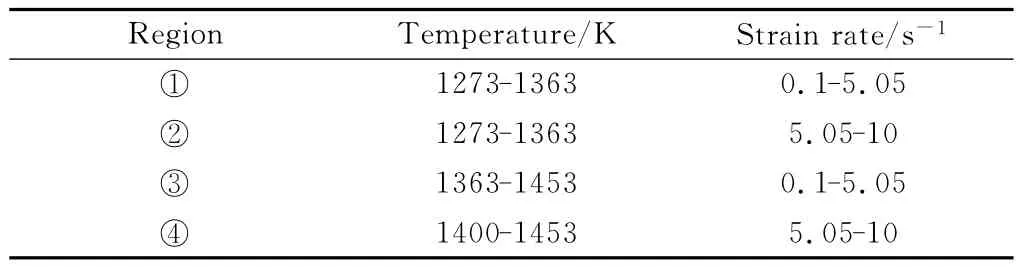

在1273~1453K,0.1~10s-1,0.3~0.6(间隔0.1)范围内创建了625合金的加工图,如图2所示。图2中实线为功率耗散效率值η的等值线,虚线为塑性失稳参数的等值线,主要数值在图中标出,黑色数字所标为功率耗散效率值,而蓝色数字所示为塑性失稳参数值。值为负的区域在图中用阴影线标出。根据DMM,低η值表示材料在此条件下可加工性不好,而值为负表示易出现流变失稳。每张加工图中按温度和应变速率可分为四个区域。记温度为T,应变速率为,则这四个区域分别为:①低T低区,②低T高区,③高T低区,④高T高区。各区域具体范围如表3所示。

表3 加工图各区域的范围Table 3 The range of different regions in processing maps

图2 铸态625合金在1273~1453K,0.1~10s-1,0.3~0.6(应变间隔0.1)的加工图(a)ε=0.3;(b)ε=0.4;(c)ε=0.5;(d)ε=0.6Fig.2 Processing maps of cast alloy 625between 1273-1453K,0.1-10s-1,0.3-0.6(with a strain interval of 0.1)(a)ε=0.3;(b)ε=0.4;(c)ε=0.5;(d)ε=0.6

由图2可知,①区在应变0.6以下时的功率耗散效率很小,小于0.17;在应变0.6时稍大,达到0.28。而②区的功率耗散效率在整个应变范围均很小,基本都小于0.17。③区和④区的η值在整个应变范围内均较高,在0.24~0.5之间。①区的塑性失稳参数在整个应变范围均出现负值;而②区和③区的值除在应变为0.5时为正外,在其余各应变下均出现负值;④区的值在整个实验应变范围内均为正。

2.3 变形组织

在压缩实验中,试样各部位的应变分布并不均匀,观察组织须选有代表性的区域。在试样的纵切面上,心部及对角线区域的应变较大,上下表面及两侧表面附近应变较小,因此心部组织的代表性较好。

选取各区的典型试样观察心部组织,如图3所示。可以看出除④区(图3(d))外,其余各区(图3(a),(b),(c))的组织均有或多或少的变形局部化现象,变形局限在晶界周围区域,其中①区最严重。由于变形带内的大变形和内升温严重,也发生了少量的再结晶。但由于驱动力不足,这些小晶粒尚未充分长大。晶粒尺寸过小对合金的持久和耐蚀性能不利,这种影响在常温普通环境下不明显,但在高温环境和腐蚀介质中尤为明显。625合金需要在高温腐蚀环境下长期服役,因此其晶粒尺寸不能太小,所以对于625合金,再结晶的小晶粒需要有一定程度的长大。与①,②区相比,③区的组织状态稍好一点,再结晶的小晶粒已经有所长大,只是再结晶区域的面积很小,没有充分展开。④区的组织呈完全再结晶状态。图3(d)中没有发现未再结晶的铸态大晶粒,且再结晶的小晶粒已经充分长大,尺寸均匀。

图3 加工图中各区域典型试样的心部组织(a)①区(1273K/5s-1/0.6);(b)②区(1373K/10s-1/0.4);(c)③区(1423K/0.1s-1/0.4);(d)④区(1423K/10s-1/0.6)Fig.3 Microstructure in central zone of typical samples in different regions of processing maps(a)region①(1273K/5s-1/0.6);(b)region②(1373K/10s-1/0.4);(c)region③(1423K/0.1s-1/0.4);(d)region④(1423K/10s-1/0.6)

2.4 讨论

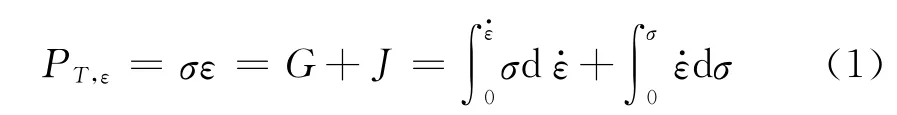

DMM模型认为热变形过程中的材料是一个能量耗散系统。它假设材料变形耗散的能量P由两个独立的部分G和J组成[7]。G称为耗散量,用于驱动材料的塑性流动,其中大部分转换成热能,只有小部分以缺陷的形式储存下来。J称为耗散协量,用于驱动材料的组织变化,其中包括动态回复,动态再结晶,粒子的动态分解或长大及变形引发的相变或析出等。DMM模型的数学表达式为:

式中Jmax是材料在理想的线性耗散状态(m=1,J=P/2)下J能达到的最大值。能量在G和J之间的分配也可用应变速率敏感性因子m表示,m定义为

这样η又可表示为

在动态材料模型中,加工失稳判据是由Prasad[8]根据Ziegler[9]提出的最大熵产生原理建立的,可表示为

该塑性失稳准则已在AISI304不锈钢[10]、Al合金[11]、Ti合金[12]等材料中得到验证,应用广泛。高η值和>0(应力集中小,没有失稳流变)意味着一种材料良好的热加工性能。

由于塑性变形中各种冶金变化(如动态回复、动态再结晶等)都耗散能量,因此,借助金相观察,功率耗散图可用来分析不同区域的变形机理。值得提出的是,对一种特定的合金,并不是功率耗散效率越大,材料的内在可加工性能就越好。因为在加工失稳区域,功率耗散效率也可能会较高,所以在分析功率耗散图时有必要判断出加工失稳区。

加工图中的①区和②区为低温区,图1显示这两个区的真应力-真应变曲线呈一直上升趋势,这说明动态再结晶未大量进行(图3),仅有缓慢的动态回复作用发生。图3(a)显示①区试样未发生明显的动态再结晶,而图3(b)显示②区试样也未发生大规模的再结晶。因为这种变形特征,使得应变硬化始终强于软化作用,流动应力随应变的增加持续增大(图1(c),(d)),且这两个区的功率耗散效率不大,变形局部化导致塑性失稳参数出现负值(图2)。

③区为高温低速变形区。高温下缓慢加载易发生局部变形,这是③区在应变较小时值为负(图2)的原因。图3(a)显示晶界附近有细晶条带,说明变形集中在此区域,从而证实了这点。

④区为高温高速变形区。图3(d)显示试样心部已达到完全再结晶状态,晶粒尺寸均匀,未出现局部变形现象。③区与④区相比,发生再结晶的范围较小,晶粒尺寸不够均匀。图2显示④区的功率耗散效率在四个区中最高,而塑性失稳参数也在整个测试范围内均保持正值,因此④区是适合对625合金进行热加工的一个区间。

观察图3中各图的变化趋势可以看出,②区的变形条件并不能使625合金发生大规模的动态再结晶。而③区的条件可以使该合金发生明显的再结晶现象,只是所提供的驱动力并不能使再结晶进行完全。而④区的条件无论从再结晶发生的可能性、规模和进行程度上来说都是充分的。这说明625合金在0.1~10s-1变形时,动态再结晶临界温度介于1373~1423K之间,临界应变介于0.4~0.6之间,且1273~1363K,0.1~5.05s-1为动态回复区;1363~1453K,0.1~5.05s-1为不充分动态再结晶区;1400~1453K,5.05~10s-1为完全动态再结晶区。

3 结论

(1)对铸态Inconel 625合金,1273~1363K,0.1~5.05s-1为动态回复区;1363~1453K,0.1~5.05s-1为不充分动态再结晶区;1400~1453K,5.05~10s-1为完全动态再结晶区。

(2)在应变速率0.1~10s-1的区间,625合金动态再结晶的临界温度在1373~1423K之间,临界应变在0.4~0.6之间。

(3)625合金不发生流变失稳的范围是1400~1453K,5.05~10s-1。

[1]CIESLAK M J,HEADLEY T J.A melting and solidification study of alloy 625[J].Metall Trans A,1988,19(9):2319-2331.

[2]MATHEW M D,PARAMESWARAN P.Microstructural changes in alloy 625during high temperature creep[J].Mater Charact,2008,59(5):508-513.

[3]PRASAD Y V R K,GEGEL H L,DORAIVELU S M,et a1.Modeling of dynamic material behavior in hot deformation:forging of Ti-6242[J].Metall Trans A,1984,15(10):1883-1892.

[4]NARAYANA MURTY S V S,NAGESWARA RAO B.Ziegler’s criterion on the instability regions in processing maps[J].Mater Sci Lett,1998,17(14):1203-1205.

[5]PRASAD Y V R K,SESHACHARYULU T.Processing maps for hot working of titanium alloys[J].Mater Sci Eng:A,1998,243(1-2):82-88.

[6]SIVAKESAVAM O,PRASAD Y V R K.Hot deformation behaviour of as-cast Mg-2Zn-1Mn alloy in compression:a study with processing map[J].Mater Sci Eng:A,2003,362(1-2):118-124.

[7]NARAYANA MURTY S V S,NAGESWARA RAO B.Identification of flow instabilities in the processing maps of AISI 304 stainless steel[J].J Mater Process Technol,2005,166(2):268-278.

[8]PRASAD Y V R K.Recent advances in the science of mechanical processing[J].Indian J Tech,1990,28(6-8):435-451.

[9]ZIEGLER H.Progress in Solid Mechanics[M].New York:Wiley Press,1963.4-93.

[10]VENUGOPAL S,MANNAN S L,PRASAD Y V R K.Processing map for cold and hot working of stainless steel type AISI 304L[J].Mater Lett,1992,15(1-2):79-83.

[11]RAVICHANDRAN N,PRASAD Y V R K.Dynamic recrystallization during hot deformation of aluminum:a study using processing maps[J].Metall Trans A,1991,22(10):2339-2348.

[12]SESHACHARYULU T,MEDEIROS S C,FRAZIER W G,et al.Unstable flow during supratransus working of Ti-6Al-4V[J].Mater Lett,2001,47(3):133-139.