半连续铸造机采用闭环控制提高铸锭质量

吴小渊

(铜陵金威铜业有限公司, 安徽 铜陵 244000)

半连续铸造机采用闭环控制提高铸锭质量

吴小渊

(铜陵金威铜业有限公司, 安徽 铜陵244000)

半连续铸造机在铸造过程中,如果铸造速度发生较大波动,会影响铸锭的质量,在轧制过程中可能出现断带、损坏设备并且降低带材的成品率.通过改造电控系统,采用比例阀及脉冲流量计,进行闭环控制来稳定铸造速度,可以提高铸锭的质量.

半连续铸造机; 闭环控制; 比例阀; 铸造速度

0 前 言

黄铜炉铸造机生产的铸锭,经热轧、铣面后进入粗轧机轧制,在轧制过程中有时会频繁出现断带现象.断带造成带卷成品率降低,影响产量和综合成品率.同时,由于带材较厚,张力大,断带时经常打坏测厚仪安全销,影响测厚仪的测量精度.在排除轧机自身问题后,向上道工序追查,均未发现问题;但发现铸锭在生产过程中,铸造速度不稳定,有时波动幅度较大,达到±20%.

文中被改造的铸造设备于2004年安装调试后投入生产,铸造速度采用开环控制,受液压单元中各环节变化因素的影响,铸造过程中速度波动较大时,塞棒人为调节速度跟不上变化,会影响结晶器中液面高度的稳定性.调节好的冷却强度也会随之发生变化,这样可能引起结晶组织不均匀,造成铸锭内应力增大,增加了内部裂纹倾向.内部问题表面不容易发现,但从轧制过程中出现的断带现象表明:铸锭内部有时出现了裂纹.因此,从稳定铸造速度入手,对该设备的控制系统进行改造,引入闭环控制理论,解决设备在使用过程中因各种扰动引进的速度波动,对改善和提高铸锭质量有积极作用.

1 铸造机结构及工作原理

铸造机由铸造井、结晶器小车、液压系统及电控系统组成.结晶器小车安放于铸造井上部,可以往复移动.保温炉中的铜液通过浇铸前室经浇铸管流入结晶器,由塞棒调节结晶器内的液面高度,经过一次、二次冷却结晶后形成固态铜,固态铜通过引锭头,连续向下引出成为铸锭.引锭头采用铸造油缸驱动,由比例阀控制其向下的牵引速度,即铸造速度.电控系统作为主控单元,采用PLC进行控制,通过设定冷却水流量及压力来控制冷却强度,通过设定比例阀的开度来控制铸造速度.当铸造速度一定时,铜液温度保持不变,液面高度应保持恒定,冷却强度不能发生变化,铸造过程中这些参数的变化对铸锭影响至关重要.因此铸造速度的稳定,是生产出合格铸锭的基础.

2 改造方案

对原控制系统进行了改造.主要分为两部分:液压控制系统和电气控制系统.

2.1 液压控制系统

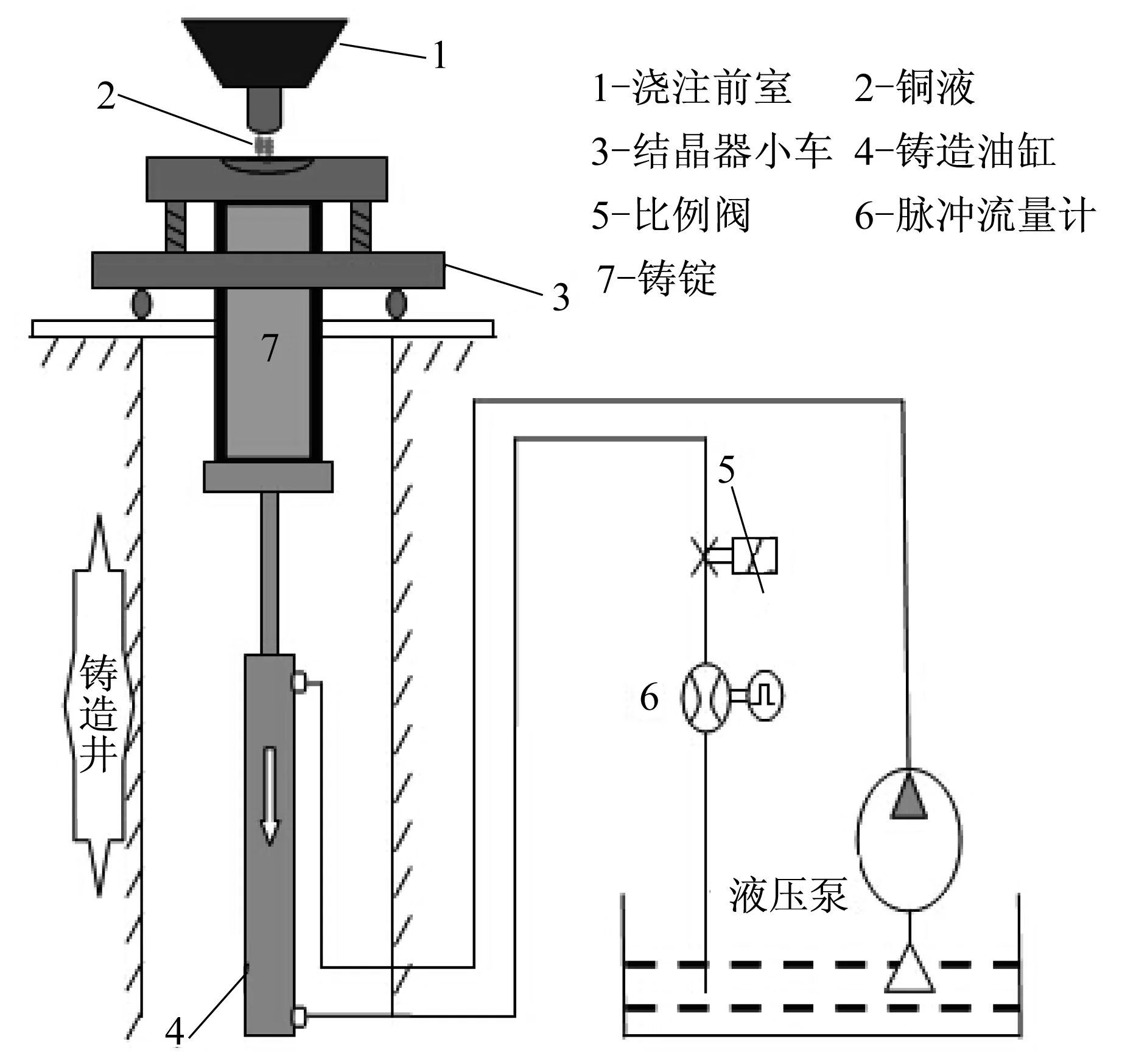

液压系统如图1所示.在铸造油缸的回油管路上安装比例阀和流量计.调节比例阀的开度控制油缸下降速度,流量计用于测量和计算铸造速度.比例阀选用意大利阿托斯QVHZ0系列,该比例阀输入为标准4~20 mA模拟信号,对应的阀芯位置从0~100%,因此方便PLC模拟量模块控制,其功率放大板集成于阀体,便于安装维护.流量计采用德国威仕VSE系列脉冲流量计,该型流量计通过液体流动推动齿轮转动,液体进入计量腔,每转过一个齿,产生一个脉冲信号.铸造油缸回油腔内液压油的体积变化量全部通过流计量,根据流过的体积与脉冲的关系,换算成油缸的运动速度,即可得到铸造速度.

L1=N×P

(1)

式中:L1为每分钟流过流量计的液压油体积;N为每分钟产生的脉冲个数;P为每个脉冲流过的体积.

H=(L2/S)·1 000

(2)

式中:L2为回油腔液压油流出体积;S为回油腔活塞有效面积;H为活塞位移.

当L1=L2时,

V=(L1/S)·1 000

(3)

式中:V为铸造速度.

2.2 电气控制系统

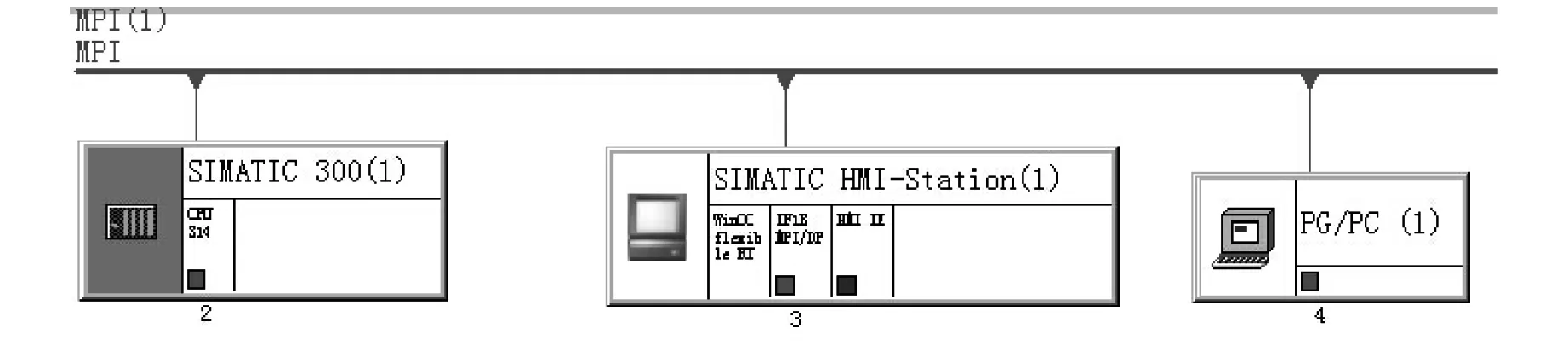

电气控制自动化系统配置了上位机、PLC单元和触摸屏.上位机采用研华工控机,安装西门子WINCC进行数据采集与归档,方便查阅铸造过程数据来分析铸锭质量.控制单元采用西门子PLC-S7 314CPU,进行运算与工艺逻辑控制.HMI采用MP277-10key,实时显示和修改工艺参数.网络组态如图2所示.

图1 液压系统图Fig.1 Hydraulic system diagram

图2 网络组态图Fig.2 Network configuration diagram

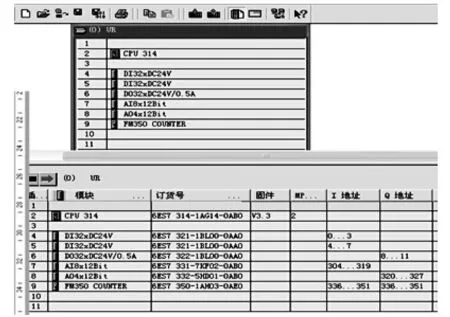

控制比例阀的信号采用SM-332模块,流量计输出的脉冲信号接入FM350-1计数模块,冷却水温度、压力和流量采用摸拟量变送器,信号接入SM331模块控制和显示,其他逻辑控制功能还使用了SM322和SM321模块.结晶器振动电机采用M440变频器控制,振动频率调节方便.硬件组态如图3所示.

图3 硬件配置图Fig.3 Hardware configuration diagram

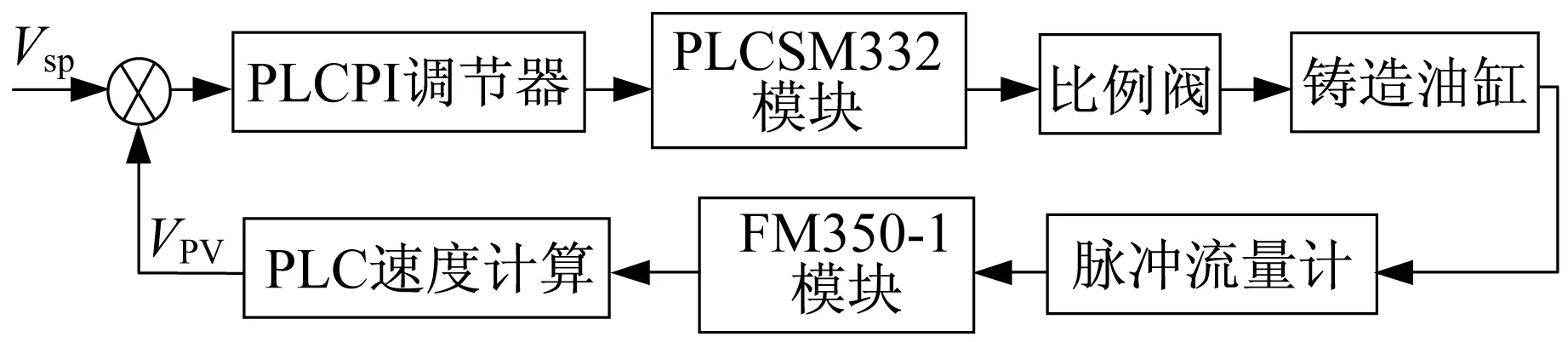

铸造速度的控制方框图如图4所示.在HMI的铸造参数画面中输入给定的铸造速度VSP后,经过PLC运算,输出相应的模拟量信号至比例阀,比例阀开启一定的角度,使得铸造油缸产生向

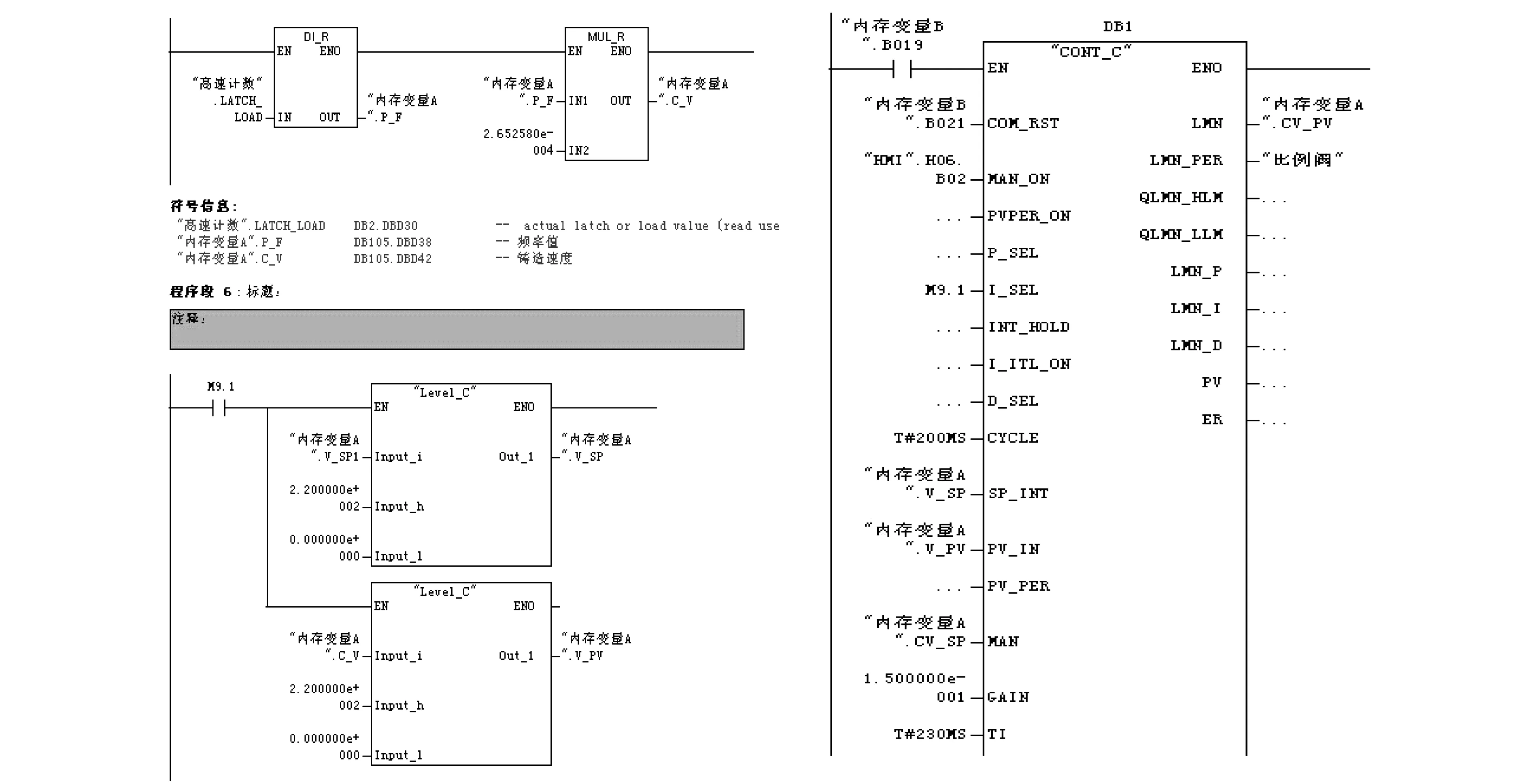

下的位移,脉冲流量计检测到油路中流量信号,通过运算得出实际的铸造速度VPV.在PLC程序中,通过调用SFB41闭环控制模块[1],将VSP和VPV分别赋给FB41的SP_INT和SP_IN,并选择合适的GAIN和TI值,即可实现速度PI闭环控制.不管出于何种原因,如果铸造速度偏离了设定速度时,将产生调节信号输出至比例阀,偏离的铸造速度就会被纠正,直至达到设定速度.通过调试,如果GAIN和TI值的选择合适,速度将处于稳定状态,即可实现铸造速度的精确控制.PID控制程序如图5所示.

图4 控制方框图Fig.4 Control block diagram

图5 PID控制程序Fig.5 PID control program

3 结 论

通过引入闭环控制,能够抑制设备各环节的扰动对铸造速度的影响,同时得出以下结论:

(1)铸造速度稳定性大幅提高,速度波动值由±20%降至±0.2%以内.

(2)铸锭表面质量得到改善,铸锭表面光洁,无冷隔、结疤、气泡等缺陷.

(3)轧制过程中断带事故明显下降.

(4)成品率提高了1%以上.

[1]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.

SlabQualityImprovementThroughClosed-loopControlofSemi-continuousCastingMachine

WUXiao-yuan

(TonglingJinviCopperCo.,Tongling244000,China)

In the casting process the high fluctuation of casting speed of the semi-continuous casting machine affects the slab quality,which usually results in fault belt,does damage to the equipment and reduces the yield of strip.By reforming the electric control system using proportional valve and pulse flow-meter,the casting speed is stabilized through closed loop control so that the slab quality improves.

semi-continuous casting machine; closed-loop control; proportional valve; casting speed

2014-09-05

吴小渊(1972-),男,工程师,主要从事中频电源及电气自动化应用的研究.E-mail:wxyxin@163.com

TG233.6

A