高弹性合金Cu-Ni-Sn的研究与发展

吴 ,

(1.江西铜业集团公司技术中心 铜加工部,江西 南昌 330096; 2.国家铜冶炼及加工工程技术研究中心 研究开发部,江西 南昌 330096;3.北京有色金属研究总院,北京 100088)

高弹性合金Cu-Ni-Sn的研究与发展

吴语1,2,杨胜利3

(1.江西铜业集团公司技术中心 铜加工部,江西 南昌330096;2.国家铜冶炼及

加工工程技术研究中心 研究开发部,江西 南昌330096;

3.北京有色金属研究总院,北京100088)

阐述了Cu-Ni-Sn合金依靠其良好的力学性能和环保等特点,作为一种有望替代铍青铜的新型铜基弹性合金,被广泛应用于制作各种接插件、弹簧件和开关等弹性元件.文章介绍了该合金国内外研究现状和制备工艺,分析了Ti、Si、Cr、Al、Co、Fe、In和Mn等元素对合金组织和性能的影响,指出了Cu-Ni-Sn合金未来研究的重点应集中在降低合金偏析程度、优化加工工艺和添加适当微量元素提升其性能等方面.

Cu-Ni-Sn合金; 高弹性; 制备方法

0 前 言

铍青铜作为一种性能优异的析出硬化型铜基弹性合金[1],不仅具有很高的强度、弹性、耐磨性和耐疲劳性,还具有良好的导电、导热、无磁和冲击无火花等性能.因而被广泛应用于电子信息工业、航空航天、精密仪器仪表以及家用电器等方面.近年来,伴随着电子信息行业不断地朝集成化、小型化、微型化和更高的可靠稳定性方向发展,铍青铜作为弹性元件常被用来制造电子信息设备中的信号开关、接插件、弹簧件和继电器等元件.这要求铍青铜产品在使用中要有更高的性能指标,一是要在保证元件强度的同时减小元件的尺寸;二是要求元件在长期使用过程中具有可靠的接触性、高温下良好的导电稳定性和抗应力松弛性[2].而铍青铜固有的缺点也日益显露,铍青铜制元件出现的问题也日渐突出.如在高温下抗应力松弛能力差、高温导电稳定性低和时效之后元件的变形度大等.此外,铍青铜在生产时存在有毒粉尘问题,且它的化合物毒性更大.铍的化合物被吸入后,会在人体的组织和血浆里形成具有可溶解性的类似胶状物质.该物质能够和血红蛋白发生化学反应,而产生一种能够使人体组织器官病变的物质.长时间在这种有毒粉尘环境下工作,还会引发癌症等疾病[3].随着人们环保意识的不断提高,铍青铜的生产成本也在日益增加[4-5].因此,研究开发一种能够替代铍青铜的合金已日益迫切.

目前,已成功研制开发了性能与铍青铜相近且不含Be的铜基弹性合金.如Cu-Ni-Sn系合金、Cu-Ni-Al系合金和钛青铜等.与铍青铜相比,Cu-Ni-Sn系合金具有诸多优点[6]:(1) 高强度、高硬度、高弹性、可焊性和可镀性等;(2) 200 ℃下良好的抗热应力松弛性;(3) 100~300 ℃下优异的导电稳定性;(3) 时效后元件变形小,加工时对夹具要求低,节约成本;(4) 无毒环保.基于Cu-Ni-Sn系合金的优点,近年来该合金引起了人们的关注,众多研究者对其组织、性能及加工工艺进行了大量研究[7-9],并取得了一定的成果.

1 国内外研究现状

早在上世纪20年代,国外就开始对Cu-Ni-Sn系合金进行了大量的研究,并注意到了这类合金的时效强化现象.研究[10]发现,在铜锡合金中加入Ni后,能很好地改善合金铸件的性能,同时还提高了合金的强度.鉴于此现象,对Cu-Ni-Sn合金的三元平衡相图中的富铜区域进行了进一步研究,并最终确定了α相的边界.随着观察手段的不断完善,Bastow和Kirkwood[11]运用显微探针分析法深入研究了Cu-Ni-Sn系合金的富铜相区.并明确提出,由于Ni元素的加入,铜锡合金中Sn在Cu中的溶解度被抑制,致使α+γ相的范围扩大.也正是由于Ni元素的加入,铜锡合金在后续的加工和热处理中出现了一种有序面心立方(fcc)结构的金属间中间相(CuxNi1-x)3Sn.到上世纪60年代,John等[12]建立了调幅分解强化理论基础,并把该理论成功地应用到了金属、高分子、陶瓷和功能材料的研究与开发领域.70年代以后,Schwartz等[13]应用透射电子显微镜(TEM)分析技术,观察到了Cu-Ni-Sn系合金时效过程中的调幅分解现象,这为具有调幅分解现象的材料强化提供了理论根据.随后,Plewes[14]在时效之前对Cu-Ni-Sn系合金施以较大的冷加工变形,从而使合金的塑韧性增强,获得了较高力学性能的合金.而且,Plewes[14]在美国贝尔试验室研制出性能优异的Cu-Ni-Sn系调幅分解强化型合金,其强度在某些方面甚至赶超铍青铜.最终,使得Cu-Ni-Sn系合金投入规模化生产[15].80年代,美国材料试验协会把三种调幅分解强化型Cu-Ni-Sn合金正式列入了标准(ASTMB740-84).近期,王艳辉等[16]对Cu-15Ni-8Sn合金在225~550 ℃之间时效时组织的变化进行了深入的研究.Lourenco等[17]运用附带有硬度仪的DSC设备研究了Cu-9Ni-6Sn合金的相变规律[18-19].Jyrki[20]通过试验和计算的方法对 Cu-Ni-Sn系合金的三元相图进行了优化处理[21].

国内虽对Cu-Ni-Sn系合金的研究比国外稍晚,但在该系合金的组织和性能等方面的研究并不比国外差.但国内在材料的制备方面相对落后.如国外已成功地应用喷射成型技术和无偏析连铸技术生产出Dmax=65 cm、单重为15 t的Cu-Ni-Sn系合金型材,而国内却仍处在试验室的研究和开发阶段.自从上世纪70年代,昆明贵金属研究所对Cu-Ni-Sn系合金进行研究以来,国内的一些研究所和高校,如北京有色研究总院、上海钢铁研究所和上海交通大学等多家院校和单位对该系列的合金进行了不同方面的研究,并取得了一定的成果.

2 常用制备工艺

由于Cu与Ni在元素周期表中的位置相邻,原子半径相差甚微,而且两者都为fcc晶体结构,Cu与Ni理论上是典型的无限固溶体.因此,Ni的加入可以保证合金在良好塑性的前提下,显著提高不同条件下合金的强度和弹性.但由于Cu-Ni二元合金相图中的液相线与固相线之间的间距太大,再加上Ni原子在Cu中的扩散速度慢等原因,Cu-Ni二元合金铸态下存在明显的树枝晶[22].

Sn作为溶质原子溶解在以Cu原子为溶剂的点阵中形成固溶体.但由于Sn元素在Cu中的溶解度有限,且其溶解度随温度的降低而急剧降低,因此当Sn超过一定量时,Sn元素将会产生偏析,合金中会出现一种新的θ相,(Cu,Ni)3Sn[22].偏析将会严重影响合金微观组织结构,使合金后续加工困难.如果采用传统的冶金铸造技术,Cu-Ni-Sn系合金的偏析情况将会更加严重.为了抑制Sn元素的偏析,目前采用了各种制备方法来抑制Cu-Ni-Sn系合金的偏析.

2.1 机械合金化法

机械合金化法的原理是在合金粉末进行机械混合前,将预合金粉以一定比例混合配制.在高能球磨机中高速长时间运转,最终将合金粉粉碎成弥散分布的超细颗粒.在之后的球磨过程中,合金粉由于受力后发生塑性形变产生复合,最终实现扩散和固态反应.该方法有诸多优点:(1) 能使所制备合金的固溶度有一定的提高,能够制得纳米级的合金粉;(2) 有利于弹性合金导电性能的提高[23-24].通过此法,用高纯度的Cu、Ni、Sn原料可制备出纳米级过饱和的Cu-15Ni-8Sn合金固溶体,之后再采用传统的粉末冶金工艺(压制→烧结→轧制),使Cu-15Ni-8Sn合金纳米粉末成型.研究表明,该方法制备的Cu-15Ni-8Sn合金,不仅固溶度提高,还消除了合金元素的偏析,从而改善了合金组织性能.另外,用机械合金化法制备的Cu-15%Nb(15%代表体积分数)复合材料,在高温下具有良好的稳定性和力学性能.该方法生产的合金粉末的缺陷为:缺陷密度高、脆性大和表面易氧化等,同时还造成压制成型困难[25-27],这些缺陷阻碍了该方法在实际生产中的推广.

2.2 快速凝固法

快速凝固法主要采用meltspinning法[3]来获得Cu-Ni-Sn系合金,其基本原理是采用特殊的冷却方法,使合金在液态情况下以很高的冷却速率凝固.目前,最高冷却速率可达105 K/s.Cu-Ni-Sn系合金在这么高的冷却速率下,即使不能使其成分100%分布均匀,也能一定程度地减轻合金中Sn的偏析,缩短合金枝晶间的距离.如熔铸法获取的Cu-15Ni-8Sn合金枝晶偏析间距达到20 μm,但快速凝固法获取的该合金枝晶间距仅为5 μm,此间距远小于熔铸法制得的合金的枝晶间距.而且,此方法能够制备通过传统熔炼法不能获得的高Sn合金,如Cu-10Ni-12Sn.由于Sn含量太高,传统方法制备的合金中Sn分布偏析严重,致使合金性能很差.但采用快速凝固法却能制得该合金的带材,而且成分均匀,性能优异.快速凝固法存在工艺复杂、装备昂贵等缺点,限制了该法在实际生产中的推广.

2.3 粉末冶金法

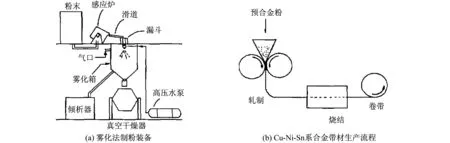

粉末冶金法是制取合金前,先对其进行雾化处理,从而制得预合金粉,然后再用传统的制备方法对其制备.所需的原料粉末一般可分为两种:一种是利用快速凝固法雾化制得的Cu-Ni-Sn三元预合金粉末,该法的制备工艺如图1(a)所示[28];另一种方法就是用锡青铜二元合金粉,通过添加铜粉或镍粉混合制得.锡青铜的作用是保证Sn能够完全地固溶在Cu中,以防因Ni元素的加入而减小Sn在Cu中的固溶度.通过以上两种方法可知,要减轻Sn的偏析情况,需通过合金化的方法加入.由此可知,粉末合金法能够制备出Sn含量高,且分布较均匀的合金.

原始粉料制好后,可通过不同的加工方法使其成型.目前,三元预合金粉的成型方法多数采用辊轧直接轧制成型,如图1(b)所示.从图1(b)中可以看出,当原始合金粉通过料斗进入轧辊,轧制成板带状后对其进行一定温度的烧结.为了提高材料的密度,可将合金反复轧制,退火后再卷带[29].另一种方式是采用传统的压制烧结再成型.粉末在混合过程中,添加质量分数为0.5%的硬脂酸锌做润滑剂,再用压力达310~775 MPa的水压把粉末压制成料坯.为了使润滑剂充分发挥作用,把压制的坯放在400 ℃恒温下保温5 min.最后,再把压坯放置于800~1 050 ℃炉中烧结10~30 min.试验中,压坯烧结温度和时间的选定,主要依据烧结时合金液相出现的多少来确定.烧结过程中压坯会产生变形,为避免此情况出现,可对板带材分步烧结.试验表明:经分步烧结的坯料比等温烧结的质量更高,后者坯料的孔隙率比前者低很多,合金分布更均一.这是由于:分布烧结时,合金坯料要先在低温阶段保温一段时间,使其成分扩散均一,提高了合金的固相线,从而在之后的高温区烧结时,能有效地抑制液相的产生.这样不仅保证了压坯原有的形状,又有利于改善合金的性能.但分步烧结也有自身的缺陷,即会使所烧结的压坯产生应变带和不规则晶界,降低材料的塑韧性.为了避免这些缺陷的出现,可将压坯烧结后直接进行固溶处理和时效.采用该方法不但能够抑制应变带的出现,还能有效抑制晶界珠光体型结构的长大,进而获得具有高强度和高塑韧性的材料.此外,这种方法对烧结后仍需复压复烧的材料有很好的借鉴意义.

图1 粉末冶金法设备及工艺流程Fig.1 Powder metallurgy method of equipment and technological process

2.4 真空熔炼法

江西理工大学柳瑞清等[30]采用中频真空感应熔炼法熔炼Cu-9.5Ni-2.3Sn合金,能够使Sn的质量分数从3%减少到1%.对铸锭进行650 ℃×10 h的均匀化处理,能够获得成分均匀的单相α固溶体,同时消除了该合金的枝晶偏析.再对铸锭进行如下处理工艺:850 ℃×30 min→一次冷轧(50%)→850 ℃×60 min固溶处理→二次冷轧(50%)→480℃×2 h→三次冷轧(65%).工艺处理后该合金抗拉强度达732 MPa,电导率达9.8 %IACS.王艳辉等[16]在C72900(Cu-15Ni-8Sn)合金中加入微量Si,张利衡等[31]在C72700(Cu-9Ni-6Sn)合金中加入微量Fe,利用真空中频感应炉熔铸,之后对铸锭采取均匀化处理,发现合金的树枝晶基本消除,并获得组成相对均一的α固溶体.另外,真空法熔炼时,除加入Fe、Si元素外,还可加入适量的Mn、Cr或Ti等元素来改善Cu-Ni-Sn系合金的其他组织和性能.如果再配上快速冷凝装备,铸锭质量会更佳.

2.5 喷射成型法

喷射成型法是把熔融的金属或合金熔液先雾化成弥散的雾滴状,再利用高压高速气流把液雾喷射到收集器上,形成均匀细小并具有一定规则形状(管、板、锭)的形坯.该方法在制备过程中,一些元素因为熔点较低,致使凝固时还没来得扩散.最终,合金的成分更均匀,晶粒也更细小.另外,采用喷射成型法制取的合金坯,由于不存在成分不均的现象,因此合金性能与粉末冶金法制备的合金相当,甚至更优.采用此法制得的C72900合金相比传统方法来讲,前者不但组织成分更加均匀,而且性能也更优.但该法的不足之处在于:在制备过程中,雾化的金属液滴易被溶解,致使微小孔隙产生,影响了合金的性能.

3 添加元素对Cu-Ni-Sn系合金组织性能的影响

采用适当的合金制备方法,可以获得成分均匀的Cu-Ni-Sn系合金铸锭,但实际生产中考虑到成本等因素,理想的合金制备方法很难得到推广,大规模的生产中仍采用传统的合金制备方法.消除或减轻该合金的枝晶偏析,使其更易进行机械加工,成为阻碍该合金生产的难点.近年来,研究者开始尝试采用传统的熔炼工艺,在Cu-Ni-Sn系合金中添加第四、第五元素,来改善合金的组织和性能,常用的主要有Ti、Si、Cr、Al、Co、Fe、In和Mn等元素.

Miki等[32]运用定量金相法研究了上述元素对Cu-10Ni-8Sn合金的影响.发现:这些添加元素均能够抑制晶界胞状组织的形核和长大.其中Ti、Si、Cr和Al的抑制作用尤为明显.研究[32]还发现,在固溶水淬处理时,除Al和Mn外,其他元素能够很大程度地抑制合金晶粒的长大,以及在后续的时效阶段,还能抑制胞状组织的生长.除Mn元素外,其他添加元素在Cu-10Ni-8Sn合金中主要形成了细小的不溶性粒子,如Ti3Ni相和Ni31Si12相.因此,Miki等[32]认为正是这些细小粒子的形成,抑制了合金固溶阶段晶界前沿的迁移和时效阶段胞状组织的生长.众多添加元素中,Ti和Si的抑制作用最为明显.

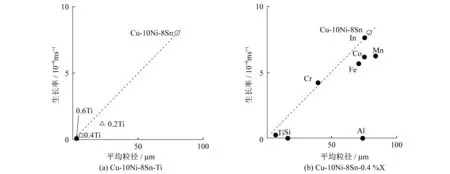

由图2[32]可知,In加快了合金基体硬度的升高,Cr、Co、Ti、Si和Al延缓了基体硬度的升高,尤其是Al的添加,延缓效果最明显.添加Al后,基体硬度的升高分为两个阶段,第二阶段被明显延迟.第一阶段硬度变化是因为调幅分解的进一步发展;第二阶段硬度的变化是调幅结构中的富Sn区γ′中间相的形成[33-34].因此,添加的Al可能主要阻碍了γ′相的生长.图2(b)是Cu-10Ni-8Sn-X合金在450 ℃时效时胞状组织平均大小的变化图.可以看出,所有的添加元素均可阻碍胞状组织的生长,并且可以降低胞状物的生长速率.其中,Al、Ti和Si的影响比较明显.

图2 Cu-10Ni-8Sn-X合金450 ℃时效后性能Fig.2 The aging performance at 450 ℃ of Cu-10Ni-8Sn-X alloy

由图2(a)可以推断[32],时效阶段胞状物被抑制长大的机制与固溶阶段晶粒被抑制长大的机制类似.即固溶时细小不溶粒子存在于基体和晶界处,并在时效时抑制了胞状物的长大.由图2(b)可以推断,在850 ℃固溶和450 ℃时效,除Al和Mn外,其余添加元素的作用与从图2(a)推断的作用相似.通过TEM观察,确定在Cu-10Ni-8Sn合金中添加Si后形成不溶粒子为Ni31Si12相[33-35].添加Cr和Al时,不溶粒子可能为Cr和Ni3Al相,但是这一现象不能由X衍射观察到,这些不溶粒子在晶界处通过钉扎作用抑制了胞状物的形核和胞状物晶界前沿的移动[36-37].添加Al的Cu-10Ni-8Sn合金晶粒尺寸不是很细小,并且固溶时不溶粒子的数量不多,但是合金中胞状物的生长依然受到明显的抑制.这主要是因为Al的原子尺寸大于Cu和Ni,增大了合金基体中α相的晶格参数,从而造成α相和γ′ 相的晶格参数差异性降低,并最终造成基体和胞状物之间应力的不同,使得胞状物生长的驱动力减小.另外,添加Mn的Cu-10Ni-8Sn合金固溶后的晶粒尺寸增大,这是因为Mn具有除氧的作用,即Mn加入后降低了基体晶界含氧粒子(如基体中的Cu2O)和晶界的体积分数,这将阻碍晶界的移动[32].由此看来,Mn的抑制作用机理与其他添加元素不同.

图3 合金固溶后晶粒尺寸和450 ℃时效时胞状物生长率之间的关系Fig.3 Relationship between solid solution grain size and cell material growth rate aging at 450 ℃

4 发展前景

Cu-Ni-Sn系合金中Sn的质量分数>4%时为调幅分解强化型合金,上世纪70年代由美国贝尔试验室研制开发,该合金是一种很有发展前途的新型铜基弹性材料.该系列合金除具有优良的抗腐蚀性和抗应力松弛性外,还具有较高的强度和弹性,因此被广泛应用在仪器、仪表和电子、电器产品中来部分替代铍青铜.

但因Cu-Ni-Sn系合金自身存在的一些不足之处影响其规模化生产应用[40].(1) 相对铍青铜,该合金的电导率较低.如铍青铜的导电率一般在20 %IACS左右,但Cu-Ni-Sn系合金仅有7~8 %IACS;(2) 大部分Cu-Ni-Sn系合金的高性能指标只能在实验室的苛刻条件下达到,在工业化生产中却很难达到理想值;(3) 为了使Cu-Ni-Sn系合金在时效处理时得到理想的调幅结构和第二相分布,时效处理前需对合金进行较大的预冷加工变形.这要求冲制模应具有较高的强度和耐磨性.而铍青铜则不需要,因为铍青铜固溶处理后可直接进行时效.或者时效前只需较小的预冷加工变形量,简单的工艺操作就可以使其获得良好的强度.

基于Cu-Ni-Sn系合金良好的发展潜力和自身存在的一些不足之处,今后的的研究重点应放在以下几个方面:(1) 探索水平连铸生产工艺对Cu-Ni-Sn系合金铸坯组织的影响,建立适合合金产业化的生产工艺;(2) 寻求更有效的抑制合金偏析的方法和热处理工艺;(3) 寻找合金力学性能一定,电导率提高和其他性能改善的新方法、新工艺.

[1]李震霞.世界有色金属材料成分与性能手册[M].北京:冶金工业出版社,1992:22-88.

[2]蔡薇,彭丽军,任欣,等.Cu-10Ni-4.5Sn弹性合金的固溶时效与组织性能研究[J].稀有金属,2010,34(4):529-533.

[3]唐人剑,王军,殷俊林,等.新型弹性合金研究[J].材料导报,2005,19(1):54-55.

[4]王忠民,刘群山,张忠诚.铍青铜代替材料铝镍黄铜合金的研究[J].热加工工艺,2003(1):49-50.

[5]潘奇汉.新型铸造铜合金[J].铸造,1991(11):1-5.

[6]郑史烈,吴年强,曾跃武,等.高弹性导电合金Cu-Ni-Sn的研究现状[J].材料科学与工程,1997,15(13):61-66.

[7]祁红璋,安建军,严彪.Cu-15Ni-8Sn合金的开发与应用现状[J].金属功能材料,2009,16(4):57-60.

[8]Fang S F,Wang M P,Wang Y H.Evolutionary artificial neural network approach for predicting properties of Cu-15Ni-8Sn-0.4Si alloy [J].TransactionsofNonferrousMetalsSocietyofChina,2008,18:1223-1228.

[9]Liu R Q,Yang S L,Chen L,etal.Microstructure of casting and solid sdution of Cu-7.5Ni-5.0Sn alloy [J].AdvancedMaterialsResearch,2012,581-582(10):436-439.

[10]Fujiwara H,Sato T,Kamio A.Effect of alloy composition on precipitation behavior in Cu-Ni-Si alloys[J].JournaloftheJapanInstituteofMetals,1998,62(4):301-309.

[11]Bastow B D, Kirkwood D H.Binary and ternary diffusion in the Cu corner of the Cu-Ni-Sn system [J].JinstMetalsJin,1972,100:24-28.

[12]John W.Phase separation by spinodal decomposition in isotropic systems[J].NewHaven,1948,1(3):105-115.

[13]Schwartz L H,Mahajan S,Plewes J T.Spinodal decomposition in a Cu-9 wt% Ni-6 wt% Sn alloy[J].ActaMetallurgica,1974,5(22):601-609.

[14]Plewes J T.High-strength Cu-Ni-Sn alloys by thermomechanical processing[J].MetallurgicalTransactions,1975,6(3):537-544.

[15]Plewes J T.Spinodal decomposition and discontinuous precipitation in a Cu-15Ni-8Sn [J].MetalTransA,1975,6(3):537-541.

[16]王艳辉,汪明朴,洪斌.添加Si和Al对Cu-9Ni-2.5Sn合金热处理工艺[J].金属热处理,2004,29(2):44-47.

[17]Lourenco N,Santos H.Using differential scanning calorimetry to characterize the precipitation hardening phenomena in a Cu-9Ni-6Sn alloy[J].JournalofMaterialsEngineeringandPerformance,2005, 14(4):480-486.

[18]Zhao J C,Notis M R.Spinodal decomposition,ordering transformation,and continuous precipitation in a Cu-15Ni-8Sn alloy[J].ActaMetall,1998,46(12):4203-4308.

[19]Lourenco N,Santos H.Using differential scanning calorimetry to characterize the precipitation hardening phenomena in a Cu-9Ni-6Sn alloy[J].JMaterEngPerformance,2005,14(4):480-484.

[20]Jyrki M.Thermodynamic description of the Cu-Ni-Sn system at the Cu-Ni side[J].Calphd,2003, 27(3):309-318.

[21]Lourenco N,Santos H.Study of transformations in a Cu-9Ni-6Sn alloy by differential scanning calorimetry (DSC)[J].MaterSciForum,2004:455-262.

[22]李炯辉,林德成.金属材料金相图谱下册[M].北京:机械工业出版社,2006.

[23]李宗霞.机械合金化——研制生产金属材料的一种新工艺[J].材料工程,1995(11):3-7.

[24]王深强,陈志强,彭德林,等.高强高导铜合金的研究概述[J].材料工程,1995(7):3-7.

[25]曾跃武,郑史烈,吴进明,等.Cu-15Ni-8Sn合金的机械合金化[J].中国有色金属学报,1999,9(11):16-18.

[26]曾跃武.机械合金化程度对Cu-15Ni-8Sn合金性能的影响[J].中国有色金属学报,2000,10(4):497-502.

[27]曾跃武,李志章.机械合金化和熔炼法制备的Cu-15Ni-8Sn合金的Spinodal分解[J].中国有色金属学报,2000,10(6):1059-1063.

[28]Kratochvil P,Mencl J,Pesicka J,etal.The structure and low temperature strength of the age hardened Cu-Ni-Sn alloy[J].ActaMetall,1984,32(9):1493-1499.

[29]Stanley L B.PM Cu-Ni-Sn strip alloys particular response to aging develop favorable properties for electronic components [J].IndustryHeating,1991,11:26-30.

[30]柳瑞清,赵健,黄国杰,等.Cu-9.5Ni-2.3Sn合金的加工与组织性能[J].稀有金属,2008,32(5):574-578.

[31]张利衡.添加Fe对Cu-9Ni-6Sn合金组织与性能的影响[J].上海有色金属,1995,16(4):220-228.

[32]Miki M,Yoshikiyo O.Effect of doped elements on the cellular precipitation in Cu-10Ni-8Sn alloy[J].MatetialsTransactionsJIM,1994,35(5):313-318.

[33]Srivatsan T S,Troxell J D.Tensile deformation and fracture behavior of a ductile phase reinforced dispersion strengthened copper composite[J].JournalofMaterialsScience,1999,34(19):25-28.

[34]Choi J H,Lee D N.Aging characteristics and precipitale analysis of Cu-Ni-Mn-P alloy[J].MatetialsScienceandEngineeringA.,2007,58(4):295-302.

[35]Cai J,Ma G C,Liu Z,etal.Influence of rapid solidification on the mechanical properties of Mg-Zn-Ce-Ag magnesium alloy[J].MaterialsScienceandEngineeringA.,2007,456(1~2):364-367.

[36]Boettinger W J,Coriell S R,etal.Solidification microstructures:recent development,future direction[J].ActaMater,2000,48(1):43-70.

[37]Suzuki S,Shibutani N,Mimura K,etal.Improvement instrength and electrical conductivity of Cu-Ni-Si alloy by aging and cold rolling[J].JournalofAlloysandCompounds,2006,417:116-120.

[38]王艳辉.Cu-15Ni-8Sn-XSi合金和Cu-9Ni-2.5Sn-1.5Al-0.5Si合金中的相变及其对合金性能的影响[D].长沙:中南大学,2004.

[39]张利衡.添加Mn和Cr对Cu-9Ni-6Sn合金组织与性能的影响[J].上海有色金属,2003,24(3):113-119.

[40]杨胜利,谢伟滨.Cu-Ni-Sn合金的研究与应用概述[J].上海有色金属,2012,33(1):41-45.

ResearchandDevelopmentProspectofHigh-elasticCu-Ni-SnAlloy

WUYu1,2,YANGSheng-li3

(1.JCC-TechnologyCenterofCopperProcessingDepartment,Nanchang330096,China; 2.NationalCopperSmeltingandFabricationEngineeringResearchCenter,Nanchang330096,China; 3.GeneralResearchInstituteforNonferrousMetals,Beijing100088,China)

This article focuses on the good mechanics feature and environment protection of Cu-Ni-Sn Alloy which can be expected to be a new type of Copper alloy with high elastic feature to replace current Cu-Be Alloy and to be widely applied in making various kinds of connectors,spring parts,switches and etc.The current research status and manufacturing technology at home and abroad is stated in the article.The influence to the microstructure and properties of alloy by Ti, Si, Cr, Al, Co, Fe, In, and Mn is analyzed.It is pointed out that the study and research to Cu-Ni-Sn Alloy should be focused on lowering the unevenness of chemical distribution in the alloy, optimizing preparation process and adding in a little other chemical elements so as to enhancing the alloy feature.

Cu-Ni-Sn alloy; high elastic; preparation process

1005-2046(2014)01-0038-07

2013-04-06

吴语(1984-),男,助理工程师,主要从事铜及铜合金压力加工工艺研究及新型铜合金研发工作.E-mail:momowuyu2004@163.com.

TG146.1+1

A