A356.2铝合金生产过程中的设备管理效益

侯红梅, , ,

(河南神火集团,河南 永城 476600)

A356.2铝合金生产过程中的设备管理效益

侯红梅,刘永,夏宗旭,李国林

(河南神火集团,河南 永城476600)

介绍了在当前铝加工行业较为困难的情况下,A356.2铝合金生产线的设备选型,提出了几种创造效益的新思路,论证了设备管理不再是狭义上的设备技术管理,而是更广义的生产力管理.设备管理需根据市场经济要求,不仅为生产服务,更要为提高企业的经济效益服务,为提高产品质量、降低能耗、控制污染、减少成本和占领市场服务.

A356.2铝合金; 设备管理; 经济效益; 创新思维

0 前 言

目前电解铝行业较为困难,据《2013—2015中国有色金属行业投资分析及趋势预测报告》显示,2011年我国的电解铝产量为1 755.5万t,2012年为1 988万t.且产能利用率在70%左右,短期内不会得到改变.2014年仍将集中释放一部分产能,多是规模大,集中在煤炭资源丰富、电价低廉的西北地区,无疑会下拉生产成本.在全国整体经济增速放缓以及产业结构调整的背景下,行业仍将在亏损边缘摇摆.因而,各大铝企主动从内部挖潜,或抓住每个生产环节,进行技术改造,降低产品成本;或调整结构,提高产品档次.如部分铝厂为新建或将A00铝锭生产线改造成A356.2铝合金生产线.本文从设备选型配置及管理的角度,围绕如何提高产品质量,如何节支降耗、减员增效,为企业创造效益展开论述.对一些生产A356.2铝合金的民营中小规模企业也有一定的启示.

1 生产工艺

A356.2铝合金是以356铝合金为基础,严格控制杂质含量,改进制造技术而获得的一种较高力学性能的铝-硅系合金.其合金生产工艺如图1所示.

图1 A356.2铝合金生产工艺Fig.1 Production process of A356.2 aluminium alloy

主要特点为:铸造性能、焊接性能和耐腐蚀性能良好;具有较好的气密性、流动性和抗热裂性能;容易熔炼和铸造,适合于各种铸造方法.A356.2铝合金的生产工艺并不复杂,但作为飞机配件、汽车和摩托车轮毂等产品的原料,其质量标准很高,化学成分均匀,结晶组织细密,铸锭的外观表面光滑,无夹渣、霉斑等缺陷,低倍组织针孔度必须达到JB/T 7946.3—1999《铸造铝合金针孔》标准中的二级或更优.因而工艺过程控制必须非常精确.

2 生产线的组成

A356.2铝合金生产线的主要组成为:(1) 混合炉,1台25 t高位熔炼炉配2台25 t低位静止炉,功率分别为600 kW、400 kW;(2) 电磁搅拌器,功率为400 kW;(3) 在线除气设备,每小时除气液铝量12 t;(4) 水平连续铸锭机,单块15 kg,每小时产能12 t;(5) 制氮机,制氮量每小时5 m3.

3 设备管理及效益

3.1 混合炉的选型及保温效益

大型电解铝厂因供电方便,大多选择电阻反射炉.由于产品成分要求必须均匀,结合产能和成品率的要求,一般选择25 t混合炉,1台高位炉配2台低位炉最为理想[1].大则炉内搅拌困难,成分不易控制;小则生产线启停频繁,成品率低.炉体单侧设3个小炉门,不仅安全可靠,而且密封较严,保温效果良好,是该种炉型的最大优点.A356.2铝合金生产的主要原料为高温低铁液铝,外加硅、镁、钛等辅助材料.一般炉内成品液铝温度在700 ℃以上即可满足生产,而电解槽内原铝温度大多在950 ℃左右.多余的热量,不用则白白浪费,用则是一笔不小的财富,行业内普遍认为这是一种无法利用又必须损失的热量.而A356.2铝合金生产恰恰打破了这种传统观念,考虑利用该部分热量的条件.某厂是成功利用的典范,工作人员创新思维,采取增加炉子熔池和炉顶的保温,压缩液铝运输时间及科学组织人力生产等多种措施,充分利用高温液铝热量融化或溶解固态的硅、镁、钛等材料,基本做到了混合炉零供电或微供电.与行业产品吨铝用电消耗100 kW·h-1相比,吨铝直接创效60元,年产能按4万t计算,可创效240万元,产品竞争优势明显加强.即便一些民营企业采用圆炉生产,效仿此法,也能大幅度降低燃料消耗约40元/t.

3.2 自动加硅装置的研发及价值

以25 t混合炉为例,生产A356.2铝合金产品加入约1.8 t/炉的工业硅,传统方式为用铁锨向炉内加硅,最为原始,也是最费力、效率最低的模式.制作其他工具或设备面临以下问题:(1) 炉门较小使各种加硅工具尺寸受到明显限制;(2) 炉内温度高,普通材料伸入炉内,容易变形或损坏;(3) 顶部环保集气装置尺寸较大,使行车所吊物料距离炉门距离较远,造成加硅较为困难.

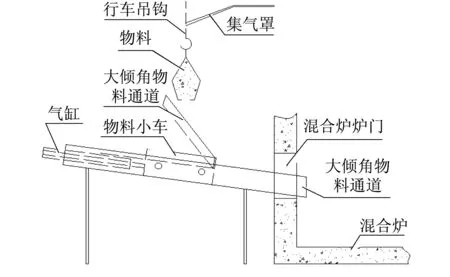

某厂工程技术人员克服上述种种困难,创新思维设计制作了一种新型自动加硅装置,如图2所示.

图2 自动加硅装置Fig.2 Automatically add silicon device

自动加硅装置主要有三部分组成:(1) 大倾角物料通道;(2) 中转物料小车(含专用气缸);(3) 小倾角物料通道.行车所吊落物料首先落入大倾角物料通道,然后通过物料小车中转,在小倾角物料通道内完成炉内加料.该装置动力采用一种特殊的专用气缸,安装在气缸前端的是中转物料小车,小车前端档板起推动物料的作用;小车上部是物料通道,在档板前推物料时接收并盛装下落的物料,小车后退时,在大倾角物料通道底端钢板的作用下,物料落入小倾角物料通道,再由气缸档板推动入炉,即实现循环连续加料作业.

新型自动加硅装置的投用带来了诸多优点:(1) 加硅方式由人力升级为自动化,明显提高了装备自动化水平;(2) 实现了循环连续加料作业;(3) 工人摆脱了繁重的体力劳动,降低了劳动强度,对企业的满意度升高;(4) 人员配置减少了4人,年减少人工费12 万元以上,创造了可观的经济效益;(5) 单炉加硅时间缩短了30 min,提高了工作效率,由于时间的缩短,每天可至少多生产1炉产品,即创造利润1.25万元,年创效300余万元,效益显著.

3.3 在线除气设备的选型及改造效益

铝合金熔体有一定的吸气性,氢是最易溶解的气体,占90%左右.以吸附、溶解和化合状态存在的气体,对铝合金性能和铸锭的质量有不良影响.某厂铝合金生产在线除气(精炼),选型为除气液铝量12 t/h的设备,即流过12 t以下的液铝时,有较好的除气效果.主要结构为:外壁为钢壳;顶为自动升降机构,安装有3个石墨转子;内衬是陶瓷材料,具有不粘铝的功能.根据化学动力学原理,要求惰性气体与铝合金液体的接触时间越长越好、接触面积越大越好,即气泡尽可能地小一些,以达到接触面积最大化.前期使用半年后发现存在以下问题:转子透气转头尺寸φ10 cm偏小,不能将气体充分打碎,除气效果一般;石墨转子转柄部分,抗液铝侵蚀能力差,最多运行10天;内衬整体为陶瓷材料,壁厚12 cm以上,制作成本较高(约2万元),内壁损坏时,增加生产成本.

技术人员同样创新思维,在后期使用时,分别对其进行了改造:(1) 转子转头部分尺寸增加到φ15 cm,氮气气泡很容易打碎,吸氢能力提高,保证了产品质量;(2) 转柄部分表面采用了氧化镀层,抗液铝侵蚀能力加强,可运行30天左右,全年可减少使用转子70余套,创效10余万元;(3) 陶瓷内衬壁厚减小到5 cm,与铁壳之间的剩余空间用普通耐火材料填充塞实,成本不足万元,同样使用半年,年节约创效2万余元.

3.4 制氮机的增添及效益

在炉内液铝充氮气精炼,是靠精炼剂或气体的吸附作用和化学反应达到去除氢的目的;铸锭时的在线充氮气精炼(在线除气),是靠氮气吸附达到去除氢的目的.两环节是A356.2铝合金生产的关键步骤,需要大量99.999%的高纯氮气.每生产一炉25 t产品,约需要普通灌装氮气10瓶,类似于气割作业用的乙炔瓶,压力不低于1.0 MPa,高纯氮气的市场价格为每瓶40元左右.如果月生产3 500 t的A356.2铝合金,仅氮气发生费用就高达5.6万元,全年近70万元.

而购置安装一台制氮机,也只是增加投资10万元左右.整台设备功率10 kW,月消耗用电5 000 kW·h-1左右,累计全年电耗费用不足4万元,全年备件消耗5万元以下,只要生产正常进行,年可节约创效近60万元.

3.5 铸锭机等设备的维护效益

先进的设备管理即是企业生产力的管理,不仅要为生产服务,更主要的是为提高企业效益服务.按照这一理念,某厂除上述创新思维努力创效外,围绕铸锭机、混合炉和在线除气等,从设备零部件出发,从设备细节管理出发,高标准严要求,又采取了许多措施:(1) 把设备看成生命线,领导亲自巡检、评比和考核设备管理工作;(2) 目标明确,为企业经济效益服务;(3) 充分发挥设备效益,利用率追求100%;(4) 推行点检制度,推广全员维修和预防维修,摸索制定常用零配件更换周期,利用诊断技术预防停机故障;(5) 自修、检修与社会化修理相结合,采用最经济的维修方法;(6) 严格控制备件贮备与资金占用,费用减到最小;(7) 定期开展专业培训,提升员工素质.

通过上述维护措施,取得了明显效果:(1) 设备运行比较稳定,基本杜绝了非计划停机,避免了应急生产和抢修带来的繁重体力劳动;(2) 常用零配件定期更换,并在保养后作为备件使用,降低了备品备件的消耗;(3) 自主扩大维修范围,提高了技术,减少了费用支出等等.不仅提高了设备自身的管理水平,还创造了直接的经济效益.另外,设备性能提高,故障率下降,运行时间延长,产品产量增加,在当前行业困难的情况下,间接经济效益更为可观.

4 结束语

设备是企业进行生产活动的重要物质技术基础,现代设备的科学管理呈现了新的趋势,不再是狭义上的设备技术的管理,而是更广义的生产力的管理.设备管理的模式和方法,将根据市场经济、企业产品结构调整而变化.设备管理的目标将根据市场经济要求,不仅为生产服务,更主要的是为提高企业效益服务.设备管理与维修,要为提高产品质量、降低能耗、控制污染、减少成本和占领市场服务.

本文重点分析了科学管理创造的经济效益,只要该生产线全年正常生产,年可创造经济效益600万元以上,充分验证了科学创新管理能为企业带来较大的经济效益.同时足以体现设备管理在企业管理中的关键地位,以及在提高产品市场竞争力方面的重要作用.

[1]李凤轶.铝合金生产设备及使用维护技术[M].北京:冶金工业出版社,2013.

TheEquipmentManagementBenefitsintheProductionProcessofA356.2AluminiumAlloy

HOUHong-mei,LIUYong,XIAZong-xu,LIGuo-lin

(HenanShenhuoGroupCo.,Ltd.,Yongcheng476600,China)

In the aluminum industry is extremely difficult circumstances,this paper introduces the equipment selection of A356.2 aluminum alloy production line,and puts forward some new ideas of some benefit,the equipment management is no longer in the narrow Technical management,but a more generalized productivity management. According to the requirements of the market economy,it not only services for the production,but also improves the economic efficiency of enterprises,improving the product quality,reducing energy consumption,controlling pollution,reducing the cost and occupy the market service.

A356.2 aluminium alloy; equipment management; economic efficiency; innovative thinking

1005-2046(2014)01-0027-03+0037

2013-10-21

侯红梅(1979-),女,工程师,主要从事电解铝生产技术和机电设备管理.E-mail:guolin-shenhuo@163.com.

TG146.2+1;F406.4

C