基于两级控制装置和改进PID算法的电动机测试系统设计

练正兵, 迟长春, 邵士良, 张祯海

(上海电机学院 电气学院, 上海 200240)

基于两级控制装置和改进PID算法的电动机测试系统设计

练正兵, 迟长春, 邵士良, 张祯海

(上海电机学院 电气学院, 上海 200240)

针对现有的电动机测试系统存在的负载加载可控性较差、数据采集速度慢、可模拟的负载种类少等问题,借助于工控机与可编程逻辑控制器(PLC)构成两级控制装置,引入改进的比例-积分-微分(PID)控制算法,研究开发了一套完整的电动机智能测试系统。该系统可以提高电动机测试的自动化程度,由于在测试中采用了分离元件“拼装组合”的方式,保证了整套测试系统的可靠性和可替换性。

电动机测试系统; 工控机; 可编程逻辑控制器; 比例-积分-微分算法

电动机性能测试是测试电动机在不同的工况下运行时的各项性能参数,并绘制出电动机参数的关系曲线,如输出功率-转速曲线、转矩-转速曲线及效率-转速曲线等。随着数字集成、计算机技术的发展和成熟,电动机测试系统经历了从人工到自动、由全模拟到全数字的转变[1]。目前,常用的电动机测试系统是利用测功机原理,使用各种电子测量仪表,如数字转矩转速采集仪等,结合单片机技术、可编程逻辑控制器(Programmable Logic Controller, PLC)技术以及数字信号处理(Digital Signal Processing, DSP)技术,完成电动机测试,功能比较完善[2-3]。但调查表明,这些测试系统的自动化程度以及数据处理的能力还不够理想,主要存在以下问题: ① 测功机作为负载,加载可控性差、效果单一,不能够实现自动多点加载[4]。② PLC的模拟量输入通道,即模拟量-数字量转换器的采集速度较慢,影响测试精度。③ 测试系统的模拟负载种类少,可测试电动机的种类单一。

针对上述问题,并结合企业的具体测试要求,本文设计了一套基于工控机与PLC构成的两级控制装置,引入了改进的比例-积分-微分(Proportion-Integral-Derivative, PID)控制算法,使得电动机测试系统实现了负载的自动、均匀加载,提高了数据采集的速度与精度,使测试系统更加的精确,智能化更高;同时,在测试系统中,采用分离元件“拼装组合”的方式,保证了整套测试系统的高度可靠性和高度可替换性。

1 硬件设计

1.1工作原理

本文设计的电动机测试系统结构如图1所示。

图1 系统结构图Fig.1 Structure of the system

测试系统采用工控机与PLC相结合的两级控制方式,可实现手动与自动测试的切换;在选择自动测试方式时,负载可以根据设置的测试点自动加载,最终工控机通过测试得到的数据生成由空载到设定值的特性曲线。系统使用了各种测量仪器,如温升测试仪、电参数测试仪、绝缘等级测试仪、转速转矩采集仪等来测试电动机的各项参数。各种测试仪器具有多档量程,可自动切换,满足大、小功率电动机的测试。系统通过各种测量仪器自带的通信接口,可直接与工控机进行数据交换,实现数据的实时传输,使得测试结果更加精确。

由工控机实现数据的实时监控、参数设定、数据保存、数据查询与报表打印等功能。下位机采用现场控制可靠性极高的PLC接收来自上位机的控制指令,并按照设定的程序完成现场逻辑控制、程控电流源控制以及变频器控制等。在对大、小功率电动机进行测试时,根据测试项目的不同,通过PLC控制继电器-交流接触器组,以切换到相应的测试电路;系统的通信通过RS-485和RS-232 串口实现。测试系统采用分离元件“拼装组合”的方式,各分离的元件之间不存在电气依赖性,即某一元件模块出现故障不会影响到其他元件模块工作,且各分离元件自身都具有电磁屏蔽功能,避免了电磁对整个测试系统的干扰,保证了整套测试系统的可靠性和可替换性。

1.2系统自动加载的原理

在以往的电动机测试系统中,一般电动机加载都不够均匀,缺乏稳定性,特别是负载的种类比较单一,故造成系统加载缺乏精度,测试结果误差较大。本文设计的电动机测试系统使用了磁滞测功机、磁粉测功机、伺服测功机作为电动机测试的加载装置,以实现电动机的定转速与定转矩的测量。

(1) 磁滞测功机。它是一款HB-201磁滞制动器。其主要由两大元件构成: ① 网状磁极定子;② 由特制钢制成的转子及轴承。它们装配在一起但互不接触,在给定子激磁电流前,转子和转轴都可自由转动。当线圈通电后,间隙中产生磁场,使转子产生磁滞效应。当磁滞转子在外力作用下克服磁滞力转动时,产生额定的扭矩;扭矩仅与激磁电流的大小有关,与转速无关,实现非接触的扭矩传输。励磁电流和输出扭矩有较好的线性关系,小电流可控制输出较大的转矩。它能提供光滑、无级可调、与转速无关的转矩控制。除轴承外,系统内无其他摩擦,具有稳定、可靠、转速高、噪声小、使用寿命长、维护成本低等优点[5-6]。适用于中、小力矩而转速较高的电动机测试,如异步电动机、小功率直流电动机、串激电动机等[7]。在本系统中,若要进行带载测试,则可通过上位机设定待测参数和待测试点的个数,通过RS-485接口与PLC通信,由PLC对测试过程进行自动控制,即通过PLC控制程控电流源产生可以控制的励磁电流,从而加到磁滞测功机上,产生均匀稳定、可以调节的负载。

(2) 磁粉测功机。它是由定子、实心转子、激磁线圈、磁粉介质、支架、底板等组成的磁粉制动器。当磁粉制动器的内部线圈通过电流时,产生磁场,使内部磁粉按磁力线排成磁粉链,由磁粉链产生拉力变为阻止转子旋转的阻力,即为负载力矩。改变激磁电流即可改变负载力矩。磁粉测功机适用于力矩大而转速较低的电动机测试。如起动电动机恒力矩带载起动、异步电动机、直流减速电动机等[8]。在本系统中,磁粉制动器的控制方式与磁滞制动器相同,只是它们测试的电动机不同,其控制方式本文不再赘述。

(3) 伺服测功机。为一转速可以精确控制的伺服电动机。伺服电动机采用永磁体作为转子,表面光滑无风阻,转动惯量较低;运动时,振动和噪声也较小[9-10]。由于伺服电动机的动态响应时间短,既适用于高速、小转矩测试系统,也适合于低速、大转矩测试系统。本测试系统把它利用在高速、小转矩的工作状态,转速最高可达5000r/min。利用本系统进行带载测试时,则伺服驱动器可对伺服电动机进行精确的转速控制,也称定转速测试。测试时,先在工控机上设置最高转速值,则系统根据步长,分成若干个定转速点。完成设置后,工控机通过RS-485串口与PLC通讯,由PLC对伺服驱动器进行控制,由伺服驱动器驱动伺服电动机工作在不同转速,实现定转速的功能。

2 软件结构及算法

2.1软件结构

本测试系统的软件主要由两部分组成: ① 工控机监控软件。通过C++语言完成程序编写,主要实现测试参数设定、用户管理、数据处理、数据存储及整个测试过程的监控等。② PLC控制软件。用于完成现场测试过程的控制。

2.2改进的PID调节算法

PID调节算法是目前应用广泛的控制算法。虽然它对数学模型的精确度要求不高,但在生产过程中的控制效果较好[11-12]。由于本测试系统需要在工控机上预设若干个固定测试点,特别是手动测试时,需要能够精确地稳定在各个测试点。为了能够快速完成测试,往往要求从一个测试点到另一个测试点的过程中,超调量尽可能的小,若超调量太大,则会造成系统工作的不稳定[13-14]。为解决该问题,本文采用了一种改进的PID控制算法,以减小控制过程中出现的超调量,提高测试精度。

在数字调节系统中,增量型PID算法为

(1)

式中,n为采样次数;i为采样序列号,i=1,2,…,n;Pn为n次采样计算机输出值;ΔPn为输出增量;KC、KI、KD分别为比例、积分、微分系数;en为n次采样的输入偏差值;TI为积分时间常数;TD为微分时间常数;Ts为采样周期。

式(1)构成了普通的PID调节算法。在该算法中,若KC、KI、KD等系数选择不当,将使调节过程不稳定,调节时间过长,影响系统的调节品质。

若要提高系统的调节品质,必须防止出现过大的超调量,故在系统调节时,应做到: 若系统偏差较大时,则输出相对增大;若系统偏差较小时,则输出相对减小,这样才能减小超调量,使被测电动机快速地稳定在各个测试点。为此,本文采用积分分离PID算法与变速积分PID算法相互结合的方法,通过改变积分项的累计加速度,若偏差大,则积分慢;若偏差小,则积分快。采用的积分函数为

(2)

式中,y(ei)为积分函数的积分速度控制系数,它是ei的函数,当|ei|增大时,y(ei)减小;反之,则y(ei)增大。y(ei)与偏差值|ei|的关系如下:

(3)

则改进的PID算法函数为

(4)

由于y(ei)的值在[0,1]变化,当y(ei)为最大值或最小值时,式(4)为积分分离式PID算法;当偏差|ei|在分离区间(x2,x1+x2)时,则式(4)实现变速积分PID算法。显然,式(4)实现了积分分离PID算法与变速积分PID算法相互结合。本文经试验比较发现,采用改进的PID算法具有超调小、响应速度快、稳定性好等优点,该算法能够有效地提高系统的调节品质。

3 系统功能实现

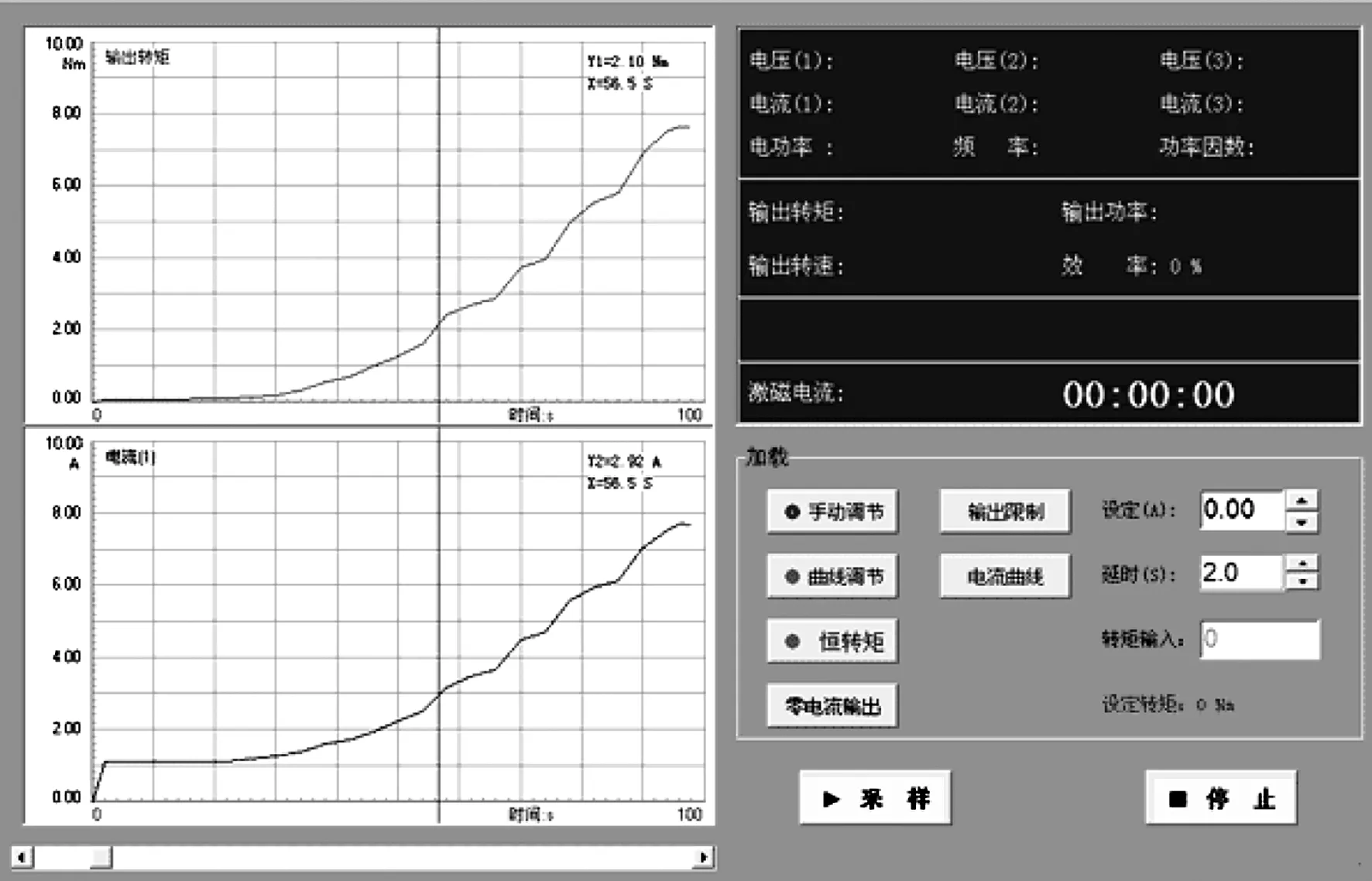

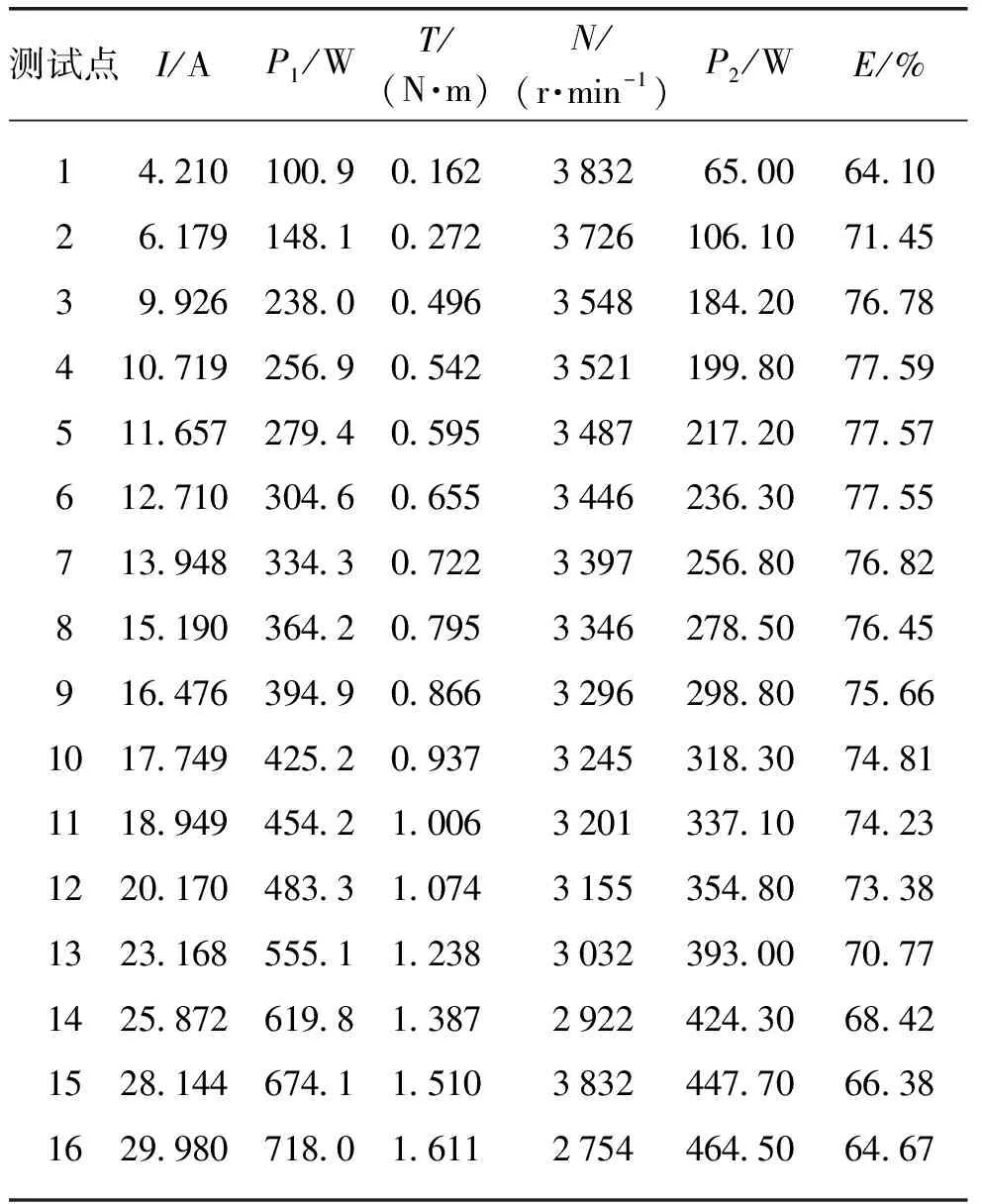

实验中,利用本文设计的电动机测试系统在不同负载下完成定转速与定转矩测量。实验所用电动机为企业中常用一种直流电动机,其额定电压为24V,额定转速为3800r/min,额定功率为288W。实验中,选择定转速加载方式,通过伺服测功机模拟负载,使电动机在不同的转速下运行,从而完成电动机性能参数的测试。实验时,在工控机上设定测试点,本实验设定了16个测试点,设置电动机的空载转速为额定转速3800r/min,设置完成后,将由工控机控制负载加载。系统根据设置的测试点自动对电动机的各项参数进行测量,同时,工控机界面也显示出测试的数据。测试界面如图2所示,表1给出了被测电动机的主要性能参数。表中,P1、P2分别为输入、出功率,E为效率。

图2 电动机性能测试界面Fig.2 Interface of motor performance test

表1 被测电动机主要参数测试结果Tab.1 Measured results of main parameters of the motor

由表1可见,被测电动机从额定转速3800r/min起,通过不停地自动加载负载后在16个测试点的性能参数,其中,第4个测试点的最大效率为77.59%,为最高效率点。图3给出了由工控机绘制的转速-转矩、转速-效率曲线,将被测电动机在整个测试过程中数据的变化非常直观地展现出来,以更好地指导对电动机的使用。

图3 系统绘制的转速-转矩、效率-转速曲线Fig.3 Torque-speed and efficiency-speed curves drawn automatically by the system

4 结 语

本文设计了一种基于工控机和PLC的两级控制装置和改进PID算法的电动机测试系统。通过在系统中加入高精密的测试仪器来测试数据,由测试仪器与工控机直接数据通信,使得测试数据更加迅速、精确;通过PLC控制负载加载,并在系统软件中加入改进的PID算法,减小了测试系统的超调量,从而解决了负载加载可控性差的问题;测试系统使用了磁滞测功机、磁粉测功机、伺服测功机,实现了电动机的定转速与定转矩的测量,从而有效地解决了模拟负载种类少的问题。最后,测试系统配合数据处理图形显示软件,完成自动测试,提高了电动机试验测试效率、测试精度和试验质量。

[1] 李宗帅,董春,刘颜.国内外电力测功机发展现状[J].电动机与控制应用,2007,34(5): 1-4.

[2] 蔡祖光,史铁林.步进电动机矩频特性测试方法研究[J].电子器件,2012,35(2): 190-193.

[3] 邢浩江,张东来.电力采集系统故障时刻精度的提高方法[J].中国电机工程学报,2011,31(16): 88-95.

[4] 程廷海,黄鹞,包钢,等.基于LabVIEW的超声电机测试系统[J].传感器与微系统,2011,30(4): 114-116.

[5] 樊留群,万德科.伺服系统性能测试台的研究与开发[J].电机与控制应用,2010,37(7): 16-19,27.

[6] 牛发亮,黄进.渐进信号瞬时频率提取及其在电机性能测试中的应用[J].电工技术学报,2006,21(4): 122-126.

[7] 曾洋.PLC仿真实验平台研究[D].杭州: 杭州电子科技大学,2011: 10-13.

[8] 张永鑫,杨喜军,姜建国.高能效比互馈对拖测试平台的仿真研究[J].伺服控制,2010(1): 31-36.

[9] 张永鑫,杨喜军,姜建国.永磁同步电机互馈对拖测试平台的研究[J].电机与控制应用,2010,37(2): 47-52.

[10] 王庆安.基于虚拟仪器技术的伺服电机数字控制系统研究[J].装备制造技术,2009(6): 16-17.

[11] 龚仲华.S7-200/300/400PLC应用技术: 提高篇[M].北京: 人民邮电出版社,2008: 38-47.

[12] 张建.PLC控制在电机测试平台中的应用设计[J].机电信息,2013(12): 142-143.

[13] 魏朝斌,许耀东.间隙自动测量系统的设计[J].电气时代,2010(1): 108-109.

[14] 鲍祖尚,潘萍.基于自动化测试系统的感应电动机的研究[J].科学技术与工程,2009,9(12): 3490-3492.

Design of Motor Test System Based on Two Level Control Deviceand Improved PID Algorithm

LIANZhengbing,CHIChangchun,SHAOShiliang,ZHANGZhenhai

(School of Electrical Engineering, Shanghai Dianji University, Shanghai 200240, China)

As common motor testing systems have poor load control ability, slow data acquisition, and few simulation system load species, an intelligent motor testing system is designed using industrial PC and programmable logic controller(PLC), and an improved proportional-integral-derivative(PID) control algorithm. The system improves the degree of automation, and ensures reliability and replaceability by using a method of assembling.

motor test system; industrial PC; programmable logic controller(PLC); proportional-integral-derivative(PID) algorithm

2012 - 08 - 15

上海市自然科学基金项目资助(12zr1411700)

练正兵(1989-),男,硕士生,主要研究方向为电动机与智能电器,E-mail: 546011655@qq.com

指导老师: 迟长春(1966-),女,教授,博士,主要研究方向为智能电器,E-mail: chicc@sdju.edu.cn

2095 - 0020(2014)01 -0021 - 05

TM 306

A