4A11铝合金铸态光谱标准样品研制报告

李媛媛, 曲大勇, 张丹丹, 李艳玲, 王英琦, 周 兵

(东北轻合金有限责任公司, 哈尔滨 150060)

4A11铝合金材料主要用于耐热锻造铝合金,如活塞等耐热零件及汽车用零件,应用广、用量大。由于光电直读光谱仪的发展,用光谱法代替化学法检测4A11铝合金的化学成分,快速准确,而炉前分析用试样为铸态,为解决组织状态、第三元素等影响,所以研制4A11铝合金铸态光谱标准样品。这样既解决了生产分析任务,而且也能更加节约资金。

标样的研制过程严格遵照GB/T 15000《标准样品工作导则》和YS/T 409《有色金属产品分析用标准样品技术规范》的要求。

1 标准样品的制备

1.1 化学成分的设计

为了适应市场的需要,完善本企业的标样体系。在成分设计时严格遵照GB/T3190-1996中4A11合金化学成分的要求,主元素成分按中上限、杂质元素成分按标准上限设计。由于新材料的需要,在原有的基础上加入了Sn、Pb两种元素,成分设计见表1。

表1

1.2 工艺流程

配料→小型电炉熔炼→铸造(Φ65mm)→铸锭初检(成分偏析、低倍检查)→均匀化处理→车皮加工(加工成Φ56×50mm块状)→成分均匀性检查→数理统计定值。

1.3 熔炼与铸造

1.3.1 原材料选用

由于是高硅铝合金可直接使用A00普通纯铝 ,Mg、Zn、Pb、Sn可用工业纯镁、工业纯锌、纯铅、纯锡。使用的中间合金有:Al-40%Cu、Al-10%Mn、Al-20%Si、Al-10%Fe、Al-3%Cr、Al-20%Ni、Al-5%Ti。

为保证配料的准确性,原材料在使用前都已进行成分分析。

1.3.2 熔炼

(1)采用小型电炉300Kg炉进行熔炼,一次投料260Kg,为保证铸锭化学成分的均匀性,熔炼时采用加入铝-钛-硼丝细化剂的方法,以保证晶粒细化效果。

(2)所有工具(样勺,搅拌器)用涂料涂层,防止对熔体的污染。

(3)精炼时,采用喷粉精炼方法。就是将溶剂加工成粉,烘干,然后在氩气载体的携带下吹入熔体。这样精炼效果好。既有溶剂除渣效果,又有气体脱气效果。由于固体溶剂成粉状,氩气气泡小,增加它们与熔体接触面积,因而充分发挥效能。

(4)高硅铝合金熔炼最主要是变质,采用三号溶剂和氟化钠按6∶4的比例作为变质剂,精炼完后,把炉温升到770℃以上,加入变质剂搅拌均匀,静止半小后出炉。

1.3.3 铸造

(1)本套标样铸造采用Φ65mm结晶器直接铸成Φ65mm铸态标样。

(2)采用短结晶器(有效高度8~10mm)的“热顶”铸造,消除了铸锭与器壁间形成的气隙,因而大大的减少了逆偏析。

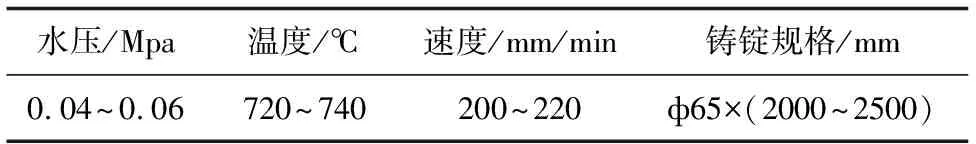

(3)与此同时,为了净化金属还采用了过滤技术,熔体从炉内至结晶器流动过程中,要经过泡沫多孔陶瓷过滤片,一些有害的杂质和氧化膜被微孔截留,剩下干净铝液流入结晶器。铸造参数详见表2。

表2

按上述铸造参数一次铸成Φ65mm棒状铸锭4根,每根长约2.0m。

1.3.4 均匀化热处理

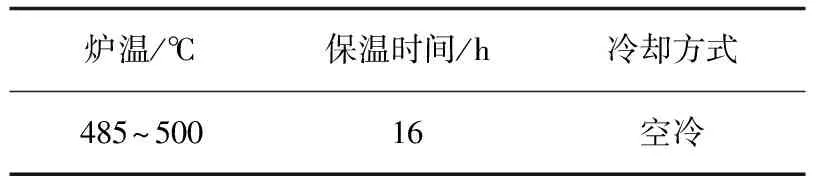

为了确保光谱与化学标准样品成分均匀稳定,必须将铸锭进行均匀化热处理。借助高温条件,通过原子扩散成分更趋均匀。我们将经过偏析与低倍检查的铸锭按下列条件进行均匀化热处理,均热制度详见表3。

表3

1.4 工艺与包装

均热后的铸锭用车床去皮8~10mm,然后加工成Ф56×50mm块状标样,把加工后的光谱标样打上编号,制成块状光谱标样。该光谱标准样品共100块左右,装入专用盒内,盒内有标准样品证书。

2 标准样品的均匀性检查

2.1 金相组织及成分偏析检验

将每根铸锭两端各切除至少250mm(如有缺陷,可增加切除量)之后,两端及中间分别取20-30mm之试样,进行低倍检查,而后对每块试样中心,1/2处,及边部分别进行成分偏析检查。结果表明:共铸出四根铸锭,每根在1/2以下Pb都偏高,所以都锯掉,然后我们对剩下的料重新做偏析检查;铸锭所有元素无偏析现象。

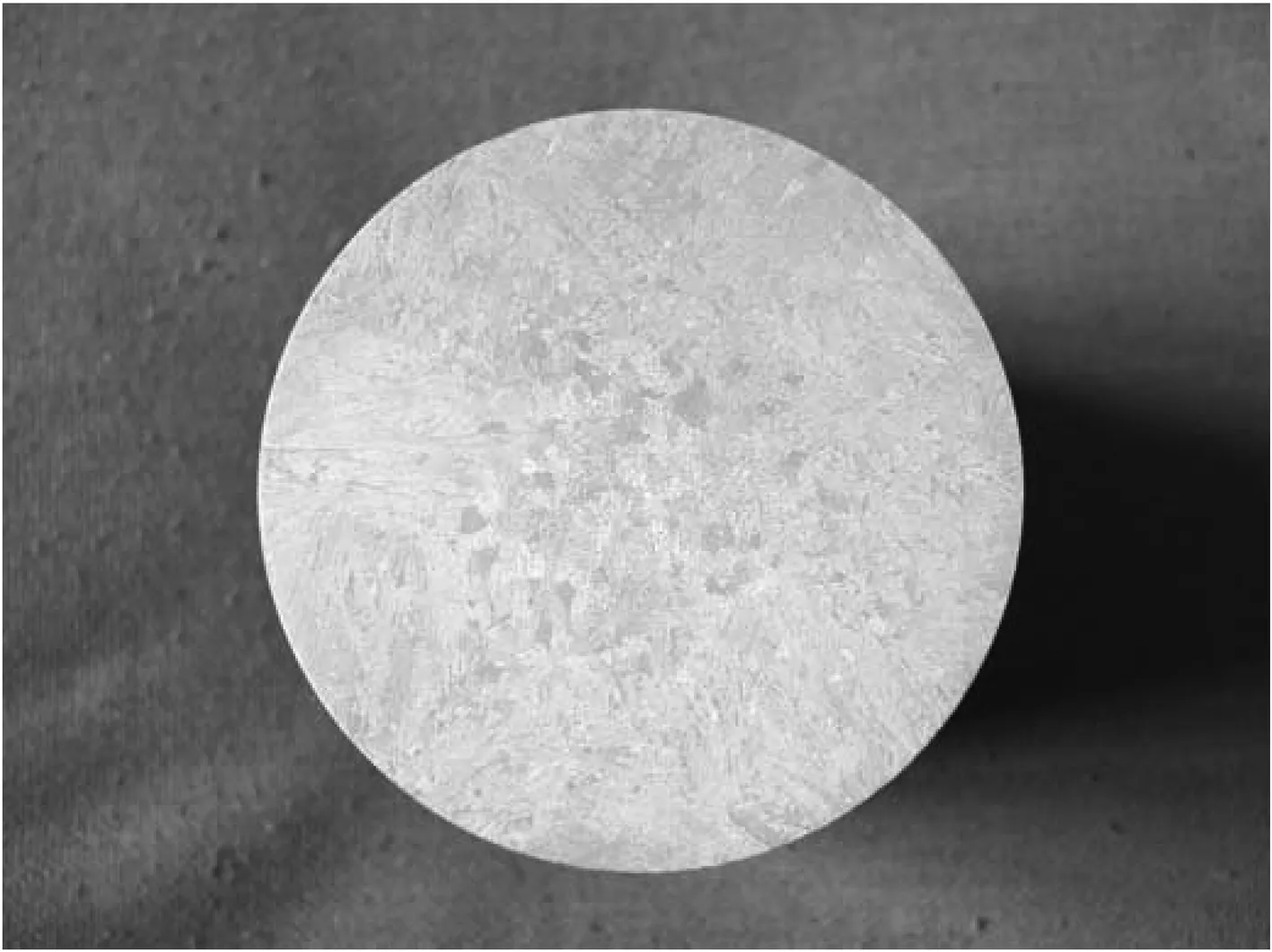

对每根铸锭所取铸块逐个进行低倍检查,严格按照GB/T 3246.2《变形铝及铝合金制品低倍组织检验方法》标准,对其组织进行了金相检查,证明标样内部组织致密,无气孔,夹渣等缺陷。任选一铸锭组织见照片图1。

图1

2.2 成分均匀性检查

按照标准样品技术规范,共加工出100块左右,从加工成块状标样中随机选取16块标样,按顺序编号,用随机号对每块样品截面三个不同部位在光电光谱仪上进行检查,每块样品激发三次。

对检验结果用极差法进行统计,经检验全部光谱标准样品均匀性合格。

3 定值分析

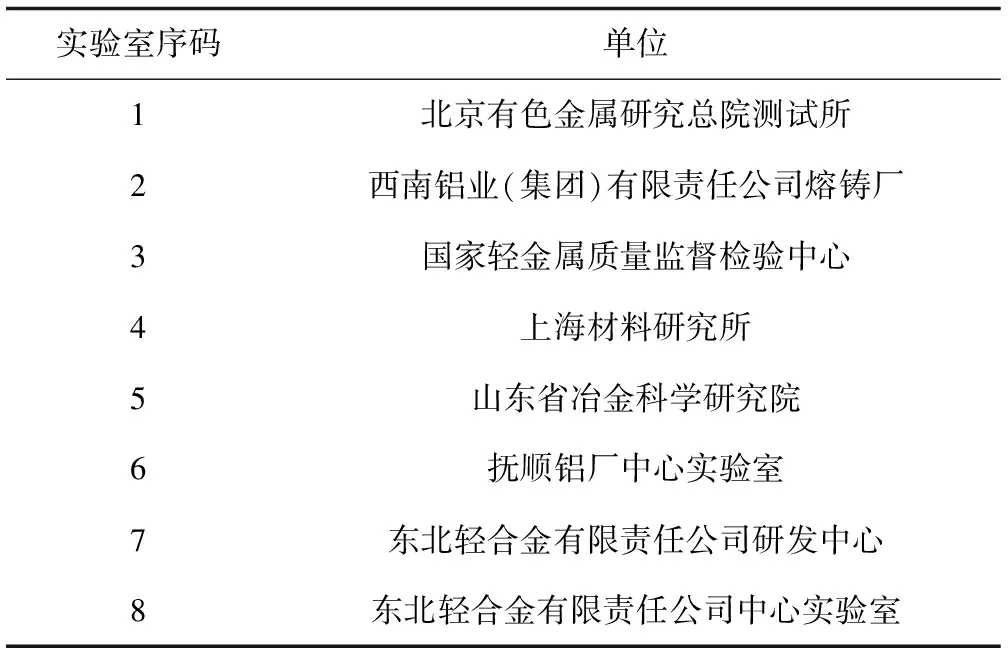

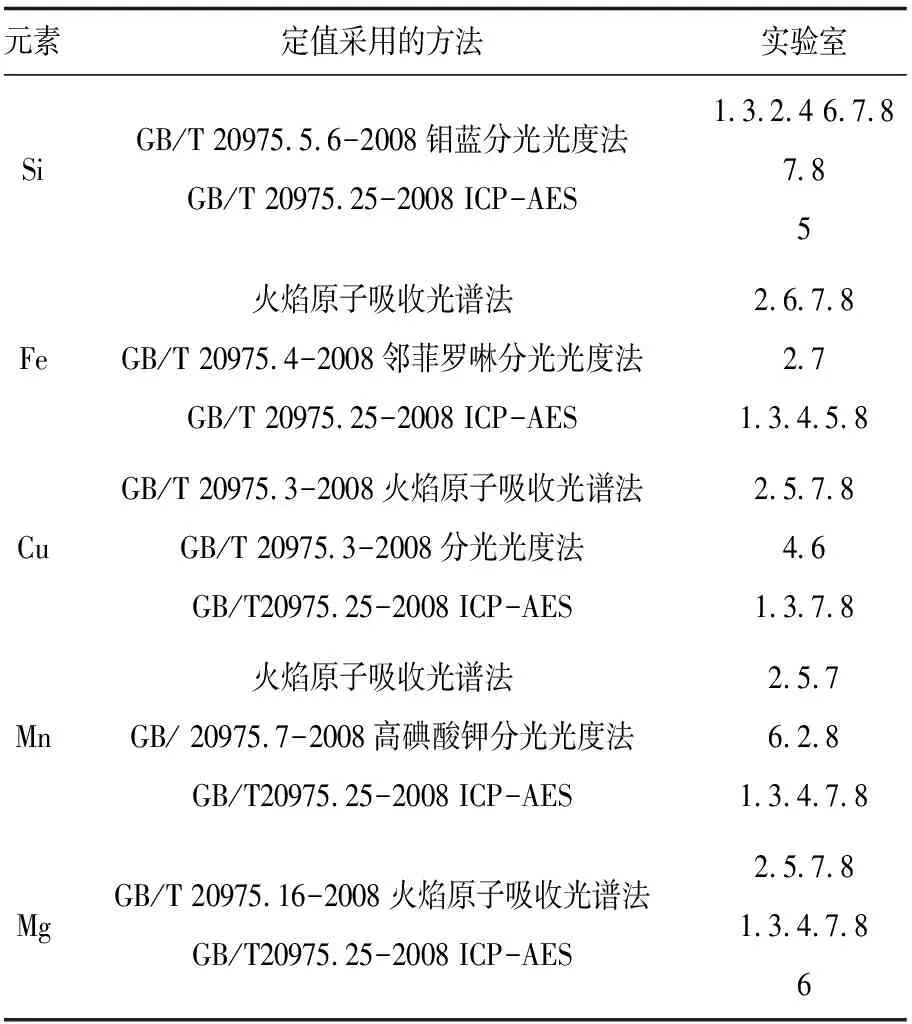

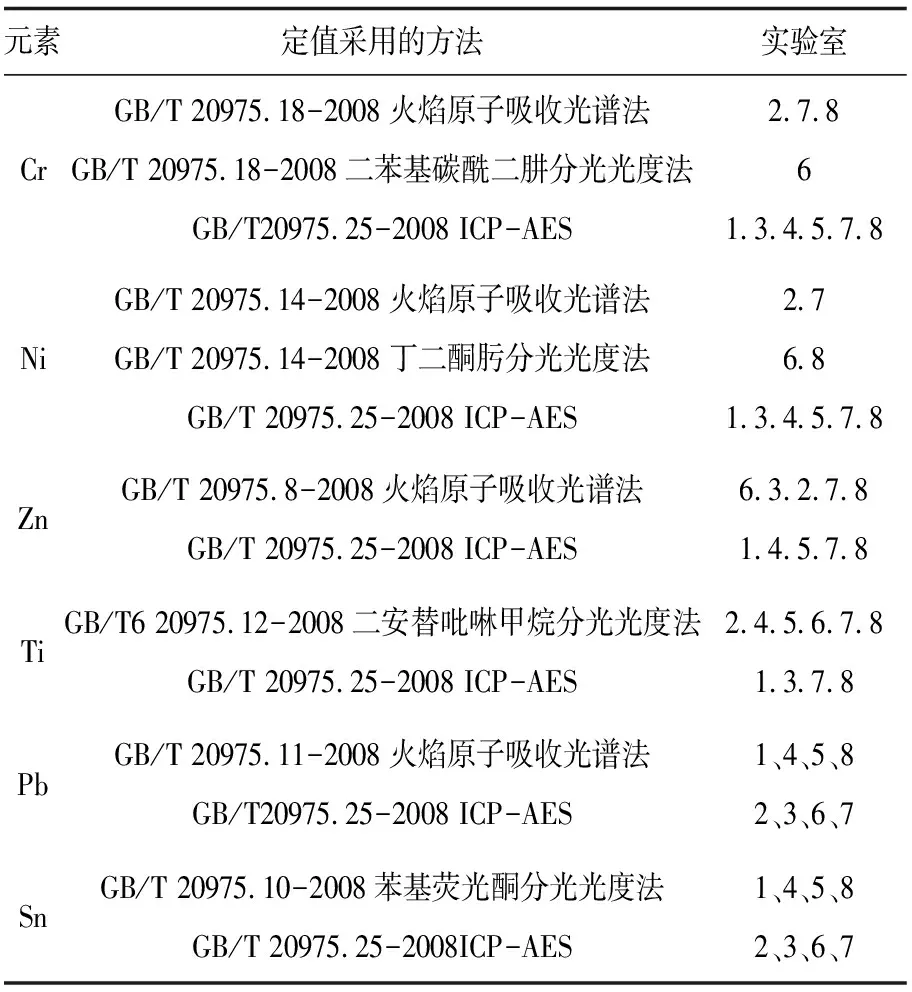

定值分析本标准样品按YS/T409-1998《有色金属产品分析用标准样品技术规范》要求,除本单位外特邀请了七家分析水平高,既有行业代表性,又有地域代表性的单位参与定值,并选用一种或多种准确可靠的分析方法进行协作定值分析,定值单位和定值采用的分析方法见表4、表5。

表4

表5

续表5

4 数据汇总与处理

统计各定值单位报来的数据,其极差按国标方法的允许差进行检查其组内是否有异常值,必要时可以要求原实验室对可疑值进行复查。用下列各种方法对数据进行处理。然后计算出各组数据标准值和不确定度。

4.1 等精度检验:(cochran)科克伦准则

本标样用科克伦准则检验各组结果是否等精度。

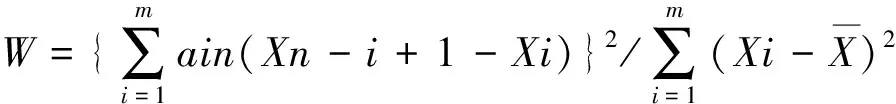

若Cmax 若Cmax>C(a,m,n)表明该组数据等精度差。 检验表明所有数据都等精度或近似等精度。 用狄可逊检验准则对各协作单位报出结果按组平均值进行检验并取舍: 按下式计算并查出f(α,n)值: 若X(1)可疑时r1=X(2)-X(1)/X(n)-X(1) 若X(n)可疑时rn=X(n)-X(n-1)/X(n)-X(1) 若r1>rn,且r1>f(α,n),则判定X1为异常值;若rn>r1,且rn>f(α,n),则判定Xn为异常值;若r1及rn值均小于f(α,n)值,则所有数据保留。当然,再决定剔除某个数据时,应考虑该组数据极差,若小于国标允许误差,则应考虑保留。 经检验所有数椐保留。 用夏皮罗-威尔克法对各协作单位报出结果,按组平均值进行检验。 W 经检验所有数据正态或似正态。 当对各组数据处理后, 计算各组数据的算术平均值和标准偏差,对标准值的有效数字位数,按GB/T8170《数据修约规则》进行修约。 因检验都等精度,所以按下列计算方法计算标准值和扩展不确定度: 总平均值的标准偏差(标准不确定度): 扩展不确定度U: 式中K为由置信概率和自由度决定的包含因子,K一般在范围2~3。 按以上原则和方法计算出标准值、标准偏差、不确定度,见表6。 此不确定度为扩展不确定度(定值不确定度和不均匀不确定度的扩展)。 表6 在一年内三次进行了跟踪实验,每进行一次测量时,尽可能控制各种条件,使其趋于一致,选择精密度高的方法,使测量结果之间差异着重反映出物质变化引起的那一部分误差。本标准样品在不同的时间间隔内测试结果偏差小于分析方法精密度,则认为该标准样品在该时间间隔内是稳定的。 据以往铝合金光谱与化学标准样品跟踪考察,其稳定性至少十年以上,所以本标准样品有效期定为十年。 为了检验所研制的标样的质量,我们把标样送至哈尔滨飞机工业有限责任公司对标样进行测试,测试结果如下: A:该标准样品成分均匀。 B:标准样品定值准确。 C:经选取的控样对标准曲线进行效正后,测试日常生产样品,所得数椐与化学测定结果吻和表明标样定值准确。 现给出两国标与本标样的标准值与标准偏差进行比较,可以看出控样的标准值与标准偏差已达到国标水平。比较结果见表7。 表7 本标样通过一年多的认真研究和不懈努力完成的。从成分设计到熔炼铸造都进行了新的尝试,研制出了铸态更接近于生产分析的标准样品。 8.1 该标准样品成分设计合理,满足了4A11牌号的分析需要,制备工艺先进、合理。 8.2 采用极差法进行均匀性检验,结果表明该标准样品具有良好的均匀性。 8.3 经国内7家有代表性的权威实验室采用不同原理的分析方法进行协作定值,定值结果准确、可靠。 8.4 经稳定性考察表明,该标准样品具有良好的稳定性。 8.5 与国内同类标准样品比较,填补了国内铸态光谱控制样品的空白,达到了国内同类标准样品的先进水平。 8.6 本标准样品的研制符合GB/T15000《标准样品工作导则》和YS/T409《有色金属产品分析用标准样品技术规范》的要求,经过专家组审定,鉴定为行业级标准样品。4.2 异常值检验:(Dixon)狄克逊

4.3 正态检验:(shapiro-wilk)夏皮罗-威尔克

4.4 修约

4.5 标准值和不确定度

5 稳定性检验

6 生产考核

7 比对实验

8 结论