某型伺服机构预防性维修研究

赵学锋,周红梅,赵汝岩

(1.91049部队,山东青岛266102;2.海军航空工程学院7系,山东烟台264001)

某型伺服机构预防性维修研究

赵学锋1,周红梅2,赵汝岩2

(1.91049部队,山东青岛266102;2.海军航空工程学院7系,山东烟台264001)

针对目前部队装备管理和维修保障模式不足的现状,以某型伺服机构为例,以RCM理论为基础,采用FMEA分析法进行故障模式及影响分析,基于风险优先级确定了该伺服机构各部组件的维修方式和维修周期,这有利于提高装备的利用率、安全性和可用度。

RCM;FMEA;预防性维修

目前,基层部队在装备管理及维修保障模式上还存在若干不足,管理效率不高,装备故障率高,在一定程度上影响了部队任务的完成。例如,对某型伺服机构每年检查其参数和性能变化情况,这种方式虽然具有简单易操作的优点,但其不足也是明显的,不能保证装备的可用度,维修计划性不强等。因而在装备列装后,对其进行维修策略研究,针对不同维修内容,科学合理地选用对应的维修策略进行维修,对减少故障发生、缩减维修成本、保持装备可靠性具有重要意义。

以可靠性为中心的维修分析[1-5](RCM)是目前国际上通用的用以确定设备预防性维修需求的一种系统工程方法,也是制定军用装备预防性维修大纲、优化维修制度的首选方法。因此,本文基于RCM方法对某型伺服机构开展预防性维修研究,并以此制定合理的预防性维修决策。

1 RCM方法

RCM方法指的是以可靠性为中心的维修,起源于上世纪60年代末的美国航空界。按国家军用标准GJB 1378.92,RCM定义为:按照以最少的维修资源消耗保持装备固有可靠性和安全性的原则,应用逻辑决断的方法确定装备维修需求的过程。

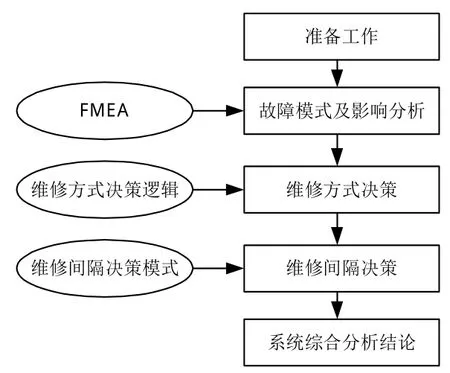

RCM的基本过程是对系统进行功能与故障分析,明确系统内可能发生的故障、故障原因及其后果;用规范化的逻辑决断方法,确定出各故障的预防性对策;通过现场故障数据统计、专家评估、定量化建模等手段,在保证安全性和完好性的前提下,优化维修策略,其实施过程如图1所示。

由图1可知RCM分析工作的进行是建立在设备的故障模式及影响分析基础上,利用FMEA的分析结果,结合设备的维修情况,对故障影响进行分类。依据故障影响分类结果有针对性地对重要度较高设备的某些关键故障进行相应的优先处理,针对不同子系统的特点选择不同的维修方式。之后,对相应子系统选择合适的维修间隔,最大限度地提高设备利用率、安全性能和可用度。

图1 RCM工作过程图Fig.1 Working process of RCM

2 某型伺服机构FMEA分析

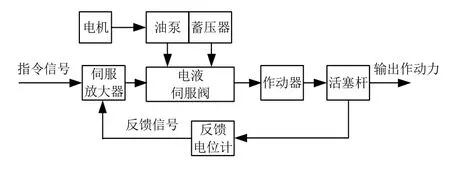

1)伺服机构结构组成。某型伺服机构由伺服机构放大器、电液伺服阀、电机、油泵、蓄压器、作动器、反馈电位计等组成,其结构原理如图2所示。

2)功能。该伺服机构功能是接受变换放大器输出的指令电流,并将电流转化为作动器内活塞杆的位移,同时带动位移传感器活动臂移动,输出与位移大小成比例的电压信号,此信号输出给综合放大器实现负反馈,活塞杆和喷管连在一起,推动喷管摆动,改变发动机推力方向形成侧向控制力,从而使弹体改变飞行姿态或克服干扰,稳定飞行。

3)伺服机构的功能框图如图3所示。

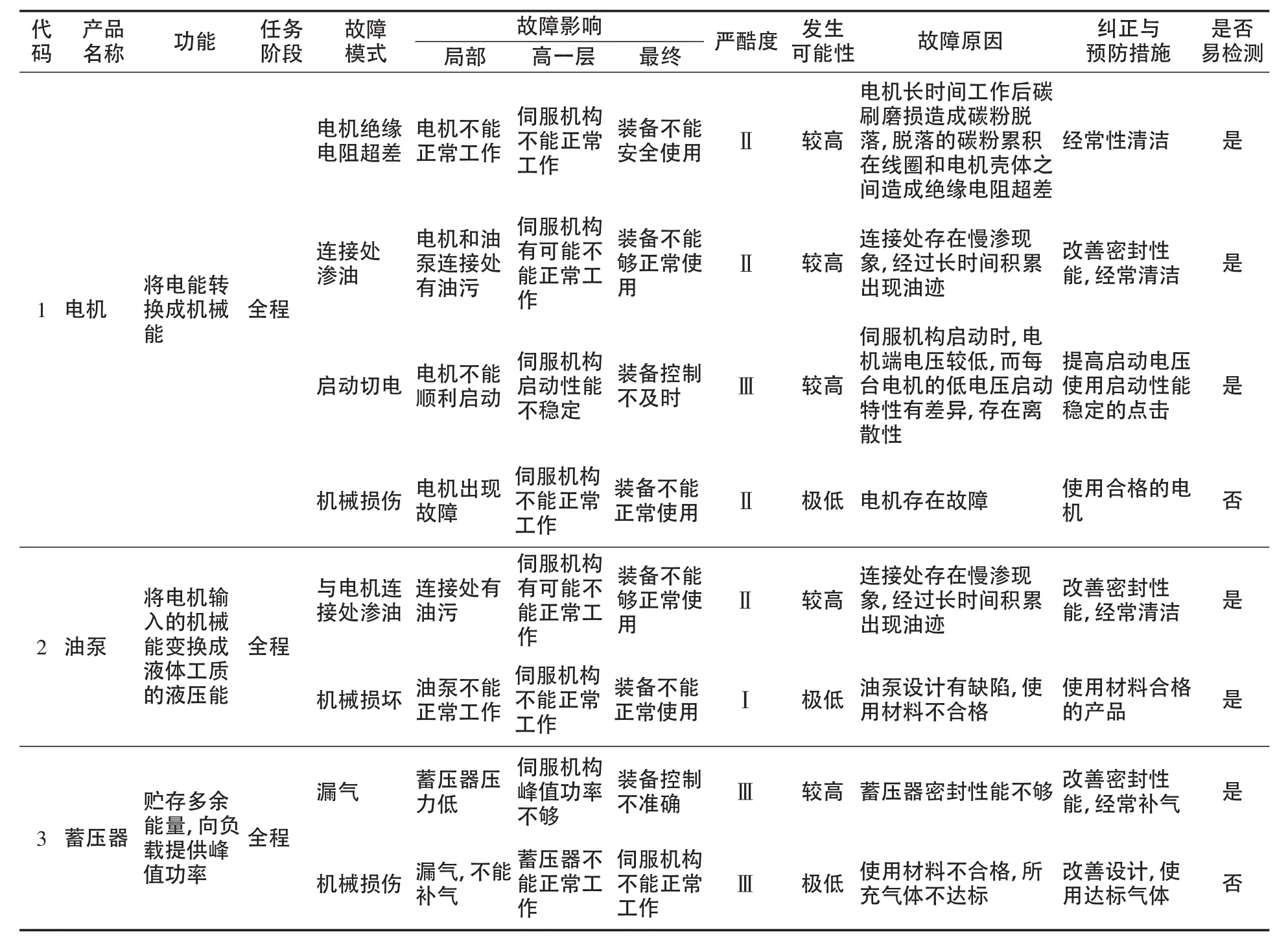

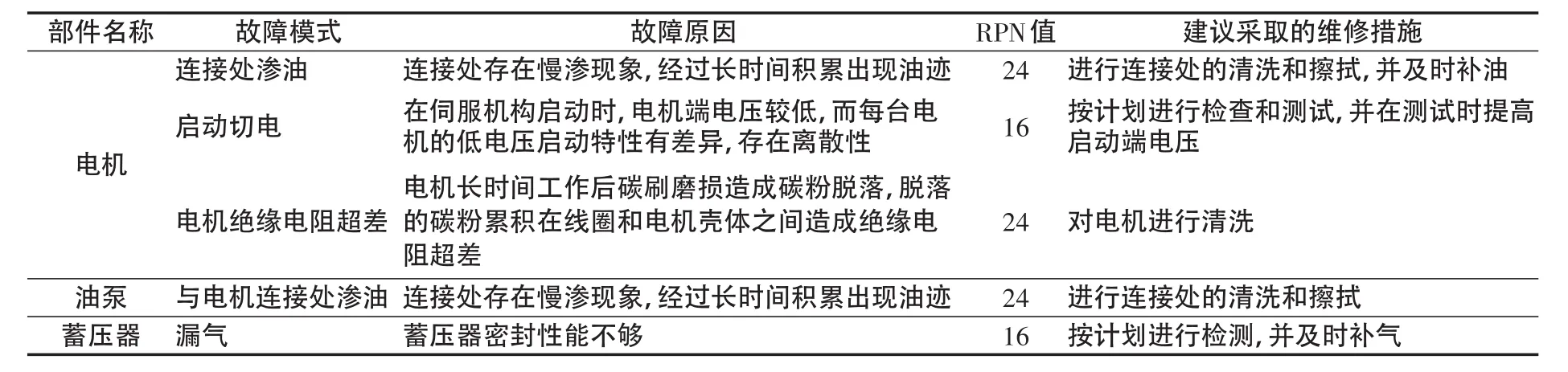

4)对该伺服机构进行FMEA分析[6-8],结果如表1所示。

图3 某型伺服机构功能框图Fig.3 Functional diagram of service institution

表1 某型伺服机构FMEA表Tab.1 FMEAof service institution

3 基于风险优先级的伺服机构维修方式选择和维修周期确定

3.1 伺服机构的风险优先级确定

RPN值是用来表明风险的危害程度。RPN值为1时,故障的危害性最小,可以不采取任何的预防性维修措施,随着RPN值的增大,故障危害性也逐渐变大,此时便需要采取相应的预防性维修措施。

基于风险优先级的维修方式决策是指利用FMEA分析得到的RPN值对设备进行基于风险优先级的维修方式决策,粗略地决策故障应采用故障后维修或者是预防性维修。

常用“95%置信度”法则确定RPN阈值,即将最大可能RPN值乘以(1-0.95)即得RPN阈值。如果严重度S、发生度O和检测度D等级指标按1~4级评分标准,则RPN阈值为:4×4×4×(1-0.95),大约等于3,即某一项故障的RPN大于3,则需要采取相应的预防维修措施。

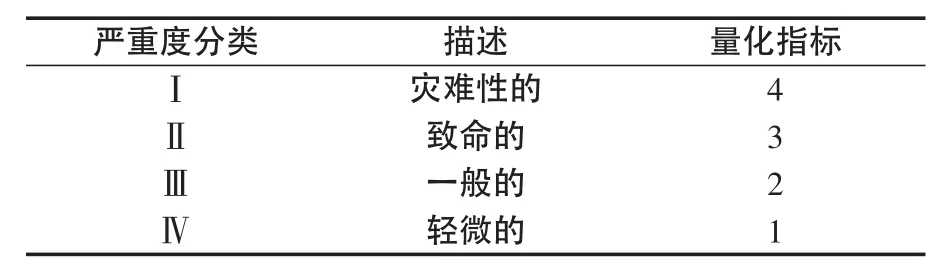

由于风险优先级RPN=S×O×D,所以要量化严重度S、发生度O和检测度D等级指标。其量化结果如表2~4所示。

结合伺服机构FMEA表,得到该伺服机构严重度、发生度和检测度等级及RPN值如表5所示。

表2 严重度等级量化标准Tab.2 Severity level quantitative standard

表3 发生度等级量化标准Tab.3 Discovery level quantitative standard

表4 检测度等级量化标准Tab.4 Detection level quantitative standard

表5 伺服机构严重度、发生度和检测度等级及RPN值Tab.5 Severity and discovery and detection of service institution and RPN

3.2 基于风险优先级的维修方法确定

根据RPN值的不同,确定基于风险优先级维修方式决策[9-10],将风险定义为2种。

小风险:RPN≤8,则该类风险是小风险,是可以忽略的事件。该类风险对设备及安全造成的影响是非常小的,考虑到降低该类风险付出的成本以及该类风险对设备安全的影响程度,综合成本有效性分析,针对该类风险。暂时不采取任何控制设计改进措施,如果出现故障,则采取故障后维修。该类风险主要包括电机、油泵、蓄压器机械损伤故障等。

可观风险:RPN>8,则该类风险是可观风险。该类风险对设备运行和安全造成的影响很大,在设备的使用过程中,要对其进行预防性维修,防止该类故障发生。对于该类故障采取的维修方式如表6所示。

表6 针对可观风险的维修措施建议表Tab.6 Advice of maintenance measures

3.3 伺服机构维修周期确定

根据该伺服机构的FMEA分析结果和RPN值的大小,并结合部队在使用维护过程中的经验,确定预防性维修周期。

目前,该型伺服机构每年进行一次水平测试,包括单元测试、分系统测试和总检查,其工作总时间大约为15 min。伺服机构使用寿命为50 h,对于其使用寿命造成影响很小。

根据部队的使用经验,每年进行一次检测,并不能很好预防可观风险的故障发生,因而针对可观风险的测试项目改为半年一次,其余测试项目周期仍为一年不变,如表7所示。

表7 某型伺服机构部分部件的预防性维修决策Tab.7 Preventive maintenance decision of service institution

4 结论

本文基于RCM分析方法,对某型伺服机构进行了FMEA分析,并在此基础上量化了严重度、发生度和检测度等级指标,计算了该伺服机构风险危害程度RPN值,并以此确定了可能发生可观风险的各部组件的维修措施,结合部队使用维护经验确定了预防性维修方式和维修周期,有利于提高装备的利用率、安全性和可用度。

[1]吕瑛洁,吕伟,田留宗.预防性维修大纲在导弹武器装备中的应用[J].控制工程,2007,7(14),202-206. LV YINGJIE,LV WEI,TIAN LIUZONG.Application of preventive maintenance outline in equipment of the second artillery[J].Control Engineering of China,2007,7(14):202-206.(in Chinese)

[2]徐廷学,张公学,孙臣良.基于RCM的导弹装备最佳预防性维修周期决策[J].兵工自动化,2012,31(12):21-24. XU TINGXUE,ZHANG GONGXUE,SUN CHENLIANG.Best decision-making for preventive maintenance period of missile equipment based on RCM[J].Ordnance IndustryAutomation,2012,31(12):21-24.(in Chinese)

[3]杨景辉,康建设.RCM维修管理模式及其应用分析[J].科学技术与工程,2007,7(15):3881-3885. YANG JINGHUI,KANG JIANSHE.RCM maintenance mode and its application analysis[J]Science Technology and Engineering,2007,7(15):3881-3885.(in Chinese)

[4]贾希胜,程中华.以可靠性为中心的维修(RCM)发展动态[J].军械工程学院学报,2002,14(3):29-32. JIA XISHENG,CHENG ZHONGHUA.The development trend of reliability centered maintenance(RCM)[J].Journal of Ordnance Engineering College,2002,14(3):29-32.(in Chinese)

[5]贾希胜,甘茂治,程中华.以可靠性为中心的维修[J].工程机械与维修,2002(11):116-117. JIA XISHENG,GAN MAOZHI,CHENG ZHONGHUA. Reliability centered maintenance[J].Construction Machinery&Maintenance,2002(11):116-117.(in Chinese)

[6]GJB/Z 1391-2006故障模式、影响及危害性分析指南[S].2006. GJB/Z 1391-2006 Guide to failure mode effects and criticality analysis[S].2006.(in Chinese)

[7]徐廷学,孙臣良,刘军山.加强导弹装备FMEA工作的研究[J].飞航导弹,2001(3):31-34. XU TINGXUE,SUN CHENLIANG,LIU JUNSHAN. Study of fmea on missile’s equipment[J].Winged Missiles Journal,2001(3):31-34.(in Chinese)

[8]文奇,高瑞峰.基于可靠性的某型ATE的维修周期决策[J].仪器仪表用户,2008,15(4),85-86. WEN QI,GAO RUIFENG.The decision-making of preventive maintenance of ATE besed on RCM[J].Electronic Instrumentation Customer,2008,15(4):85-86.(in Chinese)

[9]贾希胜,贾云献,温亮.以可靠性为中心的维修及其模型支持[J].军械工程学院学报,2004,16(1):62-65. JIA XISHENG,JIA YUNXIAN,WEN LIANG.Reliability centered maintenance and its modeling support[J]Journal of Ordnance Engineering College,2004,16(1):62-65.(in Chinese)

[10]饶卿,左君伟,杨俊.直升机机械系统预防性维修周期决策分析[J].装备制造技术,2011(5):23-25. RAO QING,ZUO,JUNWEI,YANG JUN.Analysis to preventive maintenance cycle dicision-making of the helicopter mechanism under the oceangoing condition[J]. Equipment Manufacturing Technology,2011(5):23-25.(in Chinese)

TM17

A

2014-02-20;

2014-03-27

赵学锋(1964-),男,高工,硕士。

1673-1522(2014)03-0243-04

10.7682/j.issn.1673-1522.2014.03.010