船舶柴油机排气管道钢架强度计算

江国和,邹祥依,孙秀成,赵开琦

(上海海事大学 商船学院,上海 201306)

0 引言

为对上海海事大学自动化机舱实验室中船舶柴油机的排气进行净化处理,需要在排气管道钢架上加装一个质量为3 t的尾气处理装置.因为自动化机舱实验室空间相对狭小、仪器设备摆放密集,柴油机维护时要用机舱顶部的起重机对柴油机进行吊缸操作,所以加装的上层设备不应该影响现有仪器设备的正常使用.在加装之前需要对其进行设计验证,普遍使用的验证方法是设计人员依据最基本的材料力学和许用应力的方法进行理论验证.[1-2]这种方法受工作量的限制,只能验算几个在理论上认为是危险的截面,从建模开始计算精度就不高,已不能适应激烈市场竞争造成的最短周期和高精度的产品设计要求.

随着科学技术的快速发展,有限元在设计和分析中起到越来越重要的作用,其计算结果不仅详尽而且可靠.[3]设计者只需借助有限元软件[4]建立模型,就能进行各种力学分析,尽早发现设计缺陷,使产品的结构和性能更加合理.林钟明等[5]、赵文龙等[6]、邓国萍等[7]、刘晓明等[8]分别运用有限元法分析平台、板架、门架等钢结构的强度,迅速、直观地获得最大变形位置进行设计校核.石公贺等[9]、王重华等[10]、YANG 等[11]、MASHALY 等[12]运用不同的建模软件对钢架等进行建模,再导入ANSYS进行分析计算,使计算结果更加精确.初诗农等[13]、罗继曼等[14]、祁玉荣等[15]、张卫国等[16]运用有限元法分别对塔架、导轨架、尾轴架、起重臂等钢结构进行模态分析,使设计的钢结构的最小固有频率大于外界的激励频率,避免共振的发生.因此,采用有限元方法对排气管道钢架进行再设计将会提高设计效率,能更直观地分析钢架的可靠性.

本文对上海海事大学自动化机舱实验室中的排气管道钢架进行有限元建模,并进行静力分析和模态分析.

1 排气管道钢架有限元模型建立

上海海事大学自动化机舱实验室中的柴油机坐落在一个质量较大的整体机座上,由于柴油机较高,为方便工作人员进行柴油机维护和研究,围绕柴油机建立3层研究平台.本文研究的排气管道钢架与整个柴油机平台、地面刚性连接,其中较短支撑立柱与柴油机平台连接,较长支撑立柱与地面连接.

由于排气管道钢架节点均为刚接,钢架平台选用结构单元.ANSYS中SOLID92是四面体单元,它有二次方位移,每个节点分别有3个平动和3个转动自由度,SOLID92单元具有塑性、蠕变、膨胀、应力刚化、大变形和大应变等功能,网格适应性更好,建模方便,可以很好地模拟钢架.所以排气管道钢架采用结构单元SOLID92进行计算将会更加精确.[4]

排气管道钢架材料为Q235-A,材料在常温下的屈服极限为235 MPa,强度极限为380 MPa.按照弹性模量2.1×1011MPa,取材料的泊松比为0.3,密度为7800 kg/m3进行材料属性定义.

虽然结构采用Q235级结构钢,但为保证结构安全,强度计算拟用最低级别 Q195级.依据 GB 50017—2012《钢结构设计规范》、GB 50011—2010《建筑抗震设计规范》选取屈服强度(Q195的屈服强度195 N/mm2),安全系数取1.5进行校核.[19]

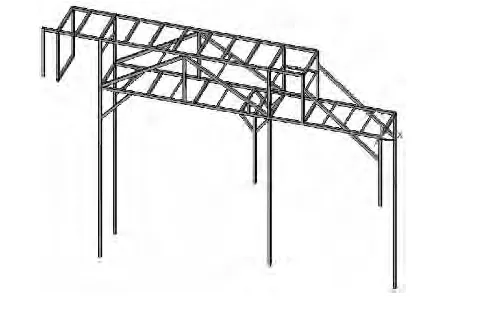

首先按照实际尺寸对整个排气管道钢架进行建模(见图 1),模型总长13.05 m,高 6.78 m,宽1.7 m;然后对钢架模型进行自由网格划分.为满足计算精度和减少运算时间,网格尺寸取 0.1 m.[3]

图1 排气管道钢架模型

1.1 对排气管道钢架施加均布载荷

尾气处理装置质量为3 t,走廊和工作人员质量为2 t,总质量 m=5 t.排气管道钢架由壁厚为0.8 cm,宽为10 cm的方钢构成.在钢架的8根支撑立柱的底面上施加全约束,再施加重力.对排气管道钢架上部中心的4根横梁表面施加均布载荷mg/(4A).式中的A为方钢的上表面面积.计算可得施加在排气管道钢架上的均布载荷为72059 N/m2.

排气管道钢架上的均布载荷约束见图2.

图2 排气管道钢架上的均布载荷约束

1.2 对排气管道钢架施加非均布载荷

由于加装的尾气处理装置密度不均匀,中间质量大,两边质量相对较小,所以需要对整个排气管道钢架进行非均布载荷分析.假设排气管道钢架上部中心两根横梁受到的载荷较大,中心外侧的两根横梁受到的载荷较小,中心处的两根横梁受到的载荷是外侧两根横梁受到的载荷的两倍,对排气管道钢架上部中心的两根横梁表面施加载荷mg/(3A).计算可得施加在排气管道钢架上的均布载荷为96078 N/m2.对排气管道钢架上部中心外侧的两根横梁表面施加载荷mg/(6A).计算可得施加在排气管道钢架上的均布载荷为48036 N/m2.

2 计算结果分析

2.1 静力学强度分析

静力学强度分析是任何机械设备和机械结构进行计算分析的重要组成部分,其主要目的是确定结构在受到外部指定载荷、温度和约束等影响时的应力和位移分布.为保证结构的正常工作要求,必须满足强度、刚度和稳定性等方面的要求.因此,应力应变分析是结构设计分析的基本内容.排气管道钢架的静力学强度分析主要是计算在载荷、约束作用下结构的位移、应力大小是否符合设计规范要求.[18-19]

对排气管道钢架施加均布载荷时的计算结果进行分析可以得出如下结论.

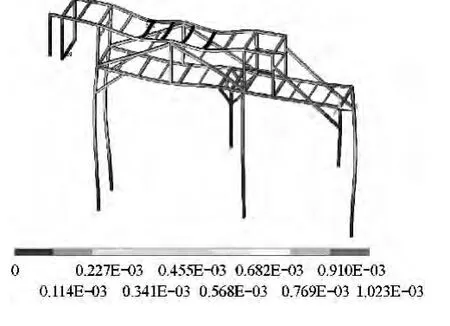

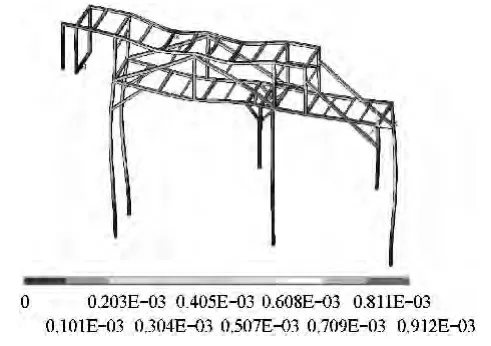

(1)图3是对排气管道钢架施加均布载荷时的位移场等值线图.由图3可知:整个钢架的位移较小,位移最大值点在钢架上层中间的4根横梁附近;最大变形量为1.023 mm,最大梁变形/跨度为0.0006018,小于1/500,满足设计要求.

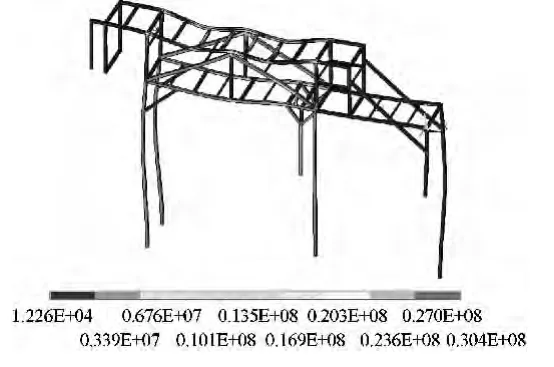

(2)图4是对排气管道钢架施加均布载荷时的等效应力图.由图4可知:整个钢架的应力分布较为分散,应力最大值点在钢架上层中间的连接处附近,但未出现扭曲;最大应力值为30.4 MPa.根据规范GB 50017—2012,最大应力点的应力值小于许用应力即可,因此取安全因数1.5,屈服强度195 N/mm2进行校核.计算可得30.4×1.5=45.6 MPa<195 MPa,满足设计要求,不需局部加固.

图3 均布载荷时的位移场等值线

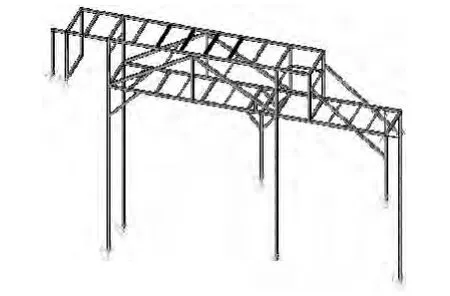

对排气管道钢架施加非均布载荷时的计算结果进行分析,可以得出如下结论.

图4 均布载荷时的等效应力

图5 非均布载荷时的位移场等值线

(1)图5是对排气管道钢架施加非均布载荷时的位移场等值线图.由图5可知:整个钢架的位移较小,位移最大值点在钢架上层中间的4根横梁附近;最大变形量为0.912 mm,最大梁 变 形/跨 度 为0.0005365, 小 于1/500,满足设计要求.

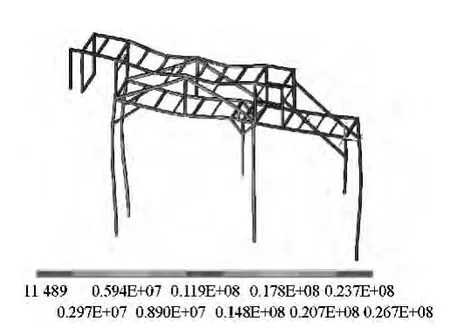

图6 非均布载荷时的等效应力

(2)图6是对排气管道钢架施加非均布载荷时的等效应力图.由图6可知:整个钢架的应力分布较为分散,应力最大值点在钢架上层中间的连接处附近,但未出现扭曲;最大应力值为26.7 MPa.根据规范GB 50017—2012,最大应力点的应力值小于许用应力即可,因此取安全因数1.5,屈服强度195 N/mm2进行校核.计算可得 26.7×1.5=40.05 MPa<195 MPa,满足设计要求,不需局部加固.

2.2 模态分析

由于柴油机的启动和停止,排气管道钢架不可避免地受到冲击载荷的影响.当这种振动与钢架自身固有频率相近时,就会发生共振现象,振幅会增大,同时在结构内部产生较大的动应力,从而破坏钢架结构,严重时将会危害人身安全.结构模态分析是结构动态设计的核心工作,在设计过程中必须避免共振的发生.这种在自由振动时结构所具有的基本振动特性就称为结构模态.

原有柴油机排气管道钢架较短的支撑立柱与柴油机平台相连接,较长的支撑立柱与地面相连接,因为整个柴油机平台体积、质量比较大,所以柴油机排气管道钢架相对独立,可以将整个排气管道钢架作为独立的整体结构进行模态分析.

模态分析是从原始参数(结构特性、材料特性等)开始计算,运用有限元法形成整个系统的质量矩阵、刚度矩阵的离散数学模型,再求解特征值,确定模态参数.[3,16-18]

任意一个系统振动模态分析的基本方程为

无阻尼系统自由振动方程为

对于任何一阶固有频率,必有相应的特征向量Ψi与之对应,即

式中:ωi为第i阶自由振动的圆频率.这就是典型的特征值问题,可以求解n个ω2的值以及n个Ψi的特征值.

对排气管道钢架进行模态分析时,忽略其所受的外部载荷.在实际工程中,影响结构机械性能的主要是低阶模态,所以采用Subspace方法提取排气管道钢架的前6阶模态进行分析.Subspace方法比较适合于提取中型到大型模型的较少的阵型(<40),内部使用广义的Jacobi迭代算法,在用于实体单元时具有内存要求低、精度较高的特点.[3-4]

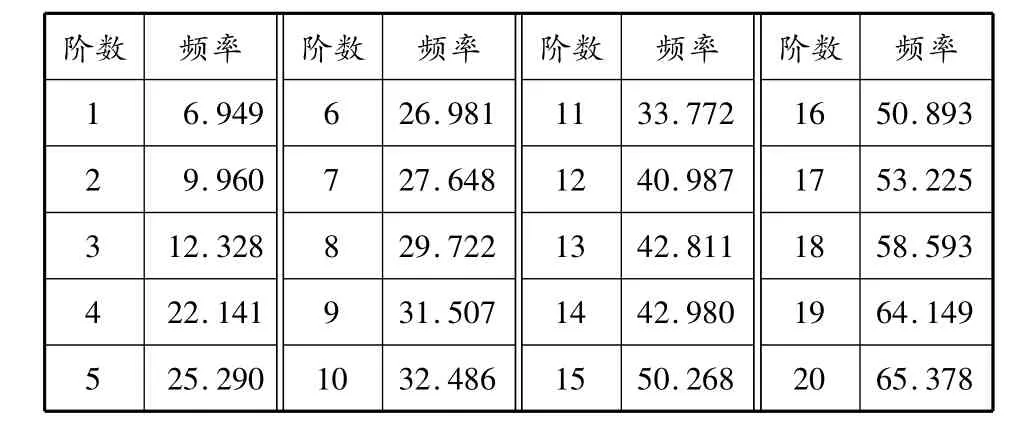

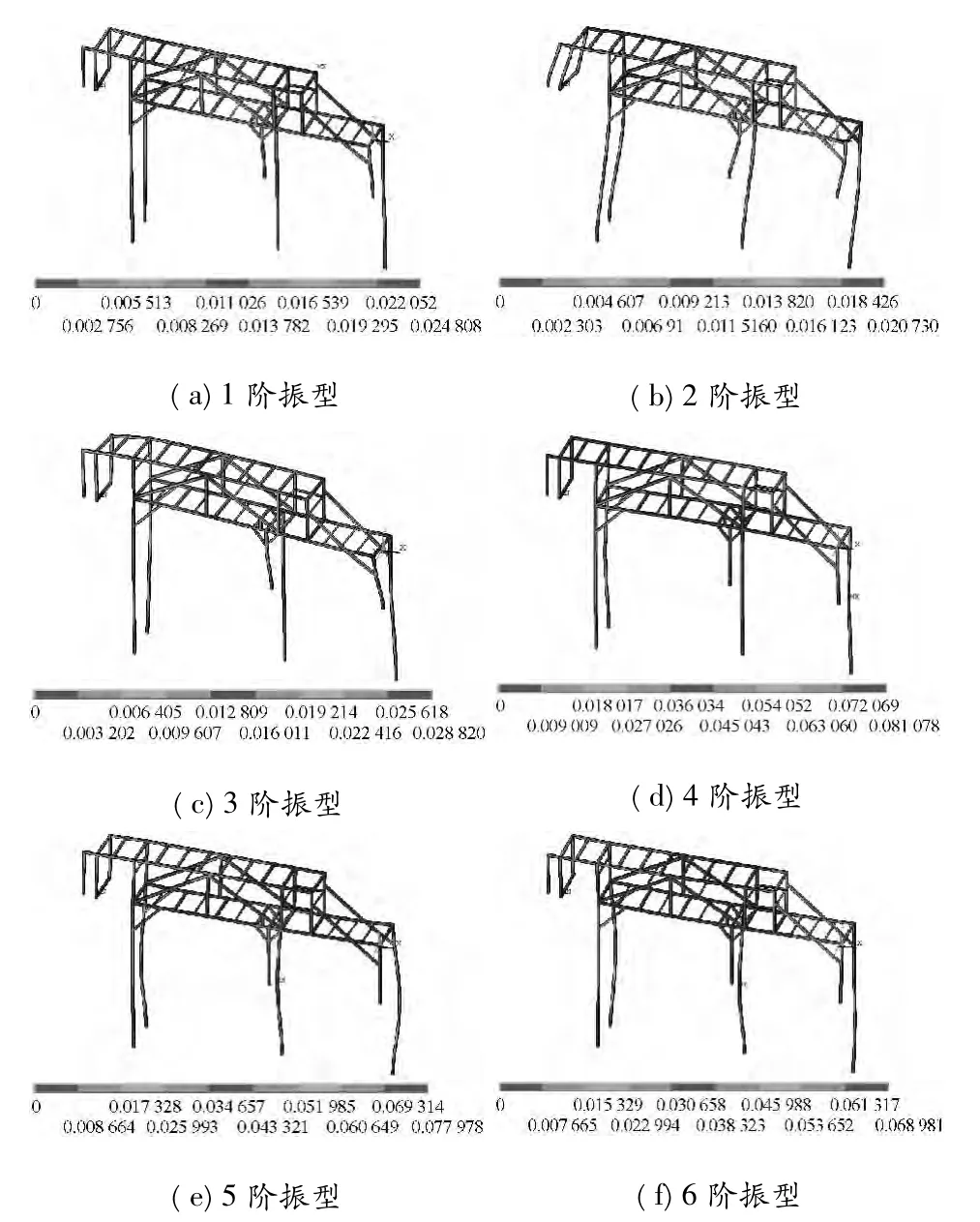

表1是排气管道钢架的前20阶固有频率.图7是排气管道钢架前6阶振型图,图中的振型大小只是一个相对的量值,反映固有频率传递情况.从图7可知,排气管道钢架的最小固有频率为6.949 Hz,大于柴油机的激励频率2.3 Hz,所以共振不会发生.前3阶振型主要是钢架主体的位移,后3阶振型主要是钢架支撑柱的位移.因此,满足设计要求,不需局部加固.

表1 排气管道钢架前20阶固有频率

3 结束语

本文运用ANSYS对排气管道钢架结构进行建模,并结合设计要求施加等效的约束和载荷,对其进行均布载荷的静力学分析、非均布载荷的静力学分析和模态分析后,从理论上验证对钢架施加质量为5 t的重物的压力后钢架各处受到的应力均小于钢材的许用应力,同时能够避免共振的发生,从而满足设计要求,不需对其进行局部加固.研究成果可为船用钢架以及其他类型的大型特种钢结构强度分析和设计提供依据.

图7 排气管道钢架前6阶振型

[1]安虎平,孟刚.产品设计中零件结构受力合理性与刚度的分析研究[J].机械研究与应用,2005,18(6):1-4.

[2]董达善,王晟,梅潇.7500 t浮式起重机风载荷计算[J].上海海事大学学报,2009,30(4):6-9.

[3]杨荣柏.机械结构分析的有限元法[M].武汉:华中理工大学出版社,1989:15-37.

[4]丁毓峰.ANSYS 12.0有限元分析完全手册[M].北京:电子工业出版社,2011:33-41.

[5]林钟明,陈瑞峰,姚艳萍.自升式平台的结构强度分析[J].中国造船,2005,46:308-303.

[6]赵文龙,刘雪松,周玉龙.带有大开口的玻璃钢游艇舷侧夹层板架结构强度分析[J].船海工程,2011,40(1):16-18.

[7]邓国萍,吴志君,邱惠清.岸边集装箱起重机门架结构的有限元分析与比较[J].中国工程机械学报,2011,9(1):43-47.

[8]刘晓明,杨晓翔,郭金泉,等.AQC余热锅炉钢架有限元分析[J].机械制造与研究,2012,41(1):65-69.

[9]石公贺,梁岗.基于SolidWorks和ANSYS的大型全回转架梁起重机结构强度分析[J].计算机辅助工程,2009,18(1):60-65.

[10]王重华,黎华,马林霞.我国起重机设计规范中的结构疲劳强度计算[J].上海海事大学学报,2006,27(2):17-20.

[11]YANG Mindong,TENG Bin.Static and dynamic analysis of mooring lines by nonlinear finite element method[J].China Ocean Eng Soc,2010,24(3):417-430.

[12]MASHALY E,EL-HEWEITY M,ABOU-ELFATH H,et al.Finite element analysis of beam-to-column joints in steel frames under cyclic loading[J].Alexandria Eng J,2011,50(1):91-104.

[13]初诗农,王若松,徐淑梅,等.ANSYS在架空索道塔架模态分析中的作用[J].机械工程与自动化,2008,148(3):94-96.

[14]罗继曼,邢艳,刘大江,等.基于ANSYS的施工升降机导轨架结构模态分析[J].沈阳建筑大学:自然科学版,2009,25(3):570-573.

[15]祁玉荣,金咸定,吴荣宝,等.舰船尾轴架模态分析[J].船舶工程,2004,26(3):32-36.

[16]张卫国,邱惠清,卢凯良,等.彩色噪声输入下的场桥结构工作模态参数识别技术[J].上海海事大学学报,2012,33(3):31-35.

[17]WEN Zhangquan,HE Fuzhi,BIAN Rugang,et al.Estimation of ultimate strength of ship’s hull girders[J].J Ship Mech,2003,7(5):58-67.

[18]CHEN Renwei,LU Nianli.An equivalent finite element method to kinetics analysis of complex mechanism[J].J Harbin Inst Technol,2005,4(2):197-200.

[19]GB 50017—2012,钢结构设计规范[S].北京:中国建筑工业出版社,2012.