TBM边缘滚刀破岩机理的数值研究

夏毅敏,吴 元,郭金成,田彦朝,林赉贶,卞章括

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.湖南华银能源技术有限公司,湖南 长沙 410001)

TBM边缘滚刀破岩机理的数值研究

夏毅敏1,吴 元1,郭金成2,田彦朝1,林赉贶1,卞章括1

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.湖南华银能源技术有限公司,湖南 长沙 410001)

为研究刀刃角和不同被切削材料对全断面硬岩掘进机(TBM)边缘滚刀破岩机理的影响规律,基于二维离散单元法,利用UDEC仿真软件建立了一系列边缘滚刀破岩数值模型,对边缘滚刀作用下被切削体内部裂纹生成、扩展和破碎过程进行数值模拟。仿真结果表明:张拉破坏是滚刀破岩时裂纹生成与扩展的主要原因;对于不同刀刃角的边缘滚刀接近弧面下端的斜裂纹长度要比弧面上端的长;大理岩裂纹扩展能力和破岩效率均随刀刃角的增大先增大后减小,因此对于硬岩刀刃角不宜过小也不宜过大;随着被切削材料强度增大,裂纹扩展越不充分,裂纹扩展能力和破岩效率均降低;与其他材料相比,TBM边缘滚刀对大理岩破坏损伤范围最小,破岩效率最低。最后通过实验和工程数据验证了仿真方法的正确性和可行性。

TBM;边缘滚刀;破岩机理;裂纹扩展

全断面硬岩掘进机(TBM)通过刀盘在旋转过程中带动滚刀对岩石界面进行开挖[1]。滚刀在破碎岩石的过程中承受很大荷载,强冲击,导致刀具消耗极大,据统计刀具的费用约占掘进施工总费用的1/3[2]。滚刀结构与地质参数适应性决定了隧洞掘进效率与经济性,如何提高刀具寿命成为当前关注的焦点。因此研究边缘滚刀破岩特性对于更深入地探究刀具磨损规律和提高刀具寿命有重要工程意义。

国内外学者通过采用理论分析,数值仿真及模型试验等方法对刀具破岩过程进行了相关的研究。文献[3-5]基于全尺寸的线性切割实验,进行了滚刀破岩实验和理论研究,分析了滚刀切削力与切削参数关系,建立了刀具受力计算预测模型。文献[6]对花岗岩进行侵入实验,分析了岩石损伤劣化破坏过程及岩石破碎效果。文献[7]结合实验测试和现场施工,探讨了岩石的可掘性,确定了TBM掘进过程中掘进参数。文献[8] 通过采用RFPA2D软件对TBM盘形滚刀单刀头和多刀头作用下岩石破碎机理进行数值模拟研究。文献[9]通过数值仿真手段模拟了刀具切割岩石的动态过程,分析了滚刀破岩效果及其影响因素。文献[10] 通过试验对TBM滚刀破岩时不同节理面与掘进方向夹角的影响效果进行了研究。这些研究主要是针对TBM刀盘上正滚刀展开的,目前国内外关于TBM边缘滚刀破岩尚未见公开,在这方面还缺乏系统的研究。边缘滚刀位置特殊,位于刀盘的最外缘,与刀盘轴线成一定角度布置,受力特性与正滚刀的不同,且线速度很大,相对于正滚刀而言工作条件更加恶劣、磨损更为严重,其破岩过程比正滚刀更复杂。因此,研究边缘滚刀的破岩特性十分重要。

目前离散单元法被广泛应用于岩土工程和地质工程。国内外许多学者运用离散单元法对岩石裂纹扩展进行了很多研究,取得很好效果[11-15]。笔者采用离散元建立一系列边缘滚刀与被切削体相互作用的二维平面等效模型,研究了边缘滚刀刃角、被切削材料对边缘滚刀破岩特征的影响以及裂纹生成与扩展规律,对仿真数据进行详细分析并获得了一些有意义的结论,并通过实验和工程数据验证了相关结论。

1 边缘滚刀破岩过程数值建模

1.1 TBM滚刀结构

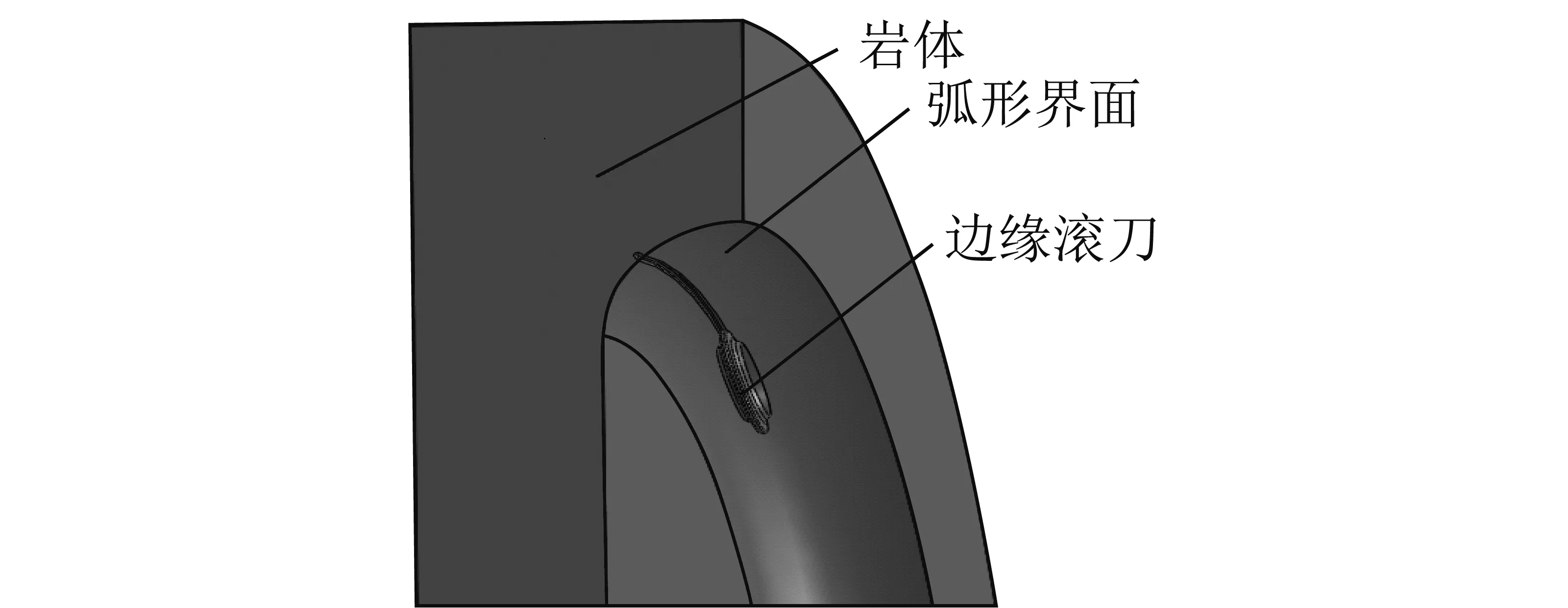

TBM刀盘掘进过程中,滚刀与岩石接触,安装在刀盘上的滚刀在推力的作用下紧压岩面,随着刀盘的转动,滚刀围绕刀盘中心轴公转,同时绕自身轴线自转。根据TBM滚刀在刀盘上的位置不同,盘型滚刀可分为中心滚刀、正滚刀和边缘滚刀,如图1所示,其中边缘滚刀位于刀盘外缘,角度布置范围为0~75°。滚刀在刀盘上的布置位置不同,距离刀盘中心的距离也不同,因此不同位置的滚刀线速度不同,典型滚刀结构如图2所示,θ为滚刀刀刃角。正滚刀作用的岩石界面为平面,而边缘滚刀作用的岩石界面为弧面,边缘滚刀破岩模型如图3所示。边缘滚刀相比正滚刀有一定的倾斜角度,其受力情况如图4所示,边缘滚刀除了承受正压力外,还承受更大轴向力。其线速度大,工作条件恶劣,相对于中心滚刀和正滚刀而言磨损更为严重。

图1 滚刀在刀盘半径上投影示意Fig.1 Disc cutters projection scheme on the radius of cutterhead

图2 滚刀结构Fig.2 Structure of gage disc cutter

图3 边缘滚刀破岩模型Fig.3 Rock-breaking model of gage disc cutter

图4 边缘滚刀的受力示意Fig.4 Forces of gage disc cutter

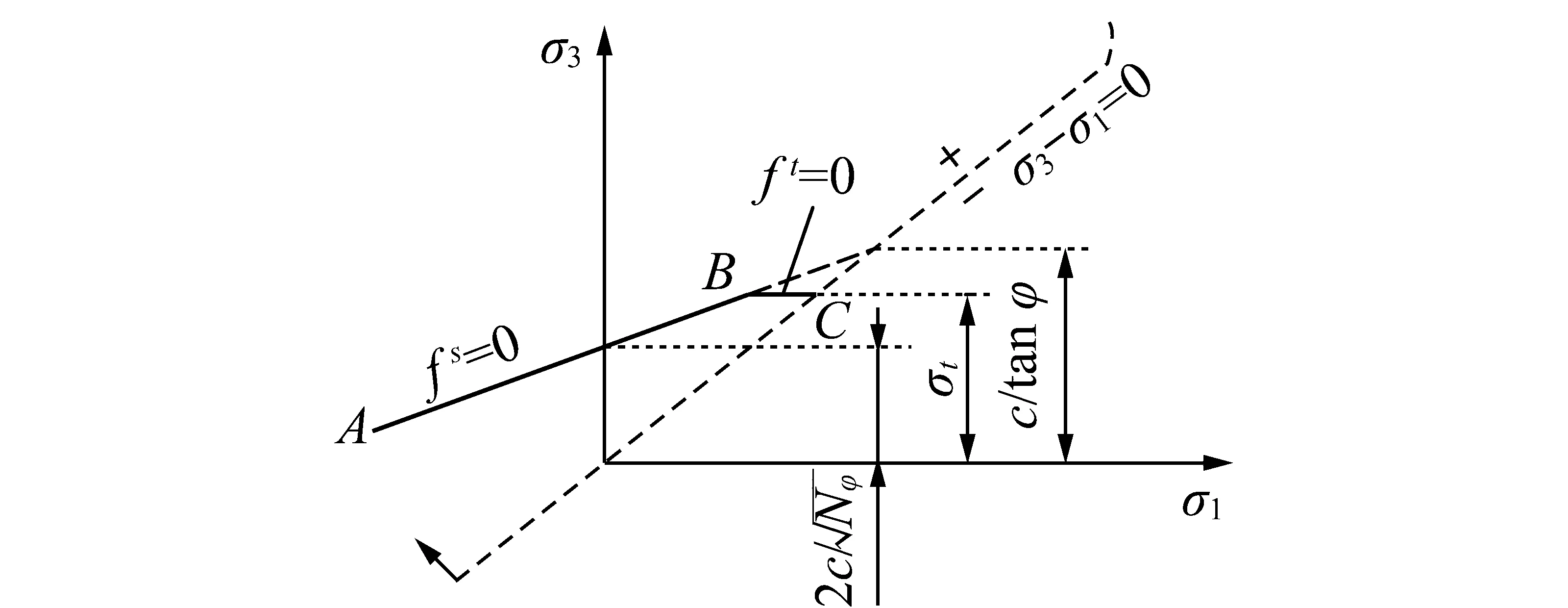

1.2 材料模型及失效准则

模型采用Mohr-Coulomb准则,如图5所示。图中fs表示Mohr-Coulomb屈服准则,屈服函数如下:

图5 Mohr-Coulomb失效准则Fig.5 Mohr-Coulomb failure criterion

AB线段对应的屈服函数为

(1)

BC线段对应的屈服函数为

(2)

若岩体内某点满足fs>0,则发生剪切破坏。若岩体内某点满足ft>0,则发生张拉屈服。

1.3 二维离散元模型的建立

TBM边缘滚刀接触的掌子面为弧面,在一定的推力作用下侵入岩石,当推力超过材料强度时,材料被挤压破碎,内部将形成压碎区和放射状裂纹,裂纹到达自由面或与相邻裂纹贯通,即形成碎片。在掘进

过程中,滚刀与掌子面相互作用是一个三维问题,滚刀在推力及扭矩的共同作用下滚压破碎岩石。刀具对掌子面的切向力与垂直压力和刀具与掌子面之间的附着系数有关。一般情况下,切向力的最大值不会超过垂直压力与附着系数的积,与垂直压力相比,切向力的量级相对较小。前人的研究结果也表明忽略扭矩产生的切向力影响,将滚刀破岩过程近似简化为二维的侵入问题基本可行[16-18],笔者在前人的基础上也将其转化成二维平面问题,近似模拟裂纹在被切削材料内部的扩展过程。

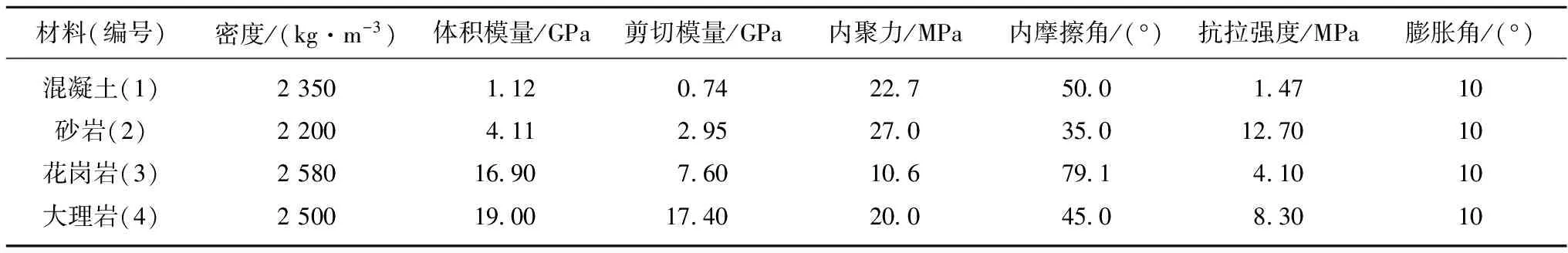

笔者建立的边缘滚刀破岩离散元模型如图6所示,比例为1∶1。被切削材料划分成精细无限差分网格,约束被切削材料块体左侧与上下边界的位移,P为加载荷载,沿y轴负方向施加2mm/s的推进速度。采用4种不同刀刃角的滚刀和4种不同材料(包括混凝土和3种岩石),其中混凝土和砂岩材料参数由室内力学实验测量得出,大理岩和花岗岩分别是根据甘肃省引洮供水一期工程总干渠9号隧洞工程地质勘探报告和北京昌平地质勘探报告[19]确定的。具体参数见表1,边缘滚刀材料参数密度为7 850kg/m3;弹性模量为206 GPa;泊松比为0.3。

图6 滚刀破岩计算模型Fig.6 Numerical simulation model of rock-breaking

表1 4种试样材料参数Table 1 Material parameters of different types of rock

2 离散元仿真结果及分析

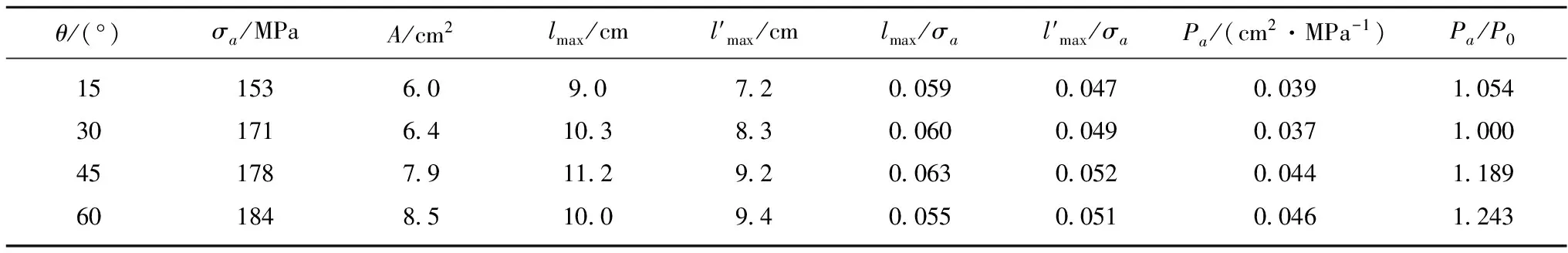

假定边缘滚刀与刀盘轴线成30°布置,仿真数据汇总后见表2,3。表2是以大理岩为对象研究刀刃角θ对滚刀破岩影响所得到的仿真数据。其中,Pa为刀具的切入率,即刀具单位应力所产生的破碎块面积;Pa/P0为标准切入率,是衡量TBM刀具破岩效率的重要指标;l/σa为单位应力下产生的裂纹长度,它是衡量裂纹扩展难易程度的重要指标。

表2针对不同刀刃角的仿真数据

Table2Simulationresultsfordisccutterswithdifferentbladeangles

θ/(°)σa/MPaA/cm2lmax/cml′max/cmlmax/σal′max/σaPa/(cm2·MPa-1)Pa/P0151536 09 07 20 0590 0470 0391 054301716 410 38 30 0600 0490 0371 000451787 911 29 20 0630 0520 0441 189601848 510 09 40 0550 0510 0461 243

注:Pa/P0为相对于刀刃角为45°下滚刀的标准切入率,其中P0为表格中最小的刀具切入率。

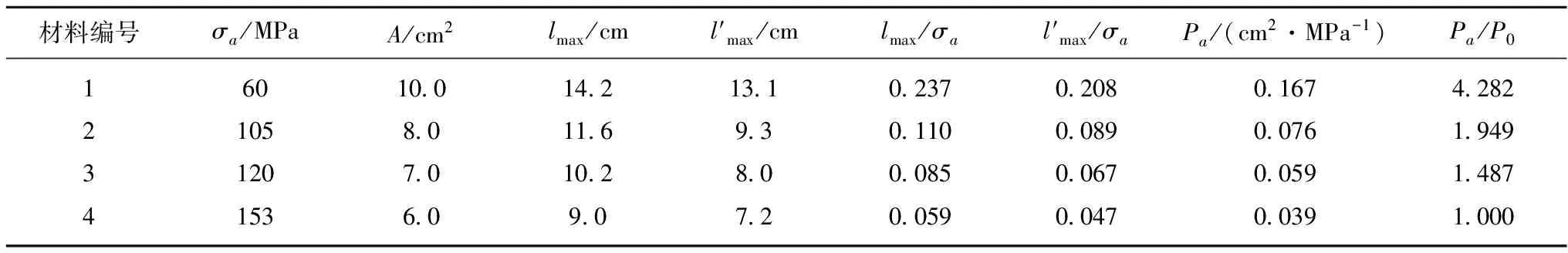

表3针对不同试样的仿真数据

Table3Simulationresultsfordifferenttypesofrock

材料编号σa/MPaA/cm2lmax/cml′max/cmlmax/σal′max/σaPa/(cm2·MPa-1)Pa/P016010 014 213 10 2370 2080 1674 28221058 011 69 30 1100 0890 0761 94931207 010 28 00 0850 0670 0591 48741536 09 07 20 0590 0470 0391 000

注:Pa/P0为相对于大理岩的滚刀标准切入率,其中P0为表格中最小的刀具切入率。

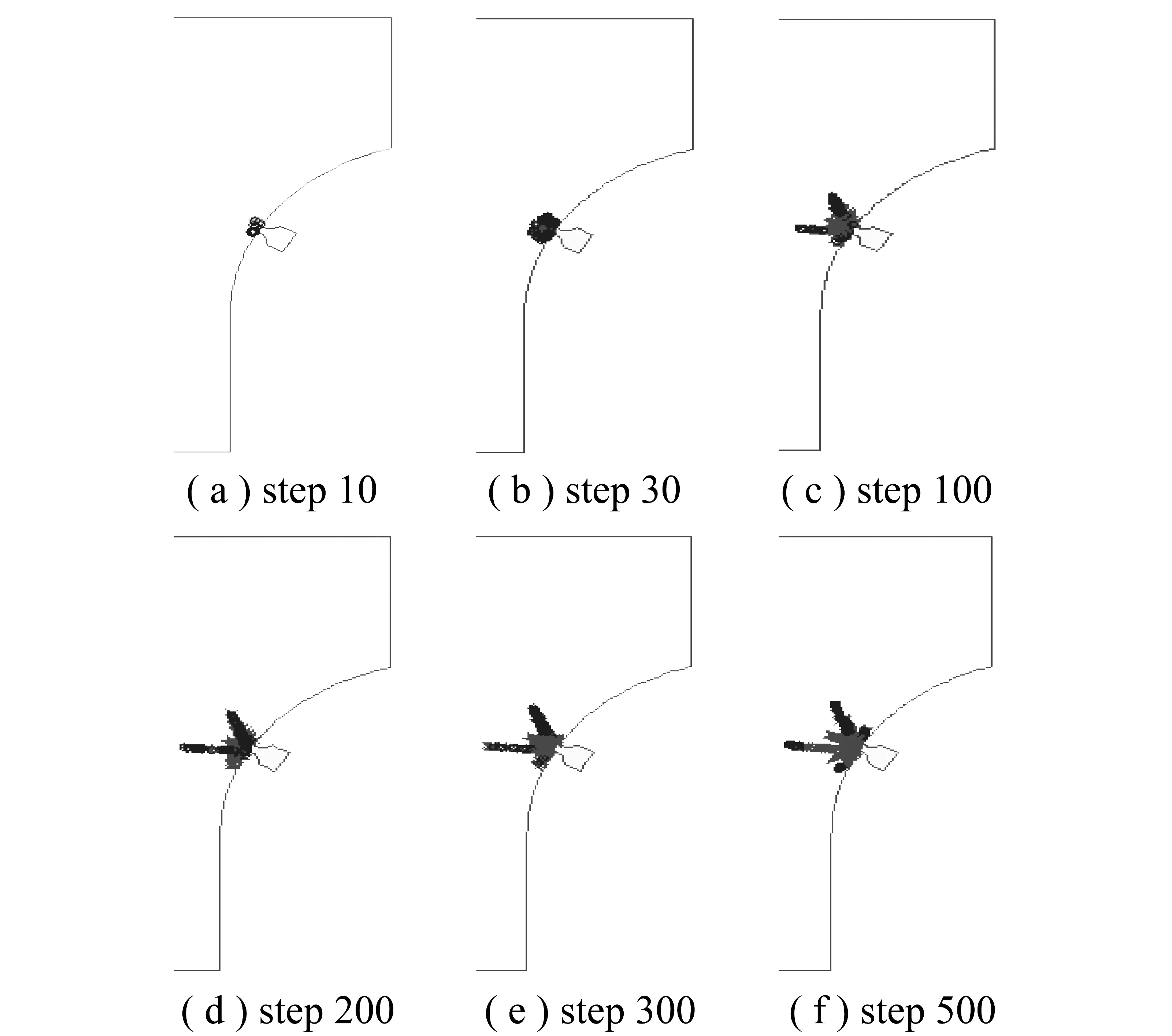

2.1 岩石裂纹演化过程

以岩石类型为大理岩,刀刃角为15°下的破岩过程为例,分析研究岩石裂纹的演化规律,图7为混凝土裂纹演化过程示意。滚刀侵入前期,边缘滚刀两侧出现一些由拉应力引起的失效单元,如7(a)所示。随着滚刀加载荷载增大,刀刃下方1cm处产生了拉应力引起的失效区,岩石内部其它区域还未发生明显的破坏,且Hertz裂纹只在失效区前端产生。随后压应力失效区正逐渐在刀刃下一定深度处形成,如图7(b)所示。同时,在锥形失效区内部,由于压应力过大产生了局部粉碎和显著的塑性变形,并在刀刃下方出现一个袋状或球状的密实核。由于拉应力,锥形失效区产生更多的微裂纹并有向外扩张趋势,随着载荷加载的进行,刀刃底部相对活跃的微裂纹汇聚成了若干中间裂纹和斜裂纹,这些裂纹对岩石破碎起着主导作用,如图7(c)所示。滚刀侵入后期(图7(d)~(f)),中间裂纹和斜裂纹继续沿各自独立的方向扩展,直至“饱和”,该时期岩石内部的应力不断释放,致使岩石弹性势能降低,根据能量守恒定律,岩石中潜存的变形能积聚减少,减少的能量一部分转化为表面能,用于形成新的裂纹,另外一部分转化为动能,使岩石崩裂脱离母岩。上述的裂纹演化过程与被实验室里观测到的裂纹系统相符[20]。

图7 刃角为15°时大理岩裂纹演化过程Fig.7 Evolution process of crack at the 15°blade angle

从裂纹发展过程来看,边缘滚刀的岩石掘进界面为弧形,下端斜裂纹的位置距离岩石自由面较近,而接近弧面下端的斜裂纹扩展速度比弧面上端的更快;从裂纹形态来分析,斜裂纹主要由拉失效单元构成,中间裂纹的尖端也多出现拉失效单元。仿真中先应用拉伸破坏准则判断岩土体内部某点的单元体是否会发生拉破坏,如果是,则按拉破坏处理,再用是否会发生剪切破坏,因此破坏区由拉破坏单元和剪破坏单元组成。又因岩石是脆性材料,其抗拉强度远小于抗压强度。说明张拉破坏是边缘滚刀破岩时裂纹生成与扩展的主要原因。

2.2 刀刃角对破岩过程的影响分析

分别模拟了4种不同刀刃角的滚刀作用于大理岩的破坏过程。数值模拟结果如图8所示。分析结果说明:刀刃角对裂纹扩展规律影响不大,但对裂纹扩展有重要影响,边缘滚刀刀刃两侧的合力方向朝着岩石内部,岩石破碎以斜裂纹的发育为主。总体上对于不同刀刃角接近弧面下端的斜裂纹长度要比弧面上端的更长。这从侧面说明滚刀倾斜角越大,越难破岩,这与TBM实际施工遇到的情况一致。从图8可以看出随着刀刃角增大,岩石内部产生的裂纹数也随之增多,刀刃角为60°时,裂纹数最多,岩石破碎区及损伤范围也稍微增大,可参考表2。

图8 不同刀刃角的滚刀对大理岩的破坏数值模拟Fig.8 Simulation of rock breaking by disc cutters with different blade angles

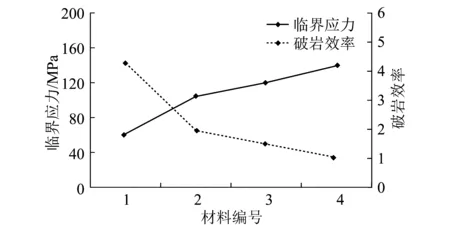

临界应力的大小体现了破岩载荷的多少。标准切入率是衡量滚刀破岩效率的一个重要指标。根据表2,滚刀的临界应力和破岩效率随刀刃角变化的曲线如图9所示。从图9可见,临界应力随刀刃角的增加而增大,但破岩效率随刀刃角的增加而先增大后减小。这是因为岩石破碎面积随着刀刃角的变化虽然有增加,但是增加的幅度小,而刀刃角越大,刀刃两侧与岩石接触的面积增大,岩石抵抗压入阻力亦大,滚刀需要增加额外的应力才能破碎岩石。

图9 不同刀刃角下的临界应力与破岩效率Fig.9 Critical stress and breaking efficiency of disc cutter with different blade angles

图10 不同刀刃角下裂纹长度与裂纹扩展能力Fig.10 Crack length and ability of crack expansion with different blade angles

根据表2,中间裂纹和斜裂纹长度随刀刃角的变化规律如图10所示。由图10可知:随着刀刃角的增大,中间裂纹长度先增大后减小,斜裂纹长度随着之增大,但增大的幅度减小。为了衡量裂纹的扩展能力,将单位应力下产生的岩石裂纹长度作为衡量裂纹扩展难易程度的重要指标。中间裂纹和斜裂纹的扩展能力如图10所示。分析表明,中间裂纹和斜裂纹的扩展能力都随刀刃角的增大先增大后减小。当刀刃角为45°时,裂纹扩展是最充分。当刀刃角越小,主要以中间裂纹发育为主,中间裂纹主要破坏深处岩石结构,对于剥落破碎岩石贡献较小,属于无效破岩,岩石的剥落主要是依靠相邻斜裂纹的贯通;刀刃角越大,主要以斜裂纹的发育为主,斜裂纹虽然发展更快,裂纹扩展长度越大,但是需要的载荷也随着增大,导致单位应力下产生的岩石裂纹长度减小,这表明刀刃角的变化大小对中间裂纹和斜裂纹扩展有着重要的影响,但总体上中间裂纹长度比斜裂纹长度要大。

对于刀刃角较大的刀圈,随使用时间延长,刀刃宽变大,刀刃与岩石接触面积变大,需要克服岩石阻力也变大,破岩效率减小。刀刃和岩石的接触宽度随着磨损的增加而增加,要达到和磨损前同样的切深所需要的推力变大。边缘滚刀位于刀盘边缘,线速度较大,滚刀走过的路程长,比正滚刀更容易磨损。一般对于硬岩,刀刃角不宜过小也不宜过大。

2.3 不同材料对破岩过程的影响分析

模拟刀刃角为15°的边缘滚刀分别切削混凝土、砂岩、花岗岩和大理岩的破坏过程,得到的裂纹扩展情况如图11所示。

图11 对不同材料的破坏数值模拟Fig.11 Simulation of rock breaking at different materials

从图11可知:混凝土与3类岩石的损伤及主裂纹的扩展规律大致相同,但随着被切削材料强度增大,裂纹扩展越不充分,混凝土强度较低,抗变形能力较弱,破坏损伤范围最大,裂纹充分扩展;大理岩强度大,弹性模量大,抗变形能力强,对岩石裂纹扩展的阻碍作用大,滚刀更难侵入岩石深处,岩石内部损伤范围较小,裂纹扩展不充分,裂纹数量少。

根据表3,滚刀切削不同强度材料所需要的临界应力和破岩效率如图12所示。从图12可见,混凝土临界应力最小,破岩效率最高;大理岩的临界应力最大,破岩效率最低。这是因为破碎面积随着被切削材料强度的增加而减小,而强度高的岩石也需要更大应力才能破碎岩石,这可以解释在实际工程中TBM掘进硬度较高岩石时施工效率较低这一事实。

图12 不同材料下的临界应力与破岩效率Fig.12 Critical stress and breaking efficiency of disc cutter with different materials

根据表3,边缘滚刀在不同材料中产生裂纹长度和裂纹扩展能力如图13所示。由图13可知:随着被切削材料强度增大,中间/斜裂纹长度和中间/斜裂纹扩展能力均减小。当滚刀侵入大理岩和花岗岩时,裂纹扩展最不充分。这是由于大理岩和花岗岩的强度高,对裂纹的扩展起着阻碍作用,滚刀很难侵入到岩石内部,斜裂纹和中间裂纹发展较慢,裂纹长度小。

图13 不同材料下的裂纹长度与裂纹扩展能力Fig.13 Crack length and ability of crack expansion with different materials

2.4 实验验证及工程验证

2.4.1实验验证

采用自行设计的回转切削实验台(图14(a)),对边缘滚刀滚压混凝土进行实验。此实验台由主推进油缸推动滚刀压入混凝土,回转马达带动物料盘进行回转运动,由此滚刀完成回转切削。本次实验贯入度为8mm,回转速度为n=2.6 r/min。通过边缘滚刀实验得到的碎片如图14(b)所示,由于受实验条件的限制,无法细观观察试样的裂纹扩展过程及衡量裂纹长度,只能从外观上对破碎块进行定性分析。混凝土破碎块左右边缘呈坡形,中间厚,边缘薄;破碎块大部分粗糙,不规则;边缘小部分区域较光滑,且有明显的摩擦痕迹,从侧面上说明混凝土破碎是以张拉破坏为主并伴有部分剪切破坏的拉剪共同作用结果。

图14 实验验证Fig.14 Experimental verification

2.4.2工程验证

甘肃省引洮供水一期工程总干渠9号隧洞全长18275m,横断面型式为圆形,设计纵坡为1/1650。隧洞进口50m、隧洞中部920m和隧洞出口810m均采用钻爆法施工,剩余洞段全部采用一台TBM进行施工,采用滚刀直径为432mm,刀刃角为15°。开挖长度为16 495m。开挖洞径为5.75m,衬砌后净断面直径为4.96 m。隧道沿线地质包括了砂岩、砂砾岩、含砾砂岩、云母石英片岩、大理岩。在TBM掘进大理石地段时现场收集的破碎块如图15所示,岩渣的一些区域粗糙,不规则,一些区域较光滑,且有明显的摩擦痕迹,表明出现了拉破坏和剪破坏,测量的破碎块面积约为5.0cm2,仿真结果与工程结果基本吻合,从而验证了仿真方法可行性。

3 结 论

(1)TBM边缘滚刀破岩过程包括裂纹萌生、扩展和破碎3个阶段,张拉破坏是滚刀破岩裂纹生成与扩展的主要原因,并得到了实验和工程验证。

(2)边缘滚刀的掘进界面为弧形,对于不同刀刃角滚刀接近弧面下端的斜裂纹比弧面上端的扩展更快,且先产生拉失效单元后产生压失效单元。

(3)刀刃角对边缘滚刀的破岩具有重要的影响。大理岩裂纹扩展能力随刀刃角的增大先增大后减小,破岩效率也随刀刃角的增大而先增大后减小。边缘滚刀刀刃角不宜过小也不宜过大。

(4)4种不同材料的裂纹演化规律大致相同,但随着被切削材料强度增大,裂纹扩展越不充分,裂纹扩展能力和破岩效率降低。其中大理石和花岗岩破岩效率较低,混凝土最高,其次是砂岩。

[1] 宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005(6):66-69. Song Kezhi,Yuan Dajun,Wang Mengshu.Study review on the interaction between disk cutter and rock[J].Journal of Railway Engineering Society,2005(6):66-69.

[2] 夏毅敏,罗德志,周喜温.盾构地质适应性配刀规律研究[J].煤炭学报,2011,36(7):1232-1236. Xia Yimin,Luo Dezhi,Zhou Xiwen.Study on the law of geology adaptability cutter selection for shield[J].Journal of China Coal Society,2011,36(7):1232-1236.

[3] Chang S H,Choi S,Bae G,et al.Performance prediction of TBM disc cutting on granitic rock by the linear cutting test[J].Tunnelling and Underground Space Technology,2006,21(3-4):271.

[4] Bilgin N,Demircin M A,Copur H,et al.Dominant rock properties affecting the performance of conical picks and the comparison of some experimental and theoretical results[J].International Journal of Rock Mechanics & Mining Sciences,2006,43:139-156.

[5] Gertsch R,Gertsch L,Rostami J.Disc cutting tests in Colorado Red Granite:implications for TBM performance prediction[J].International Journal of Rock Mechanics and Mining Science,2007,44(2):238-246.

[6] 莫振泽,李海波,周青春,等.楔刀作用下岩石微观劣化的试验研究[J].岩土力学,2012,33(5):1333-1340. Mo Zhenze,Li Haibo,Zhou Qingchun,et al.Experimental study of rock microscopic deterioration under wedge cutter[J].Rock and Soil Mechanics,2012,33(5):1333-1340.

[7] Balci C.Correlation of rock cutting tests with field performance of a TBM in a highly fractured rock formation:a case study in Kozyatagi-Kadikoy metro tunnel,Turkey[J].Tunnelling and Underground Space Technology,2009,24(4):423-435.

[8] 梁正召,于 跃,唐世斌,等.刀具破岩机理的细观数值模拟及刀间距优化研究[J].采矿与安全工程学报,2012,29(1):84-89. Liang Zhengzhao,Yu Yue,Tang Shibin,et al.Numerical modeling of rock fracture mechanism under disc cutters and associated cutter spacing optimization[J].Journal of Mining & Safety Engineering,2012,29(1):84-89.

[9] 满林涛,李守巨.盘形滚刀破岩过程有限元数值模拟[J].工程建设,2011,43(4):1-5. Man Lintao,Li Shouju.Finite element numerical simulation of process of rock breaking by disc cutter[J].Engineering Construction,2011,43(4):1-5.

[10] 马洪素,纪洪广.节理倾向对TBM滚刀破岩模式及掘进速率影响的试验研究[J].岩石力学与工程学报,2011,30(1):155-163. Ma Hongsu,Ji Hongguang.Experimental study of the effect of joint orientation on fragmentation modes and penetration rate under TBM disc cutters[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(1):155-163.

[11] 姜胜强,谭援强,李 才,等.单晶硅力学性能及尺寸效应的离散元模拟[J].中国机械工程,2010(5):589-594. Jiang Shengqiang,Tan Yuanqiang,Li Cai,et al.Study on mechanics properties and size effect of monocrystalle silicon using discrete element method[J].China Mechanical Engineering,2010(5):589-594.

[12] 苏利军,孙金山,卢文波.基于颗粒流模型的TBM滚刀破岩过程数值模拟研究[J].岩土力学,2009,30(9):2823-2829. Su Lijun,Sun Jinshan,Lu Wenbo.Research on numerical simulation of rock fragmentation by TBM cutters using particle flow method[J].Rock and Soil Mechanics,2009,30(9):2823-2829.

[13] Moon T.Acomputational methodology for modeling rock cutting with a discrete element method:prediction of TBM rock cutting performance[D].Golden:Colorado School of Mines,2006.

[14] Bejari Hadi,Kakaie Reza,Ataei Mohammad,et al.Simultaneous effects of joint spacing and joint orientation on the penetration rate of a single disc cutter[J].Mining Science and Technology,2011,21:507-512.

[15] Okan Su,Nuri Ali Akcin.Numerical simulation of rock cutting using the discrete element method[J].International Journal of Rock Mechanics & Mining Science,2011,48:434-442.

[16] Gong Q M,Zhao J.Influence of rock brittleness on TBM penetration rate in Singapore granite[J].Tunnelling and Underground Space Technology,2007,22(3):317-324.

[17] Innaurato N,Oggeri C,Oreste P,et al.Experimental and numerical studies on rock breaking with TBM tools under high stress confinement[J].Rock Mechanics and Rock Engineering,2007,40(5):429-451.

[18] 张 魁,夏毅敏,徐孜军.不同围压及切削顺序对TBM刀具破岩机理的影响[J].土木工程学报,2011,44(9):100-106. Zhang Kui,Xia Yimin,Xu Zijun.Effects of confining pressure and cutting sequence on the rock-breaking mechanism by TBM cutter[J].China Civil Engineering Journal,2011,44(9):100-106.

[19] 纪昌明,张照煌,叶定海.盘形滚刀刀间距对岩石跃进破碎参数的影响[J].应用基础与工程科学学报,2008,16(2):254-262. Ji Changming,Zhang Zhaohuang,Ye Dinghai.The influence of the disc cutter space on rock’s jump break coefficients[J].Journal of Basic Science and Engineering,2008,16(2):254-262.

[20] Howarth D F,Bridge E J.Microfracture beneath blunt disc cutter in rock[J].Int.J.Rock Mesh.Min.Sci.Geomech.Abstr.,1988,25:35-38.

Numericalsimulationofrock-breakingmechanismbygagedisccutterofTBM

XIA Yi-min1,WU Yuan1,GUO Jin-cheng2,TIAN Yan-chao1,LIN Lai-kuang1,BIAN Zhang-kuo1

(1.StateKeyLaboratoryofHighPerformanceComplexManufacturing,CentralSouthUniversity,Changsha410083,China;2.HunanHuayinEnergyTechnologyCo.,Ltd.,Changsha410001,China)

In order to study the impact by disc cutter’s blade angle and different materials to be cut on the rock breaking mechanism of the full face hard rock tunnel boring machine(TBM),a series of interaction numerical models for rock-breaking with the gage disc cutter were established by UDEC.Based on the two-dimensional discrete element method,the process of the materials crack initiation,propagation and rock breaking due to the effect of the gage disc cutter were simulated.The results show that:(1)The tensile failure is the main reason for the crack initiation and propagation;(2)The length of cracks close to the upper end of cambered surface is longer than those which are close to the lower end;(3)Both of the crack expansion ability of marble and the breaking efficiency of disc cutter show an increasing trend at first and decreasing with the increasing of blade angle in the next part,so a proper blade angle should be chosen for hard rock;(4)Due to the increasing materials’ strength,the cracks show insufficient propagation,and the ability of crack expansion and the breaking efficiency of disc cutter are both decreased.In addition,compared with other materials,the gage disc cutter shows the smallest damage range for marble and the lowest breaking efficiency.Finally,the correctness and feasibility of the numerical method are verified by the experiment test and engineering data.

TBM;gage disc cutter;rock breaking mechanism;crack propagation

10.13225/j.cnki.jccs.2013.0177

国家重点基础研究发展计划(973)资助项目(2013CB035401);国家高技术研究发展计划(863)资助项目(2012AA041803);国家自然科学基金资助项目(51074180)

夏毅敏(1967—),男,江西永新人,教授。Tel:0731-88876926。 E-mail:xiaymj@mail.csu.edu.cn

TD421

A

0253-9993(2014)01-0172-07

夏毅敏,吴 元,郭金成,等.TBM边缘滚刀破岩机理的数值研究[J].煤炭学报,2014,39(1):172-178.

Xia Yimin,Wu Yuan,Guo Jincheng,et al.Numerical simulation of rock-breaking mechanism by gage disc cutter of TBM[J].Journal of China Coal Society,2014,39(1):172-178.doi:10.13225/j.cnki.jccs.2013.0177