褐煤微波脱水过程中水分的迁移规律和界面改性研究

徐志强,辛凡文,涂亚楠

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

褐煤微波脱水过程中水分的迁移规律和界面改性研究

徐志强,辛凡文,涂亚楠

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

针对褐煤脱水能耗高、易复吸的难题,运用自制微波脱水系统,对蒙东褐煤进行5种不同功率和4种不同粒度的脱水实验。建立了褐煤微波脱水的数学模型并采用有限差分法求解,实验结果与模型计算结果吻合良好。采用扫描电镜(SEM)和低温氮吸附仪测定脱水前后煤样的表面形态和孔隙结构。采用化学滴定法测定羧基和酚羟基官能团的变化。通过恒温恒湿复吸实验和热重分析确定煤样的复吸和自燃特性。发现微波脱水后褐煤复吸水分远低于热风干燥褐煤的19.87%,着火点也由原煤的275℃提高到295℃以上。说明微波脱水后褐煤的界面稳定性得到改善,不易复吸和自燃。

微波脱水;水分迁移;界面改性;孔隙结构;含氧官能团

长期以来,煤炭一直是我国的主体能源和重要化工原料[1-2]。随着城市化进程的加快、经济规模的扩大和人民生活水平的不断提高,能源供需矛盾将不断加剧。储量巨大、埋藏深度浅、煤层厚度大的褐煤的开发利用,对满足我国快速增长的能源需求及实现节能减排目标具有重要意义。

褐煤内部孔隙度大,含氧官能团多,导致水分高,热值较低,易氧化和自燃,难以大规模利用[3]。现有褐煤脱水提质技术主要包括热风转筒干燥、流化床干燥、回转管式干燥、HPU干燥、水热脱水、MTE机械热挤压脱水技术等[4-6]。普遍存在脱水能耗高、提质煤易复吸和自燃等突出问题。

褐煤微波脱水提质作为一种新技术,具有脱水速度快、穿透性强、控制及时、产品稳定、占地面积小和清洁无污染等优点[7-8],弥补了现有脱水技术的缺陷。目前,对褐煤微波干燥脱水的研究主要集中在干燥速率[7]、成浆性[9-10]和物化特性等[11-12]的影响上,对微波脱水过程中水分的迁移规律和界面改性的研究较少。本文的通过分析褐煤内部水分的迁移途径和变化规律,建立褐煤微波脱水的数学模型,分析微波脱水对褐煤界面稳定性的影响因素,以期为褐煤微波脱水的理论基础,促进褐煤的大规模提质利用。

1 褐煤微波脱水模型

由于水是强极性分子,介电常数远远大于煤,在微波场中产生取向极化,通过驰豫作用,强烈吸收微波能,形成体热源加热自身,克服分子间作用力,最终汽化迁移脱除。与常规干燥相比,微波脱水时,褐煤内部温度梯度、压力梯度和水分迁移梯度的方向相同,传热和传质方向一致,改善了水分迁移条件,形成了独特的干燥机理。褐煤微波脱水是传热传质的复杂过程,可分为3个阶段[13]:初始预热阶段、准稳态干燥阶段和降速干燥阶段,其中准稳态干燥阶段是褐煤脱水的主要过程。

1.1 模型的建立

经典干燥模型只包括传热方程和传质方程。对于褐煤微波脱水,由于水分迅速吸收微波汽化膨胀,在内部孔隙结构中产生由内向外的压力梯度,必须考虑其对传热传质的作用。

在褐煤微波脱水模型的分析和推导过程中假定[14-15]:① 起始时褐煤连续、均匀、各向同性;② 褐煤在脱水前后体积不发生变化;③ 微波场均匀,不考虑微波的非热效应;④ 忽略外部阻力;⑤ 存在局部热力学平衡。

在初始预热阶段,固液之间由于温差发生热传导,热能分配如下:

(1)导热微分方程。

由能量守恒定律和热量传递的傅里叶定律[8,16]可得

(1)

式中,Cp为褐煤定压比热,J/(kg·K);ρ为褐煤密度,kg/m3;λT为导热系数,W/(m·K);αT为热交换系数,m2/s。

在脱水过程中,考虑水分汽化蒸发,则有

(2)

式中,eV为相变系数;ΔhV为水的汽化潜热,J/kg;M为水分,%。

由于微波具有整体加热的特点,则式(2)可变为

(3)

(2)水分扩散方程。

由质量守恒定律和菲克定律[8,15]可得

(4)

式中,αm为质交换系数,m2/s;βT为热梯度系数,K/m2;βp为压力梯度系数,Pa/m2。

(3)压力微分方程。

雷科夫等[8,17]推导出压力微分方程为

(5)

式中,αp为压力势传导系数,Pa/s;CV为汽相比热,J/(kg·K)。

由于褐煤内部水分分布近似均匀,温度梯度小,两者对水分迁移影响不大,水分迁移的主要推动力为压力梯度[20],则式(4)可简化为

(6)

将式(6)代入式(5)得

(7)

1.2 定解条件

设αT,αm,αp,βT,βp均为常数。

(1)初始条件。

脱水开始时,温度、水分和压力分布均匀,T0,M0,p0均为常数。

(2)边界条件。

传热边界条件为

(8)

由于水分汽化脱除,则

(9)

传质边界条件为

(10)

压力边界条件为p,pf,均为常数。

式中,hT为对流换热系数,W/(m2·K);hM为对流传质系数,kg/m2;Me为平衡水分,%;D为有效扩散系数,m2/s;下标w表示表面;f表示空气;n为表面的法向量。

2 实 验

2.1 实验样品

实验所用煤样为蒙东褐煤,工业分析和元素分析见表1。

将煤样破碎筛分为3.0~6.0,1.0~3.0,0.2~1.0和0~0.2mm四个粒级,密封保存。

表1煤样的工业分析与元素分析

Table1Proximateandultimateanalysesofcoalsample%

工业分析MadAdVdafFCdaf元素分析CdafHdafOdafNdafSt,daf19 1015 6448 9051 1072 064 0521 221 031 64

2.2 实验仪器与方法

采用自制褐煤微波脱水系统(图1),由三星OM75磁控管、雷泰CI1A型红外测温仪、SONY电子称重系统、西门子PLC及彩色触摸屏和上位机构成。微波系统技术特征为220V,2450MHz和0~900W无级可调,微波腔体尺寸为300mm×300mm×220mm。实验过程中,计算机可以实时在线获取褐煤质量和温度数据。

图1 褐煤微波脱水系统Fig.1 Dehydration system of lignite with microwave

(1)选取4种不同粒级煤样各60g置于250mL烧杯中,将烧杯放入微波腔体内采用400,500,600,700和800W五个功率脱水,分析功率和粒度对脱水提质的影响。开启微波,当电子天平读数稳定后视为脱水结束,终止微波加热。实验重复2次,误差超过5%则重做。

(2)通过蔡司EVO扫描电镜(SEM)观察原煤、150℃低温热风干燥煤样与微波脱水提质后褐煤表面孔隙形态。采用康塔Autosorb-iQ比表面孔径测定仪,通过77 K低温氮吸附,利用BET理论模型计算煤样比表面积,利用DFT模型计算孔隙结构。将原煤、热风干燥煤样与微波脱水后褐煤酸洗,通过离子交换化学滴定法[21]测定羧基和酚羟基。

(3)为测试高湿环境下脱水褐煤的复吸特性,称取微波脱水改性后的煤样和150℃热风干燥的煤样各4g,测试水分后,置于25℃相对湿度为97%的恒湿环境下,每隔12h测试一次质量变化,连续测试12d。褐煤水分的计算公式为

式中,Mt为褐煤在t时刻的水分,%;W0为褐煤初始质量,g;Wt为褐煤在t时刻的质量,g。

将原煤、400W和800W干燥后的褐煤在热重分析仪梅特勒-托利多SDTA上进行热重分析,实验条件为:煤样磨成100目以下,样品质量20mg,升温速率10℃/min,反应气体为空气,流速60mL/min。

3 实验结果与分析

3.1 参数的确定

根据微波干燥特点,相变系数eV应在0.75~0.95,据此选择0.85[16]。干燥基褐煤真密度ρ经测定后取1.3 kg/m3。水的汽化潜热ΔhV取2260kJ/kg。内热源强度QV=ηQw,η由实验测得,ηQw=Cp(m-Δm)ΔT+ΔmΔhV+CwaterΔm(373-T)。褐煤比热Cp=Ccoal+(Cwater-Ccoal)M,取2.5kJ/(kg·K)。预热阶段和降速阶段时间短,温度不稳定,准稳态干燥阶段时间较长,温度稳定,故计算中400,500,600,700和800W功率选取准稳态干燥的平均温度分别为114.3,125.6,133.2,137.9和143.1℃。平衡水分Me与对流传质系数hM,受褐煤自身特性和操作条件影响差异性较大,限于篇幅,仅以400W功率干燥60g煤样为例,平衡水分为10%,传质系数为8.046×10-3kg/m2。

3.2 水分迁移的影响因素

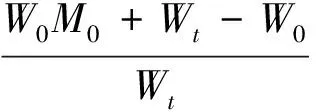

采用Origin8.5软件对实验数据进行拟合,根据微波脱水数学模型,计算褐煤在微波场中的水分迁移和变化规律,所得结果与实验结果吻合良好,为褐煤微波脱水预测和调整最终水分提供了参考依据。限于篇幅,仅以不同微波功率和粒度下的脱水曲线为例进行分析,其相关系数R2均大于0.976。

从图2可以得出:

图2 褐煤在不同微波功率作用下的脱水曲线Fig.2 Dewatering curves of ligniteusing various powers

(1)在脱水初始阶段,存在一个预热过程,微波能主要用来加热褐煤内部水分,而煤体本身吸收的微波能较少,水分脱除量较小。功率越高,产生的微波能可以快速将褐煤内部水分蒸发脱除,预热期相应越短。准稳态干燥阶段,微波能主要用来汽化水分,产生压力梯度推动汽水混合物迁移,是褐煤脱水的主要过程。降速干燥阶段,褐煤水分越来越少,若微波能主要用于加热煤的本体,水分脱除量较小,操作不当,极易导致褐煤温度过高损失挥发分,甚至自燃。

(2)微波功率越高,脱水速度越快。400W时,准稳态干燥阶段脱水速度为1.51%/min~1.87%/min;500W时为2.49%/min~2.72%/min;600W时为5.09%/min~5.77%/min;700W时为5.51%/min~6.32%/min;800W时为5.28%/min~6.13%/min。可见当功率较低时,提高功率可以显著加快脱水速度,但功率增加到600W以上时,微波能转化系数和对流传质系数hM非线性缓慢增加,导致脱水速度并未随功率的增大而显著增大。

图3 500W下不同粒度褐煤在微波作用下的脱水曲线Fig.3 Dewatering curves of lignite at various particle sizes using 500W power

从图3可以得出,粒度3.0~6.0mm时,准稳态干燥阶段脱水速度约为2.71%/min;1.0~3.0mm时约为2.72%/min;0.2~1.0mm时约为2.49%/min;0~0.2mm时约为2.55%/min。主要原因是粒度越大,内部压力梯度和温度梯度较大,传质系数hM较大,脱水速度较快;但随着粒度的减小,内部水分迁移路径逐渐变短,沿程阻力变小,hM又逐渐增大,脱水速度也加快。综合作用下,在0~0.6 mm范围内,随着粒度的减小,脱水速度呈现先减后增的趋势,拐点出现在0.2~1.0mm粒级中。

3.3 微波脱水褐煤的界面稳定性

干燥脱水后的褐煤含有大量的孔隙和含氧官能团,在存储和运输过程中,易重新吸收环境中的水,放热自燃,阻碍褐煤的大规模提质利用。微波脱水提质后的褐煤由于内部孔隙结构的变化和含氧官能团的减少,可以有效防止脱水提质后褐煤的复吸和自燃。

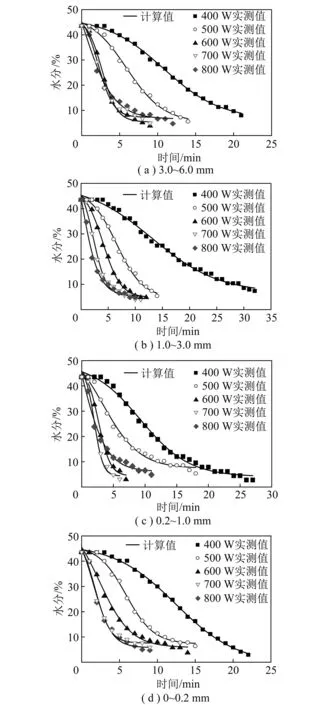

采用扫描电镜观察煤样在放大5000倍后发现(图4),热风干燥会造成褐煤外层过度干燥,表面粗糙,开裂形成沟槽裂隙和大孔。微波脱水会导致褐煤表面产生孔洞,功率越大,表面越光滑,产生的孔洞反而越小。

图4 煤样表面SEM扫描图(5000倍)Fig.4 SEM images onlignite particles(5000times)

通过低温氮吸附实验发现(表2),微波脱水后褐煤的孔容和平均孔径略有降低,与SEM观察结果一致。比表面积略有增大,但明显低于热风干燥后褐煤。孔隙结构变化的主要原因是褐煤内部水分在微波作用下汽化膨胀,造成褐煤内部孔隙裂纹扩展延伸,比表面积增大。伴随内部水分的脱除,水对孔隙的充填支撑作用降低,导致褐煤孔隙内部应力失衡,出现不同程度的坍塌收缩,形成孔容和孔径较小的孔。所以在此范围内,微波功率越大,比表面积越大,孔容和孔径越小。

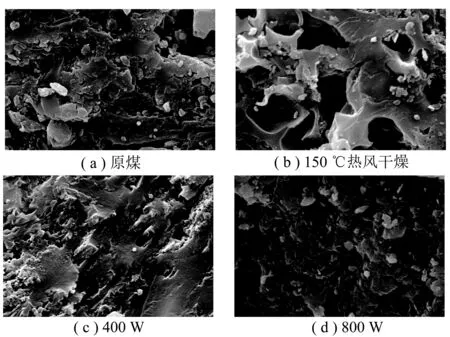

褐煤的复吸特性主要与孔隙结构有关,比表面积越大,吸水能力越强[3]。在热风和微波干燥后褐煤的复吸实验中发现(图5),相对湿度为97%的环境下,0~0.2mm褐煤在400,600和800W干燥后复吸水分分别为13.37%,15.40%和16.19%,均低于热风干燥褐煤的19.87%,说明微波对复吸情况有一定的改善作用。

表2原煤及不同干燥煤样的孔隙结构

Table2Theporestructureofrawandupgradedligniteundervariousdryingconditions

煤样比表面积/(m2·g-1)孔容/(cm3·g-1)平均孔径/nm原煤3 6880 01820 652热风干燥微波脱水后的煤样4 3150 01923 794400W3 7080 01820 578500W3 7240 01720 418微波脱水600W3 7330 01720 159后的煤样700W3 7370 01619 947800W3 7450 01619 772

图5 不同干燥条件下褐煤的复吸曲线Fig.5 Readsorption curves of dehydrated lignite under various drying conditions

同一功率(600W)下,褐煤粒度越大,复吸越严重。0~0.2mm褐煤复吸后水分为15.40%,3.0~6.0mm褐煤复吸后水分为20.39%。原因主要有:① 褐煤粒度越大,孔隙结构越复杂,复吸越严重;② 微波脱水时,粒度越大,内部压力梯度和温度梯度也越大,易造成内部过度干燥,复吸时,内外湿度梯度较大,复吸严重。

褐煤自燃实质上是含氧官能团等活性基团氧化反应与自反应共同作用的结果[19]。含氧官能团含量可以用来判断褐煤氧化和自燃倾向性的程度[20]。褐煤含氧官能团中含量最多、亲水性最强的主要是羧基与酚羟基。

通过化学滴定发现,原煤羧基和酚羟基含量分别为1.72mmol/g和1.52mmol/g。如图6所示,在微波作用下,褐煤中羧基与酚羟基含量均出现明显降低。400W时,羧基和酚羟基分别脱除0.14mmol/g和0.06 mmol/g;800W时,分别脱除0.34mmol/g和0.17 mmol/g,是400W脱除效果的2.43倍和2.83倍。主要是因为微波产生的高温蒸汽与孔隙壁面传热,致使褐煤内部温度不断升高,当达到一定温度时,分布在孔隙壁面的羧基、酚羟基等含氧官能团受热分解。

图6 不同干燥煤样含氧官能团含量Fig.6 The oxygen-functional groups of upgraded lignite under various drying conditions

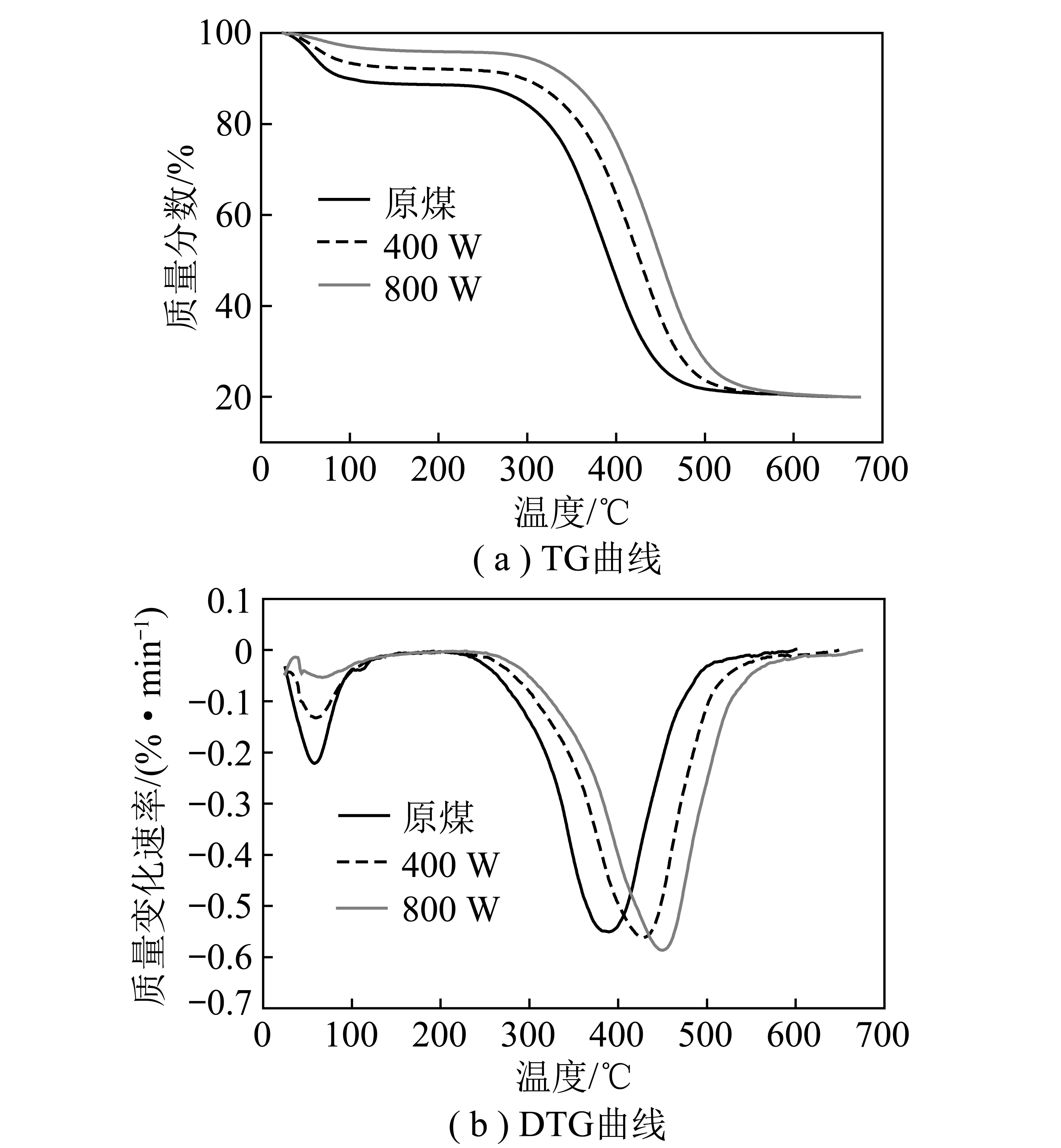

着火点可以反映煤样的自燃倾向性[21],褐煤着火点随着含氧官能团含量的降低而增加。采用热重分析方法,对褐煤着火点等燃烧特性进行试验研究[22]。

由图7可以看出,原煤的着火点约为275℃,而经过400W和800W微波提质后褐煤的着火点随着含氧官能团含量的降低分别增加到295℃和310℃。在此范围内,微波功率越大,含氧官能团脱除越多,脱水后褐煤的着火点越高。可见,微波不仅能够使褐煤快速脱水,还能够改善褐煤的界面稳定性,防止脱水褐煤的复吸和自燃。

图7 原煤及提质褐煤的TG和DTG曲线Fig.7 TG and DTG curves of the raw and upgraded lignite

4 结 论

(1)通过对褐煤内部水分在微波作用下迁移途径与变化规律的研究,建立了褐煤微波脱水的数学模型,采用有限差分方法离散求解,实验结果与模型计算结果吻合良好,R2均大于0.976。

(2)功率越高,脱水速度越快。超过600W时,由于内热源强度非线性缓慢增加,脱水速度并未随功率的增大而显著增大。脱水速度随着粒度的减小呈现先减后增的趋势,随着质量的减小呈现增大的趋势。

(3)微波脱水后褐煤比表面积略有增大,孔容和平均孔径略有降低,但明显低于热风干燥褐煤。微波功率越大,比表面积越大,孔容和孔径越小。微波脱水后褐煤的羧基与酚羟基含量均出现明显降低,功率越大,含氧官能团脱除越明显。

(4)微波能够改善褐煤的界面稳定性,防止褐煤的复吸和自燃。400,600,800W干燥褐煤复吸后的水分分别为13.37%,15.40%,16.19%,均低于热风干燥褐煤的19.87%。褐煤的着火点也随微波功率的增大而提高,400W和800W脱水褐煤的着火点分别为295℃和310℃,均高于原煤的275℃。

[1] 陈清如,刘炯天.中国洁净煤[M].徐州:中国矿业大学出版社,2009:1-3.

[2] 王显政.中国煤炭工业发展面临的机遇与挑战[J].中国煤炭,2010(7):5-10. Wang Xianzheng.The opportunities and challenges faced by Chinese coal industry[J].China Coal,2010(7):5-10.

[3] 赵 虹,郭 飞,杨建国.印尼褐煤的吸附特性及脱水研究[J].煤炭学报,2008,33(7):799-802. Zhao Hong,Guo Fei,Yang Jianguo.Adsorption characteristic of Indonesia lignite and dewater experiment[J].Journal of China Coal Society,2008,33(7):799-802.

[4] Christian Vogt,Thomas Wild,Christian Bergins,et al.Mechanical/ thermal dewatering of lignite.Part 4:Physico-chemical properties and pore structure during an acid treatment within the MTE process[J].Fuel,2012,93:433-442.

[5] 万永周.褐煤热压脱水工艺及机理研究[D].徐州:中国矿业大学,2012:10-17.

[6] 李先春.褐煤提质及其燃烧行为特性的研究[D].大连:大连理工大学,2011:4-8.

[7] Tahmasebi A,Yu J,Li X,et al.Experimental study on microwave drying of Chinese and Indonesian low-rank coals[J].Fuel Processing Technology,2011,92(10):1821-1829.

[8] 潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,2006:515-523.

[9] Cheng J,Zhou J H,Li Y C,et al.Improvement of coal water slurry property through coal physicochemical modifications by microwave irradiation and thermal heat[J].Energy & Fuels,2008,22(4):2422-2428.

[10] 周俊虎,李艳昌,程 军,等.神华煤微波改性提高成浆性能的研究[J].煤炭学报,2007,32(6):617-621. Zhou Junhu,Li Yanchang,Cheng Jun,et al.Research of improving slurrying property of Shenhua coal by microwave pre-heating[J〗.Journal of China Coal Society,2007,32(6):617-621.

[11] Tahmasebi A,Yu J,Han Y,et al.A kinetic study of microwave and fluidized-bed drying of a Chinese lignite[J/OL].Chemical Engineering Research and Design,http://doi.org/10.1016/j.cherd,2013-06-13.

[12] Ge L,Zhang Y,Wang Z,et al.Effects of microwave irradiation treatment on physicochemical characteristics of Chinese low-rank coals[J].Energy Conversion and Management,2013,71:84-91.

[13] 余 莉,明 晓,蒋彦龙.微波对流联合干燥特性的数值模拟[J].重庆大学学报(自然科学版),2005,28(1):135-139. Yu Li,Ming Xiao,Jiang Yanlong.Numerical simulation on drying characteristics of a combined microwave convection process[J].Journal of Chongqing University(Natural Science Edition),2005,28(1):135-139.

[14] Ratanadecho P,Aoki K,Akahori M.Experimental and numerical study of microwave drying in unsaturated porous material[J].International Communications in Heat and Mass Transfer,2001,28(5):605-616.

[15] Ratanadecho P,Aoki K,Akahori M.A numerical and experimental study of microwave drying using a rectangular wave guide[J].Drying Technology,2001,19(9):2209-2234.

[16] 李洪钟.过程工程:物质·能源·智慧[M].北京:科学出版社,2010:18-35.

[17] 郑 镇,孟 霞.微波加热干燥毛细多孔介质的传热传质机理分析[J].华北电力学院学报,1991(1):51-58. Zheng Zhen,Meng Xia.Analysis of heat and mass transfer characteristics in drying process of porous mediums by microwave[J].Journal of North China Institute of Electric Power,1991(1):51-58.

[18] 周剑林,王永刚,黄 鑫,等.低阶煤中含氧官能团分布的研究[J].燃料化学学报,2013,41(2):134-138. Zhou Jianlin,Wang Yonggang,Huang Xin,et al.Determination of O-containing functional groups distribution in low-rank coals by chemical titration[J].Journal of Fuel Chemistry and Technology,2013,41(2):134-138.

[19] 戚绪尧.煤中活性基团的氧化及自反应过程[D].徐州:中国矿业大学,2011:10-13.

[20] 张国枢,谢应明,顾建明.煤炭自燃微观结构变化的红外光谱分析[J].煤炭学报,2003,28(5):473-476. Zhang Guoshu,Xie Yingming,Gu Jianming.Infrared spectral analysis of microstructure change during the coal spontaneous oxidation[J].Journal of China Coal Society,2003,28(5):473-476.

[21] 王继仁,邓存宝,单亚飞,等.煤的自燃倾向性新分类方法[J].煤炭学报,2008,33(1):47-50. Wang Jiren,Deng Cunbao,Shan Yafei,et al.A new classifying method of the spontaneous combustion tendency[J].Journal of China Coal Society,2008,33(1):47-50.

[22] 孙佰仲,王 擎,申朋宇,等.油页岩干馏残渣与烟煤混合燃烧试验研究[J].煤炭学报,2010,35(3):476-480. Sun Baizhong,Wang Qing,Shen Pengyu,et al.Experimental investigation on combustion characteristics of oil shale semi-coke and bituminous coal blends[J].Journal of China Coal Society,2010,35(3):476-480.

Moisturemigrationandinterfacialmodificationofligniteinmicrowavedehydrationprocess

XU Zhi-qiang,XIN Fan-wen,TU Ya-nan

(SchoolofChemical&EnvironmentalEngineering,ChinaUniversityofMiningandTechnology(Beijing),Beijing100083,China)

In order to solve the problems of high energy consumption and high reabsorption,microwave dehydration technology of lignite was applied in this paper.The lignite with four different particle sizes from eastern Inner Mongolia was treated by a self-developed microwave system under five different powers.The mathematical model for the moisture changes of lignite was developed and the relevant results were determined by finite difference method.And the computational results were in good agreement with the experimental results.The scanning electron microscope(SEM)and low temperature nitrogen absorption method were applied to study the surface features and porous structure of coal samples.Distribution of oxygen-functional groups of carboxyl and phenol-hydroxyl was evaluated based on the chemical analysis results.Readsorption experiment in constant temperature and humidity with thermogravimetric analysis were performed to study the characteristics of readsorption and spontaneous combustion.It was found that the moisture after the readsorption of the lignite dried by microwave was far lower than 19.87%,the moisture after the readsorption of the lignite dried by hot air,and the ignition temperature were increased to more than 295℃ from 275℃.The results indicated that the interfacial stability of lignite is improved by microwave,and the dehydrated lignite is difficult to reabsorb water and combust spontaneously after microwave drying.

microwave drying;moisture migration;interfacial modification;pore structure;oxygen-functional groups

10.13225/j.cnki.jccs.2013.1382

国家重点基础研究发展计划(973)资助项目(2012CB214902);国家自然科学基金面上资助项目(51274208);国家自然科学基金青年基金资助项目(51204190)

徐志强(1965—),男,安徽砀山人,教授,博士。Tel:010-62339899,E-mail:xzq@cumtb.edu.cn

TQ536

A

0253-9993(2014)01-0147-07

徐志强,辛凡文,涂亚楠.褐煤微波脱水过程中水分的迁移规律和界面改性研究[J].煤炭学报,2014,39(1):147-153.

Xu Zhiqiang,Xin Fanwen,Tu Yanan.Moisture migrationand interfacial modification of lignite in microwave dehydration process[J].Journal of China Coal Society,2014,39(1):147-153.doi:10.13225/j.cnki.jccs.2013.1382