斗轮机悬臂皮带机驱动装置设计

王晓斌

(江苏华电戚墅堰发电有限公司,江苏 常州 213011)

1 问题的提出

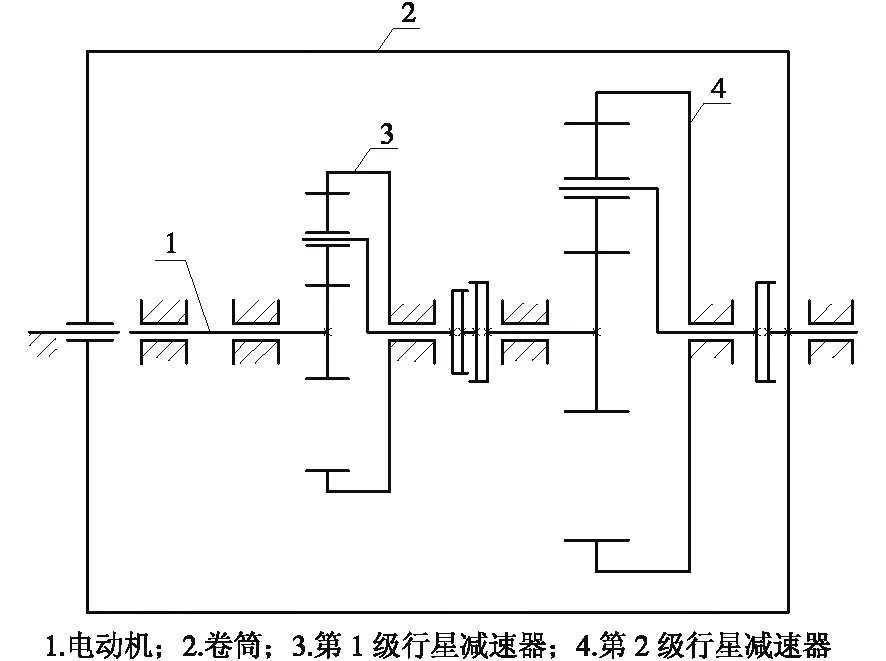

江苏华电戚墅堰发电有限公司燃料部使用的2台悬臂式斗轮堆取料机由哈尔滨某公司生产,型号为DQL600/450.25,堆料出力为600 t/h,取料出力为450 t/h,回转半径为25 m。悬臂式斗轮机悬臂皮带机驱动装置采用的是风冷式电动滚筒,此滚筒传动部分由2级行星减速器组成,速比为16,风冷式电动滚筒传动图如图1所示。

图1 风冷式电动滚筒传动图

风冷式电动滚筒的润滑腔体是由第1级、第2级行星减速器所构成的封闭腔体。由图1可以看出,电动机、第1级行星减速器和第2级行星减速器组装在一起后类似于一个悬臂梁结构,固定点为电动机的外壳与机体的连接处。因受制造条件的限制,各部分组装在一起后的同心度累计误差偏大,造成工作过程中第2级行星减速器输出轴的滑动轴承偏磨,动密封失效,一旦润滑油缺少,润滑状况恶化,第1级行星减速器行星轮轴的轴承便因缺油而损坏,导致电动机堵转甚至烧毁。为保证电动滚筒的运动具有良好的润滑效果,在实际使用过程中,操作人员定期对电动滚筒加注润滑油,使电动滚筒的润滑状况得到了较大改善。但其渗漏的润滑油量明显增多,润滑油和煤粉混合在一起形成油泥附着在各部件的外壳上,致使电动机等各部件的冷却效果变差,当环境温度升高时,电动机往往会因过热而无法正常工作。

风冷式电动滚筒为电动机内装式,第1级行星减速器损坏或电动机烧毁,都必须将电动滚筒解体,吊出电动机和第1、第2级行星减速器组件后,再逐一对电动机、第1级减速器和第2级减速器进行解体检修,检修结束后,再组装各个零部件。

风冷式电动滚筒故障频发,难以满足生产要求。其检修工作量大,工艺要求高,耗时长,存在较大的隐患。

2 悬臂皮带机驱动装置设计思路

2.1 驱动装置形式的选择

风冷式电动滚筒已不能满足安全生产要求,必须设计新的驱动装置彻底改变现状,以满足电力生产的需要。

带式输送机广泛采用的驱动装置主要是由电动机和减速器所组成的外传动式驱动装置,目前技术较为成熟。该驱动装置与电动滚筒的内传动式驱动装置相比,除结构不够紧凑、占地面积较大外,工作可靠性好、故障率小、维修方便。

2.2 驱动装置的布置设计

在双向运转的带式输送机中,外传动式单驱动装置可分为头部、中部和尾部3种布置形式。分析斗轮机现有结构,外传动式驱动装置安装在头部或中部的难度很大,必须增加刚度足够的钢平台,这将使斗轮机回转部分的重心前移,斗轮机的稳定性降低。若增加配重不合理,极有可能发生翻机事故。同时,这2种布置形式造成斗轮机体积过大,影响其正常运行。

把外传动式驱动装置安装在皮带机尾部传动滚筒的侧面,斗轮机钢结构的变动较小。

2.3 驱动装置的配置方案

驱动装置的配置方案较多,根据现场的实际条件来寻求最佳配置方案是斗轮机驱动装置设计的关键所在。

效仿带式输送机所广泛采用的驱动装置,斗轮机的驱动装置具体配置为:电动机→液力耦合器(或其他形式的联轴器)→硬齿面圆锥圆柱齿轮减速器→尼龙柱销联轴器→传动滚筒。

2.4 其余相关部分的设想

斗轮机悬臂皮带机的风冷式电动滚筒安装于悬臂铰接点的前方,靠其自重拉紧滚筒。在悬臂皮带机的尾部安装驱动装置后,风冷式电动滚筒已被弃用,悬臂皮带机需重新设置拉紧滚筒或拉紧装置。因拉紧装置的体积较大,在斗轮机上增设是不现实的,所以应在原电动滚筒处安装拉紧滚筒,以保证悬臂皮带机的正常运行。同时,原直径为630 mm的尾部滚筒改为直径为800 mm的传动滚筒,直径增大可使胶带与滚筒的包角增大,防止胶带与滚筒打滑。

3 驱动装置的选择和计算

3.1 电动机的选择

首先选择电动机的功率,因原风冷式电动滚筒电动机的功率为37 kW,考虑到实际运行的需要和电动机转速的提高,需加大电动机的额定功率,选择功率为45 kW的电动机。该电动机工作电压为380 V,额定转速为1 480 r/min,安装形式为卧式。

3.2 减速器的选择

3.2.1 减速器种类的选择

考虑到空间位置的限制,减速器选择硬齿面圆锥圆柱齿轮减速器,该减速器体积较小,输入轴与输出轴呈垂直布置,名义中心距224 mm,输入轴直径40 mm,输出轴直径100 mm。

3.2.2 减速器速比的计算

原悬臂皮带机的带速为2.5 m/s,改造后的传动滚筒直径为800 mm,电动机转速为1 480 r/min,速比为25。

3.3 减速器输出轴与传动滚筒间联轴器的选择

综合考虑各种联轴器的优缺点、检修的方便程度和实际使用情况,此部位的联轴器选用挠性尼龙柱销联轴器,并对尼龙销进行剪切和挤压强度校核。

3.4 液力耦合器的选择

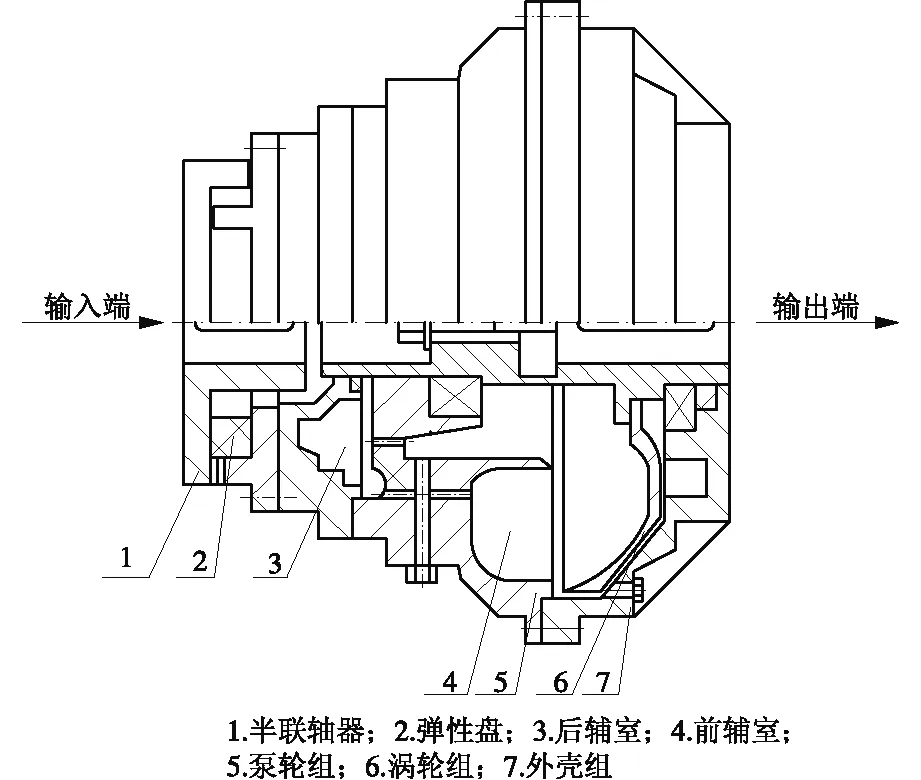

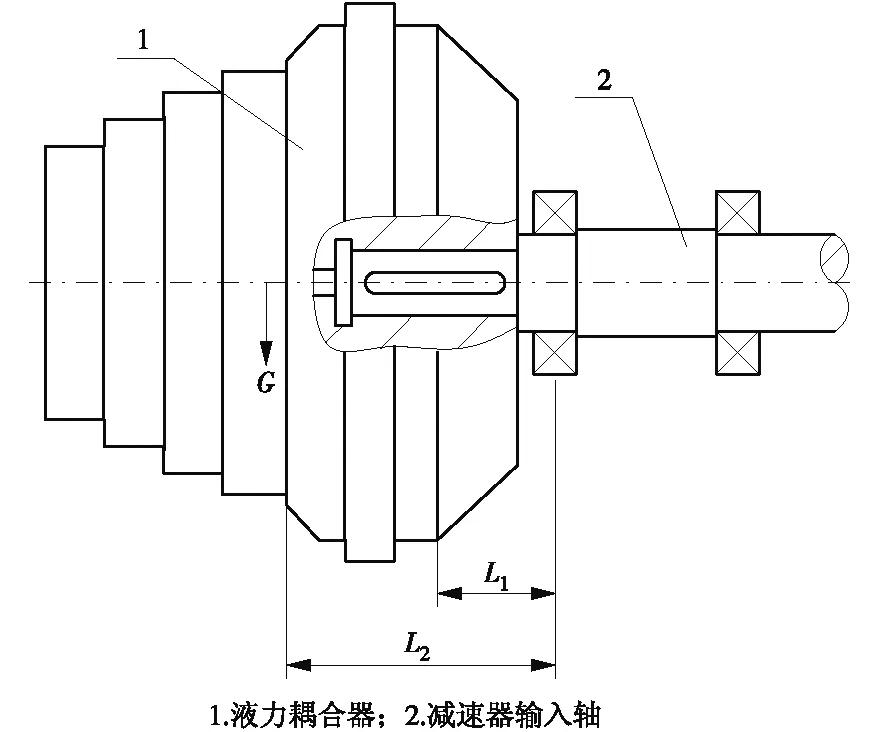

在带式输送机中,电动机与减速器的连接一般采用限矩型的液力耦合器,大多选用YOXⅡ型液力耦合器,其结构如图2所示。

图2 YOXⅡ型液力耦合器结构

3.5 液力耦合器经向载荷分析

相关资料显示,为补偿电动机和减速器在安装过程中的径向位移和角位移,YOXⅡ型液力耦合器采用了装有橡胶块的半联轴器,耦合器的泵轮、涡轮、外壳等结构的重量都通过相应的轴承作用在耦合器的输出轴上,耦合器的输出轴则支撑在减速器的输入轴上,故电动机轴只承受耦合器半联轴器的重量,耦合器的主要重量由减速器输入轴承受。

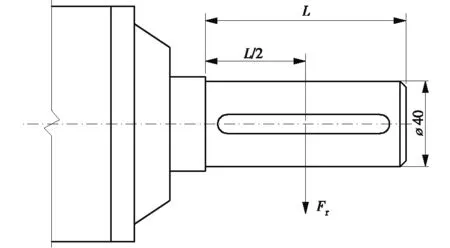

设计时,斗轮机悬臂皮带机驱动装置采用的是硬齿面圆锥圆柱齿轮减速器,具体型号为DCY224.0-25-Ⅱ-S。在设计减速器时,由于没有考虑到输入轴需承受较大的径向载荷,故输入轴轴径尺寸设计得较小,仅为40 mm,如图3所示。输入轴轴伸的许用径向载荷[Fr]计算公式为

T1=9 550Pn/n1,

式中:[Fr]为输入轴轴伸中心处的许用径向载荷,kN;T1为输入转矩,N·m ;Pn为减速器输入功率,kW;n1为减速器输入转速,r/min。

图3 输入轴轴伸

减速器输入轴的轴伸当量径向载荷如图4所示。

图4 减速器输入轴轴伸当量径向载荷

作用在输入轴轴伸中心点处的当量径向载荷fr计算公式为

fr=GL2/L1,

式中:L2为液力耦合器(包括工作油)的重心至减速器输入轴支承轴承的长度,mm;L1为减速器输入轴轴伸中心点处至减速器输入轴支承轴承的长度,mm;G为液力耦合器(包括工作油)的自重,kN。校核时,如果fr≤[Fr],则可确保减速器的正常运行。

从《DTⅡ型固定式带式输送机设计选用手册》驱动装置组合表中选取1例,对其输入轴轴伸的载荷进行核算。

型号为Y355M-6的电动机,功率为185 kW,转速n1=1 000 r/min;YOXⅡ750型液力耦合器,质量m=383 kg(包括工作油);型号为DCY500-40的减速器,输入功率Pn=465 kW。

根据减速器和液力耦合器的尺寸,经估算,L1≈170 mm,L2≈395 mm。因此,减速器输入轴许用径向载荷为

比较[Fr]和fr,显然fr>[Fr],说明这种配置方案将可能导致减速器输入轴断裂。同理,依据《DTⅡ型固定式带式输送机设计选用手册》对斗轮机悬臂皮带机驱动装置进行设计后,核算DCY224.0-25-Ⅱ 型减速器输入轴轴伸的载荷后,也是fr>[Fr],该减速器的输入轴在工作中也可能会发生断裂。

由以上分析可知,由于液力耦合器采用了弹性盘联轴器,对电动机和减速器在安装时的径向位移和角位移具有一定的补偿作用,一般情况下不会出现因安装问题而引起的减速器输入轴断轴现象;但由于悬伸在外的减速器输入轴的轴径较小,常用的液力耦合器结构形式决定了耦合器自重主要由减速器输入轴承受,导致输入轴所承受的径向载荷超出设计承受能力,这是造成硬齿面减速器输入轴断轴的主要原因。

4 解决方案

4.1 反装液力耦合器的可行性分析

既然常用的液力耦合器结构形式决定了耦合器自重,其自重力主要由减速器输入轴承受,导致输入轴所承受的径向载荷超出设计承受能力,引发硬齿面减速器输入轴断轴事故。那么,液力耦合器反装不就可以解决这问题吗?查阅相关文献,YOXⅡ型液力耦合器反装后,虽可避免减速器输入轴承受耦合器的重量,但却失去了限矩(过载保护)性能,给电动机的运行带来了隐患;同时,带式输送机不能带载启动,耦合器工况变化后,又难以确定合适的耦合器充油量,影响带式输送机的正常运行,因此,液力耦合器不能反装运行。

4.2 减速器输入轴轴径加粗

江苏华电戚墅堰发电有限公司向减速器制造厂提出申请,将减速器输入轴轴径加粗,使其能承受因耦合器的重量而附加的径向载荷,但这样会增加减速器的制造成本。

4.3 YOXF,YOXⅡZ系列液力耦合器的可行性

此系列耦合器的重量不由减速器输入轴承受,而主要由电动机承受,或耦合器自身带有支撑结构。耦合器的启动过载系数应为1.3~1.7,以满足带式输送机的要求。YOXF,YOXⅡZ系列液力耦合器可满足上述要求,但其体积增大很多。考虑到斗轮机现场条件的限制,安装此类液力耦合器必须对斗轮机原有的钢结构作很大改动。

4.4 用钢球耦合器替代液力耦合器

由以上分析可知,需寻求一种耦合器替代液力耦合器,其主要重量由电动机来承受,同时,其又具有软启动和过载保护功能。

考虑到钢球耦合器适合上述要求,根据电动机和减速器输入轴轴径和现场空间位置的情况,联系相关生产厂家,选用由马鞍山某公司生产的GY220.2型钢球耦合器,其结构如图5所示。联轴器半体安装于减速器的输入轴上,耦合器部分安装于电动机轴上。联轴器半体和挡圈的总质量为14.85 kg,无需再校核减速器输入轴的径向载荷。

图5 钢球耦合器结构

因此,斗轮机悬臂皮带机驱动部分改造的驱动装置具体配置为电动机→钢球耦合器→硬齿面圆锥圆柱齿轮减速器→尼龙柱销联轴器→传动滚筒。

5 结束语

根据原设计思路和校核计算结果而设计完成的驱动装置制造简单,安装便捷,投入运行后工作可靠,维护量小,运行10多年来从未发生过故障。应用结果表明,此设计思路通用性强,对于其他相关设计具有借鉴作用。

参考文献:

[1]崔国泰.机械设计基础[M].北京:机械工业出版社,1994.

[2]吴克晋.液压传动[M].北京:中央广播电视大学出版社,1984.

[3]《机械设计手册》编委会.机械设计手册[M].北京:机械工业出版社,2008.