电厂蒸汽管道支吊架衬板焊缝裂纹分析及处理

郝冬福,刘鸿

(广东粤华发电有限责任公司,广州 510731)

1 缺陷分布及裂纹实例

某电厂#5机组为上海汽轮机厂生产的N300-165/535/535型亚临界、中间再热、单轴、四缸、四排汽、凝汽式汽轮机;锅炉为SG-1025/16.7-M313型1 025 t/h亚临界压力、中间再热、露天布置、四角切圆燃烧、UP型直流单炉膛、固态排渣煤粉锅炉。机组于1989年投产,在2013年4月开始的A级检修中,对“四大管道”支吊架衬板焊缝——主蒸汽管道所有支吊架衬板焊缝、高温再热蒸汽管道垂直段管道衬板焊缝、低温再热蒸汽管道衬板焊缝、主给水管道衬板焊缝——进行金属检查,发现主蒸汽管支吊架13个(编号为1,2,3,8,10,15,21,26,30,32,36,37,44)衬板焊缝有裂纹;高温再热蒸汽管23个(编号为6,9,10,11,19,21,22,24,25,30(锅炉);13,12,14,17,31,33,38,42,43,45,41,44,37(汽轮机))衬板焊缝有裂纹。

出现裂纹的主蒸汽支吊架分布如图1所示, 出现裂纹的高温再热蒸汽管支吊架分布如图2所示,主蒸汽支吊架衬板焊缝裂纹宏观照片(部分)如图3所示,高温再热蒸汽支吊架衬板焊缝裂纹宏观照片(部分)如图4所示。

图1 出现裂纹的主蒸汽支吊架分布

图2 出现裂纹的高温再热蒸汽管支吊架分布

图3 主蒸汽支吊架衬板焊缝裂纹宏观照片(部分)

图4 高温再热蒸汽支吊架衬板焊缝裂纹宏观照片(部分)

2 裂纹产生原因分析

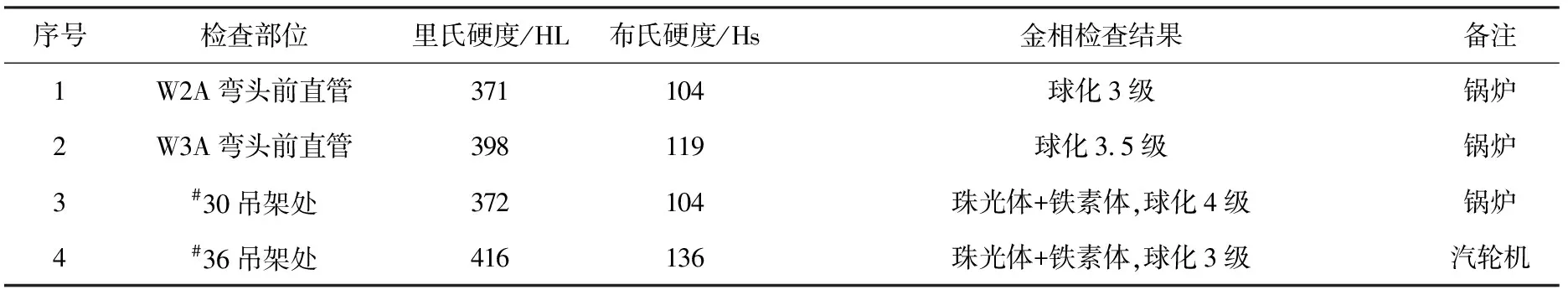

缺陷出现后,委托检测单位进行了主蒸汽管道、高温再热蒸汽管道抽查,结果见表1、表2。

表1 主蒸汽管道抽查结果

表2 高温再热蒸汽管道抽查结果

金属专业组召集相关技术人员及相关专家对缺陷产生原因进行分析,得出以下初步结论。

(1)机组运行时间较长(已24年),焊缝容易产生疲劳裂纹;据复膜金相检测结果,金相组织正常,球化4级,存在材料老化现象。

(2)锅炉为直流炉,在调峰过程中升降温速度较快,导致管道内外壁产生温差而使内外壁存在一定应力。

(3)支吊架的衬板尺寸为400 mm×200 mm×25 mm(长×宽×高),衬板较厚,衬板尺寸不符合设计要求,在运行及较高温度热处理过程中,易因衬板薄厚不均导致膨胀量不同而产生较大应力,并最终形成裂纹。

3 处理总体意见及工艺

3.1 总体处理意见

查DL/T 5366—2006《火力发电厂汽水管道应力计算技术规程》计算出最小取用计算壁厚:主蒸汽管ø419 mm×55 mm,最小取用壁厚40.00 mm;高温再热蒸汽管ø457 mm×25 mm,最小取用壁厚13.87 mm。

对于裂纹深度不超过3 mm的缺陷,建议打磨成圆滑过渡而不再补焊处理;对于裂纹深度超过3 mm的缺陷,进行补焊处理。凡需补焊处理的,都要将支吊架衬板去除后再补焊。

3.2 处理工艺

根据DL/T 869—2012《火力发电厂焊接技术规程》及DL/T 819—2002《火力发电厂焊接热处理技术规程》编写以下焊接工艺。

(1)挂葫芦代替补焊位置的支吊架,使缺陷所在区域处于自由无外力状态;葫芦的额定载荷应大于此处吊架工作时所受载荷。

(2)火焊去除此处支吊架衬板,修整打磨形状,使其符合焊接要求,去除尖角、凹槽。

(3)焊接方法为氩弧焊,焊接材料为焊丝TIG-R31。

(4)逐层逐道焊接,层间仔细清渣,自检每道焊缝表面质量,不允许有气孔、未熔合、裂缝(弧坑裂缝)等缺陷,一旦发现,打磨去除后才能继续焊接。层道间的起停弧处要错开25 mm;焊接过程中层间温度不得高于450 ℃;补焊焊缝尽量与母材齐平后再焊接一道,焊后将该道焊缝打磨掉。

(5)热处理。

1)采用远红外加热器进行焊前预热,预热温度为250~300 ℃,主蒸汽管以113 ℃/h、高温再热蒸汽管以200 ℃/h的升温速度达到预热温度后恒温0.5 h,使内壁也达到此预热温度。

2)施焊过程中保留加热片,确保层间温度不低于预热温度下限,焊接过程层间温度低于或高于此规定时应立即停止补焊,待加热或冷却到规定的层间温度后方可继续施焊。

3)主蒸汽管道材质为12Cr1MoV,热处理升降温速度为113 ℃/h,恒温温度为730 ℃,恒温时间为2 h;高温再热蒸汽管道材质为12Cr1MoV,热处理升降温速度为200 ℃/h, 恒温温度为730 ℃,恒温时间为1 h。

4)热处理加热宽度从焊缝中心算起,每侧不小于管子壁厚的3倍;热处理保温宽度,从焊缝中心算起,每侧不少于管子壁厚的5倍;保温层应比加热器每侧宽100 mm。

(6)热处理完成24 h后,进行硬度检查、磁粉探伤。

4 结束语

通过分析裂纹产生原因并采取上述补焊工艺后,消除了缺陷。在机组今后的运行中,特别是在机组调峰时温度、压力以较大的速度变化时,应注意参数控制,避免出现超温、超压。停机检修时重点跟踪出现过裂纹的衬板位置,并对吊架衬板不合理的结构进行改造,彻底消除隐患。

参考文献:

[1]DL/T 5366—2006 火力发电厂汽水管道应力计算技术规程[S].

[2]DL/T 869—2012 火力发电厂焊接技术规程[S].

[3]DL/T 819—2010 火力发电厂焊接热处理技术规程[S].