330 MW机组凝汽器换型改造及节能效果分析

潘广强,郑效宏

(华电国际电力股份有限公司十里泉发电厂,山东 枣庄 277103)

1 凝汽器改造的必要性

华电国际电力股份有限公司十里泉发电厂#7机组为330 MW凝汽式机组,凝汽器为哈尔滨汽轮机厂生产的单壳体双流程表面式凝汽器,于1997年投产,运行已满15年。近年来凝汽器铜管频繁泄漏,且泄漏的频率呈增大趋势,造成凝结水硬度超标、凝汽器背压增高,严重影响机组的安全、经济运行,也增加了日常的维护工作量。因此,对#7机组凝汽器进行改造势在必行。

2 凝汽器改造方案的选择

2.1 用不锈钢管替换原铜管

此方案将原有铜管全部拔出,更换成不锈钢管冷却管束,其余部件和结构不变。此方案的优点是投资少、实施周期短,但还存在以下缺点。

(1)更换为不锈钢管后,未重新进行管束排布,由于不锈钢管的导热系数比铜管小,改造后可能造成凝汽器的热交换率下降,导致机组背压升高。

(2)仅将冷却管束更换为不锈钢管,而未更换端管板,原有端管板为普通碳钢板,经十几年的使用,表面已有腐蚀。新的不锈钢管头只能采用胀接方式与其相连,为保证不泄漏,采用的胀接力较大,不锈钢管易出现过胀现象,运行后管口易泄漏。另外,不锈钢和碳钢管板存在电位差腐蚀,管板运行多年,本身已受到一定的腐蚀,更容易使腐蚀加剧,造成管口泄漏。

2.2 管束置换法

采用管束置换法,设计新的凝汽器管束排列方式。将凝汽器内部全部管束更换为不锈钢管,端管板更换为不锈钢复合板,更换新中间隔板、挡汽板、挡水板、抽汽-气装置及内部连接件等。

将4块端管板更换为TP316L(δ=5 mm)+Q235-B(δ=35 mm)的不锈钢复合板。采用不锈钢复合端管板后,管板的抗腐蚀性能得到提高,不锈钢管管口和管板间采用胀接加焊接的连接方式,彻底杜绝冷却管端口因电位差腐蚀而发生渗漏。

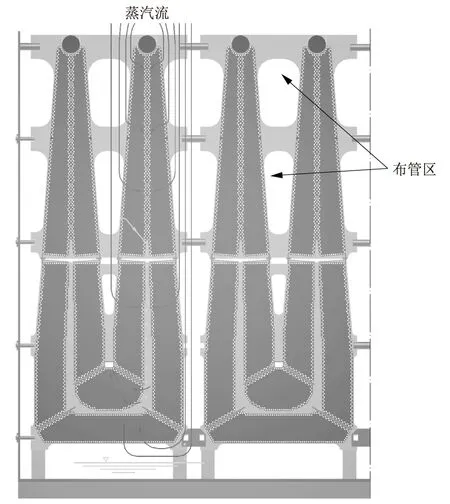

管束是凝汽器中最主要的部件,是影响凝汽器性能的主要因素,为此采用德国巴克-杜尔公司开发并已成功运行的Tepee排管。Tepee排管结构如图1所示,其特点如下。

图1 Tepee排管示意

(1)Tepee凝汽器管束汽阻小、热负荷分布均匀、流场平稳、蒸汽涡流区少,主凝结区无明显的空气积聚,基本消除过冷度,除氧效果理想,总体传热系数比美国热交换管凝汽器标准(HEI)高15%~30%。由图1可以看出,“两山峰形”管束排列顺汽流方向,汽流直而短,蒸汽在管束中流速低、汽阻小。

(2)优化、完备的抽汽-气系统和空冷区结构设计。与管束排列形状一致的抽空气通道布置方式,使蒸汽从管束四周进入,每个管束热负荷均匀,传热系数高。空冷区结构先进,蒸汽-空气混合物在空气冷却区沿冷却水管向抽气口纵向流动,与管内冷却水进行强逆流换热,混合物中蒸汽充分凝结,降低汽-气混合物出口温度,改善抽气设备的工作条件。

(3)挡水板少而精,且无横置挡板,防止挡板下部涡流区的存在。凝汽器壳体布置2组管束,增加凝汽器回热通道数,使每组管束进汽均匀,传热系数提高,又使热井中凝结水得到有效加热。

(4)巴克-杜尔公司对单台凝汽器进行方案核准,东方同辉动力公司据其核准的方案完成施工图设计。此合作方式保证了改造凝汽器采用的总是其最成熟、最新的技术,同时也降低了电厂费用[1]。

(5)冷却水管采用不锈钢管,通过重新排列冷却管束,不会降低凝汽器的热交换性能;不锈钢管良好的耐腐蚀性能可大大提高机组运行的安全性,使用寿命可达30年;同时,可减少事故停机次数,减小维护工作量,提高经济效益[2]。

该改造方案虽然投资大,但彻底杜绝了冷却管端口泄漏的问题,同时保证凝汽器的长期高效运行。最终,该厂选择管束置换法进行凝汽器的改造。

3 凝汽器改造的实施

(1)保留原凝汽器外壳,改造时校核壳体刚度并进行加固;凝汽器与其他相关设备的连接方式不变;凝汽器支撑方式不变;凝汽器和低压缸连接的喉部不动,保留喉部内所有支撑件和设备。为保证设备安全,需对凝汽器壳体、喉部及喉部内设备进行临时性和永久性加固。

(2)将凝汽器内部全部管束更换为不锈钢直管。按照循环水水质,主凝结区冷却水管选用壁厚为0.5 mm的TP316L不锈钢直管,管束外围迎汽面及空冷区冷却水管选用壁厚为0.7 mm的TP316L不锈钢直管。

(3)将端管板更换为TP316L(δ=5 mm)+Q235-B(δ=35 mm)的不锈钢复合板,提高端管板的抗腐蚀性能,彻底杜绝冷却管端口因腐蚀而发生渗漏。

(4)更换全部中间隔板及管束附件、连接件等。

(5)为适应新的管束,对水室进行改制或更换。

(6)采用涂抹环氧沥青漆的方式对水室进行防腐处理。

(7)采用不锈钢冷却水管,冷却水管头和端管板间采用胀接+(无添料)氩弧焊接的连接方式。

(8)采用新型的抽汽-气系统,减小管路阻力。

(9)新设计凝汽器的长、宽、高基本与原凝汽器相同,保证在现有的凝汽器外围设备不变的情况下,可正常拆除和安装。

试验、理论计算及已改造凝汽器的投运情况证明了以薄壁不锈钢管代替铜管,只要采用先进的管束排布方式,不仅不会降低凝汽器的传热性能,而且在长期的运行中不锈钢不易结垢,可保持持续、较高的传热效率,与铜管相比,使用寿命大大延长。

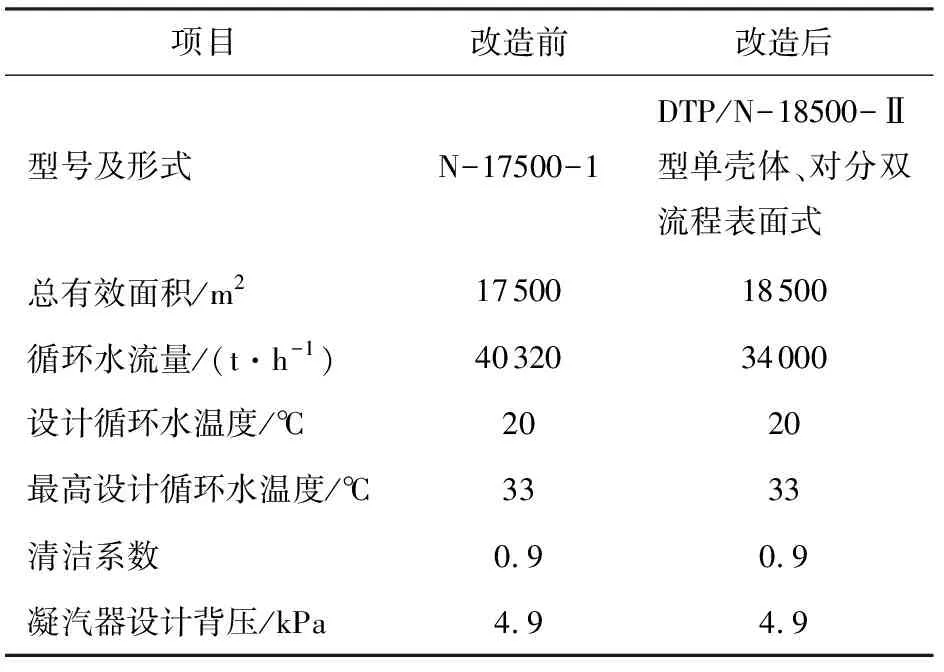

按照Tepee排管先进的流场理论及排管方式进行新凝汽器方案设计。新凝汽器共设2组支撑隔板,选用厚度为16 mm的Q235-B钢板,在汽侧通过适当的挡汽板及挡水板等附件组织蒸汽流,达到高效的传热和除氧效果,以期望保持小的凝汽器端差和凝结水过冷度;在凝汽器内部通过简洁的固定连接和支撑保证凝汽器在运行过程中不发生振动。凝汽器改造前、后参数对比见表1。

表1 凝汽器改造前、后参数对比

4 改造前、后试验数据对比

某电力研究院对该机组凝汽器进行了改造前、后性能对比试验,主要试验数据见表2[3]。

表2 凝汽器改造前、后性能试验数据对比

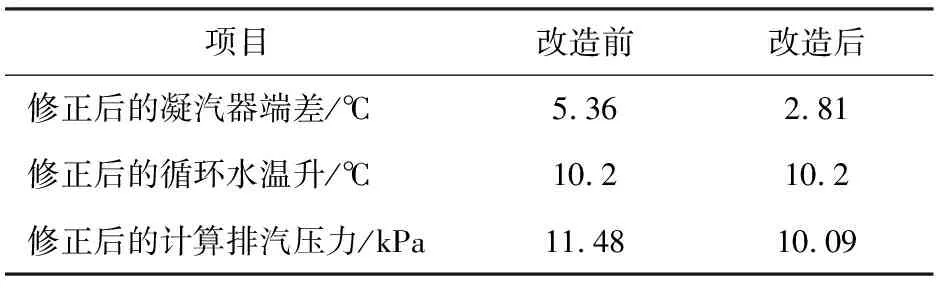

按照凝汽器设备规范,将循环水流量修正到34 000 t/h,在额定负荷(TRL)工况、冷却水进口温度33 ℃条件下,机组排汽压力为10.09 kPa,比改造前降低1.39 kPa,见表3[3]。

表3 凝汽器TRL工况下性能试验数据

按照凝汽器设备规范,将循环水流量修正到34 000 t/h,在机组热耗保证(THA)工况、冷却水进口温度20 ℃条件下,机组排汽压力为4.90 kPa,比改造前降低0.77 kPa,见表4[3]。

表4 凝汽器THA工况下性能试验数据

5 改造后产生的经济效益

(1)2种工况下排汽压力比改造前平均降低1.08 kPa,按真空度每提高1 kPa降低煤耗2.5 g/(kW·h),#7机组年平均发电17亿kW·h计算,每年可节约标准煤17×108×2.5×10-6×1.08=4 590 (t)。按照标准煤单价800元/t计算,每年可节省费用4 590×800×10-4=367.2(万元)。

(2)改造凝汽器总投资为656.2万元,投资回收期为656.2÷367.2=1.79(年)。

通过上述分析可以看出,改造达到了预期的效果,取得了良好的经济效益。

6 结论

(1)虽然该凝汽器节能改造投资额达656.2万元,但是每年节能产生的效益为367.0万元,投资回收期只有1.79年。

(2)极大地提高了设备的运行可靠性,凝结水硬度超标缺陷得到根治,保证了机组的安全性和经济性,降低了维护频率,提高了设备可利用系数,建议在同类机组中进行推广。

参考文献:

[1]王学栋,袁建华,曲建丽,等.330 MW机组凝汽器改造的数值模拟及性能分析[J].汽轮机技术,2010,52(2):66-68.

[2]周兰欣,林湖,胡学武,等.凝汽器传热端差的计算与分析[J].华东电力,2003(11):16-18.

[3]丁俊齐,吕海祯,宋昂,等.华电国际电力股份有限公司十里泉发电厂#7机组凝汽器改造前后性能试验报告[R].济南:山东电力研究院,2011.