考虑摩擦的摆线锥齿轮参数激励振动特性研究

刘志峰,郭春华, 杨文通,张志民,蔡力钢, Jorge Angeles

(1.北京工业大学 机械工程与应用电子技术学院,北京 100124; 2. Mc Gill University, Canada)

摆线锥齿轮作为传动部件经常工作在高速、重载、摩擦等复杂工况中。已有诸多以非线性振动理论为基础、以齿轮啮合过程中时变刚度、齿侧间隙等非线性因素为核心对齿轮系统非线性振动进行的研究[1-3];但啮合齿间摩擦也会影响齿轮非线性振动。He等[4-5]通过计入实际时变刚度、比较计算多个齿面润滑模型摩擦系数发现,不同润滑模型对传动误差影响较小。Liu等[6]建立考虑轮齿间滑动摩擦力、啮合阻尼两级齿轮传动非线性模型,用Peano-Bake 级数及摄动多尺度法研究摩擦因子、阻尼等参数对系统动力学影响。Velex等[7]通过不同摩擦力模型建立三维齿轮动力学模型求解方程,采用接触算法、分步积分法预测切向力、法向力,通过对比瞬间直、斜齿轮获知,齿面摩擦对系统传递误差有较大影响。Vaishya等[8-9]建立的考虑齿面摩擦单自由度动力学模型,将时变啮合刚度简化为矩形波,会影响齿间载荷分布、齿面摩擦力。Feng等[10]建立的考虑时变摩擦系数准双曲面齿轮14自由度非线性动力学模型,通过对恒定、时变摩擦系数对齿轮系统动力学行为影响分析表明,时变摩擦系数对准双曲面齿轮系统动力学行为影响轻微。Chen等[11-12]研究考虑摩擦、时变刚度时直齿轮间隙对齿轮系统动力学响应影响,分析发现低速时,随摩擦因数的增大系统响应均方值及平均分量增大。林腾蛟等[13]以正交面齿轮为研究对象,建立含时变啮合刚度、啮合阻尼、齿面摩擦及齿侧间隙等弯-扭耦合非线性动力学模型。结果表明,摩擦系数较小时对系统非线性振动特性影响不大;逐渐增大时系统运动状态由单周期经倍周期分叉进入混沌运动。王三民等[14]建立计及摩擦、间隙及时变刚度等因素的直齿轮副非线性动力学模型发现,计及摩擦时系统超谐与次谐响应成分增多,且摩擦使混沌吸引子变大,导致系统提前进入混沌状态。田行斌等[15]提出柔度张量概念,推导弧齿锥齿轮有摩擦承载接触的数学规划解法。王延忠等[16]针对高速重载螺旋锥齿轮建立点接触热弹流润滑分析数学模型,采用数值方法求解弹流润滑状态下齿面摩擦因数。卫一多等[17]研究摩擦系数、啮合刚度因子及齿间载荷分配系数等周期双参变激励对齿轮系统非线性振动影响。李文良等[18]运用多尺度方法分析考虑摩擦时齿轮系统主共振,并研究摩擦系数、静态载荷、动态载荷及阻尼系数对主共振频率响应影响。

以上研究主要为建立齿轮摩擦模型,用实验方法确定摩擦因数或由摩擦、间隙及刚度进行齿轮动力学分析,均未涉及考虑有无摩擦时参数激励使齿轮产生振动差异特性的对比分析研究。本文以一对摆线锥齿轮副为研究对象,综合考察摩擦因子、阻尼、刚度、外载荷、传递误差及激励频率等因素对齿轮振动特性影响,对比分析有无摩擦时产生的响应差异性,探索齿轮传动啮合特性影响规律,为轮齿减振降噪提供理论支持。

1 数学模型

图1 摆线锥齿轮啮合动力学模型

齿轮传动系统具有明显的质量集中特点。本文采用集中质量法建立齿轮传动啮合模型,见图1。设系统由仅有弹性无惯性弹簧与仅有惯性无弹性阻尼器组成,并考虑齿面摩擦Ff、时变啮合刚度K(t)、时变啮合阻尼C(t)及齿侧间隙b等非线性因素。两相互啮合的摆线齿轮安装于空间交错角90°的两轴上,主动轮固定坐标系为xp,yp,zp;从动轮固定坐标系为xg,yg,zg。

图1模型中设两齿轮支承刚度较大,不考虑支承部件弹性变形及支承轴承等参数对齿轮系统影响。各参量意义见表1。

表1 物理量索引

由Lagrange原理分别得主、从动齿轮扭转振动平衡方程为

(1)

(2)

(3)

(4)

(5)

(6)

轮齿啮合过程中会产生单对齿啮合及多对齿啮合交替变化,使啮合刚度亦在不断变化。单齿啮合区齿轮啮合综合刚度较小,啮合弹性变形较大;双齿对啮合区由于两对齿同时承受载荷,齿轮啮合综合刚度较大,啮合弹性变形较小。随齿轮副连续运转轮齿弹性变形呈周期性变化,致齿轮副角速度周期性变化,进而导致齿轮副振动。考虑摩擦时应将常数啮合阻尼描述为非线性时变啮合阻尼,即阻尼项亦含时变参数。将刚度、阻尼及静态传递误差按傅里叶级数展开,且仅考虑主谐波形式[19]为

(7)

令:

(8)

联立式(6)~式(8)得无量纲化形式为

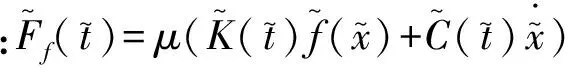

(1+μ)[1+ρcos(ωt+φk)]f(x)=

F+γω2cos(ωt+φe)

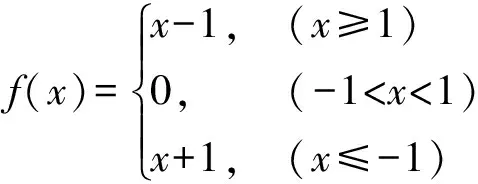

模型见图2。

图2 间隙模型

2 算例分析

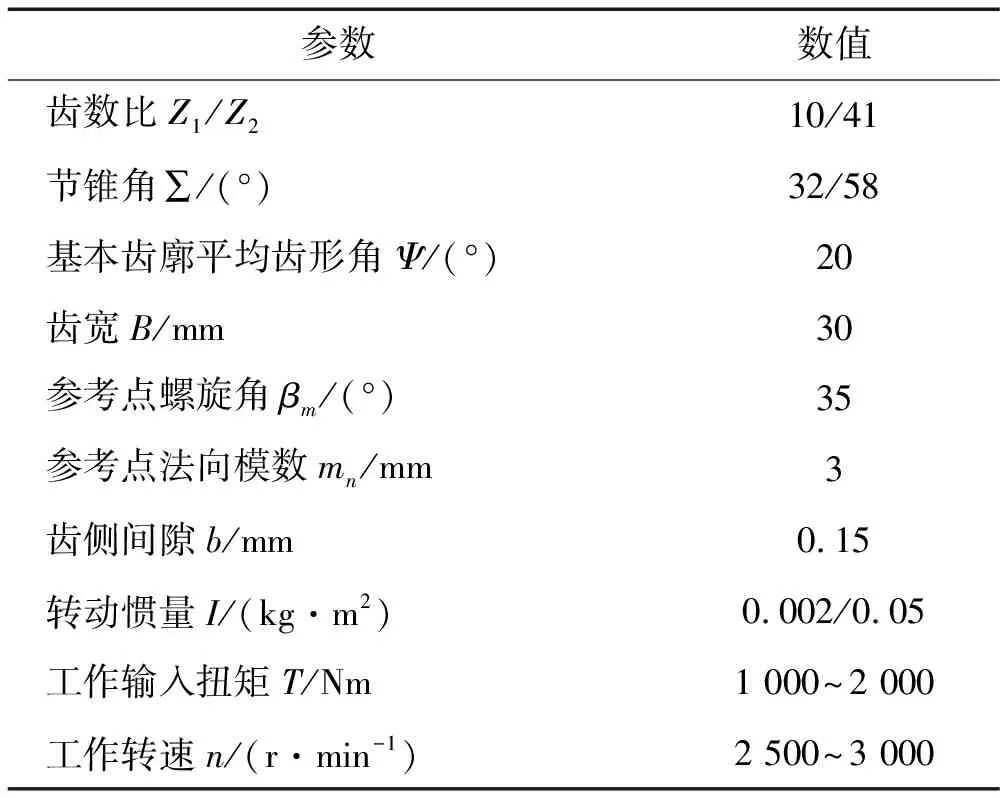

以一对摆线锥齿轮副为研究对象,其具体参数见表2。分别研究参变激励:摩擦因子μ、阻尼因子ξ,α、刚度因子ρ、外载荷F、误差传递系数γ及激励频率ω对啮合振动特性影响。

表2 摆线锥齿轮系统参数

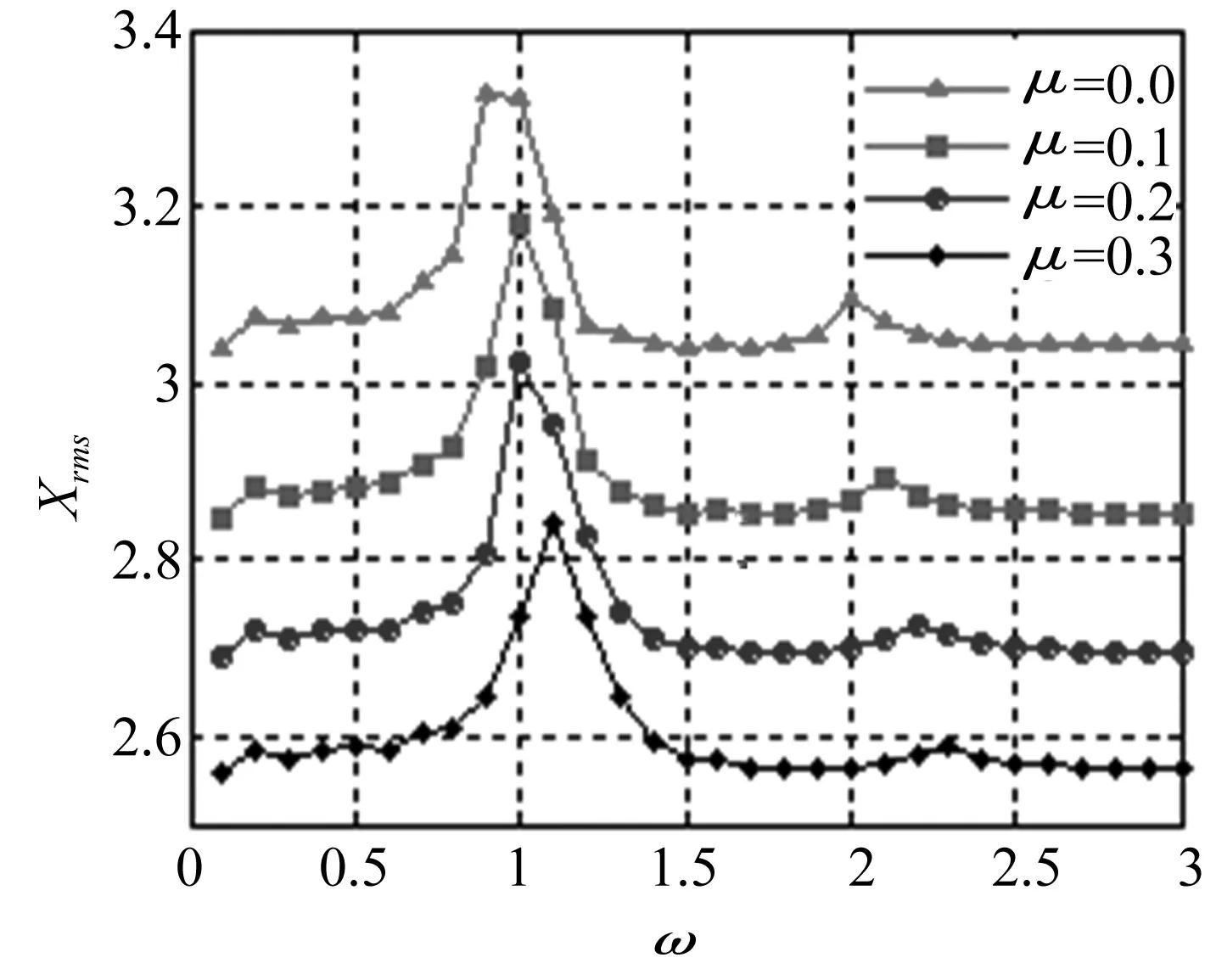

2.1 摩擦因子μ

图3 μ 影响位移均方根曲线

定义参数ξ=0.1,α=0.01,ρ=0.1,γ=0.2,F=2,φc=0,φk=-4π/5,φe=π/2。摩擦因子μ影响啮合点振动曲线见图3。由图3看出,不考虑摩擦(即μ=0),位移响应曲线幅值为3.33,峰值频率在ω=0.9~1.0之间;μ=0.1时位移响应曲线幅值为3.18,峰值频率在ω=1.0处;随μ增加至0.2、0.3,响应幅值分别为3.02、2.84,峰值频率分别为ω=1.0、ω=1.1。由此可知,随摩擦因子增大啮合点位移振动幅值随之降低,峰值频率出现漂移,且有增大趋势,其它频率点响应值均随摩擦因子增大而减小。

2.2 常数阻尼因子ξ

定义参数α=0.01,ρ=0.1,γ=0.2,F=2,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时阻尼因子ξ对啮合点振动位移影响曲线见图4、图5。由图4知,μ=0,ξ=0.1、0.2、0.3时振动位移响应幅值分别为3.33、3.21、3.12,峰值频率在ω=0.9~1之间;由图5知μ=0.3,ξ=0.1、0.2、0.3时振动位移响应曲线幅值分别为2.84、2.72、2.63,峰值频率均在ω=1.1处。由此可见,常数阻尼因子可有效降低振动位移幅值、减小轮齿变形。考虑摩擦较不考虑摩擦时位移响应幅值降低,峰值频率出现漂移。

2.3 谐波阻尼因子α

定义参数ξ=0.1,ρ=0.1,γ=0.2,F=3,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时谐波阻尼因子α对啮合点振动位移影响曲线见图6、图7。由图6看出,μ=0,α=0.00、0.01、0.05时振动位移响应曲线幅值在峰值频率ω=1处分别为4.52、4.50、4.44;峰值频率ω=2处分别为4.12、4.13、4.19;由图7看出,μ=0.3,α=0.00、0.01、0.05时振动位移响应曲线幅值在峰值频率ω=1.1处分别为3.82、3.80、3.76;峰值频率ω=2.3处分别为3.37、3.38、3.40。由此可见,谐波阻尼因子可影响振动位移峰值,在某些频率点处随谐波阻尼因子增大响应幅值降低,在某些频率点处则随其增大而增大。考虑摩擦较不考虑摩擦时位移响应幅值降低,峰值频率出现漂移。

图4 μ=0 时 ξ 影响位移均方根曲线

图7 μ=0.3时 α 影响位移均方根曲线

2.4 刚度因子ρ

定义参数ξ=0.1,α=0.01,γ=0.2,F=2,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时刚度因子ρ对啮合点振动位移影响曲线见图8、图9。由图8看出,μ=0,ρ=0.1、0.2、0.3时有2个峰值域,分别为ω=0.9,ω=1.8~2。ω=0.9对应振动位移响应曲线幅值分别为3.3、3.9、5.3;ω=1.8~2对应振动位移响应曲线幅值分别为3.1、3.5、5.8;由图9看出,μ=0.3,ρ=0.1、0.2、0.3时,亦有2个峰值域,分别为ω= 0.9 ~1.1,ω=2.1~2.3。ω=0.9~1.1处振动位移响应曲线幅值分别为2.84、2.96、3.76;ω=2.1~2.3处振动位移响应曲线幅值分别为2.59、2.73、2.92。由此可见,随刚度因子的增大位移响应曲线幅值增大,轮齿发生弹性变形增大,不利于齿轮副平稳传动。考虑摩擦较不考虑摩擦时位移响应幅值降低,峰值频率出现漂移。

2.5 外载荷F

定义参数ξ=0.1,α=0.01,ρ=0.1,γ=0.2,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时外载荷F对啮合点振动位移影响曲线见图10、图11。由图10看出,μ=0,F=1、2、3时振动位移响应曲线幅值分别为2.2、3.3、4.5,峰值频率在ω=0.9~1之间;由图11看出,μ=0.3,F=1、2、3时振动位移响应曲线幅值分别为1.86、2.84、3.81,峰值频率均在ω=1.1处。由此可见,随外载荷的增大位移响应曲线幅值增大,轮齿变形量增大。考虑摩擦较不考虑摩擦时位移响应幅值降低,峰值频率出现漂移。

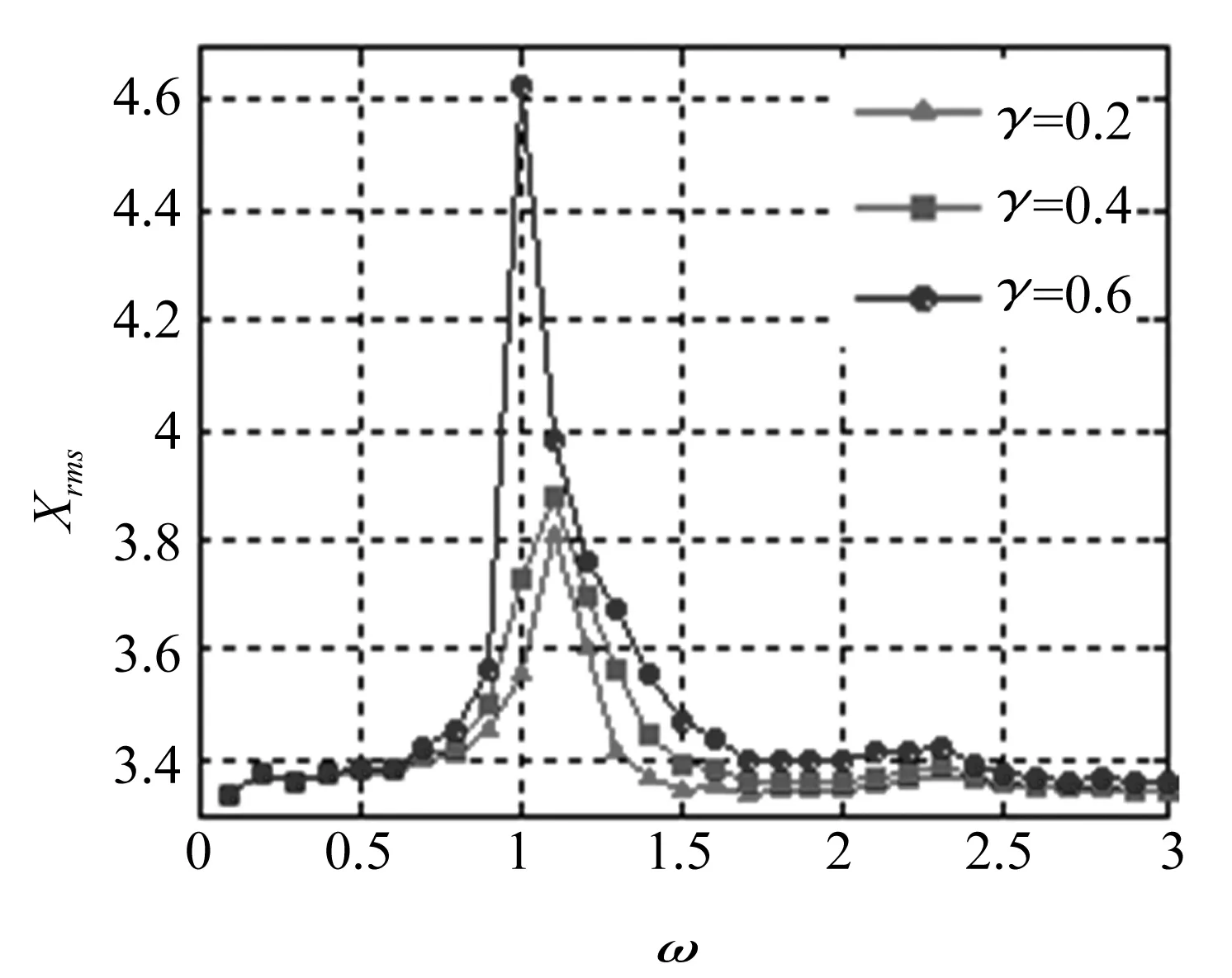

2.6 传递误差因子γ

定义参数ξ=0.1,α=0.01,ρ=0.1,F=3,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时传递误差因子γ对啮合点振动位移影响曲线见图12、图13。由图12看出,μ=0,γ=0.2、0.4、0.6时振动位移响应曲线幅值分别为4.5、4.85、5.7,峰值频率在ω=0.9~1之间;由图13看出,μ=0.3,γ=0.2、0.4、0.6时振动位移响应曲线幅值分别为3.81、3.88、4.63,峰值频率在ω=1~1.1之间。由此可见,随传递误差增大位移响应曲线幅值增大,轮齿变形量增大,从而加剧轮齿振动,不利于齿轮平稳传动。考虑摩擦较不考虑摩擦时位移响应幅值降低,峰值频率出现漂移。

图10 μ=0时 F 影响位移均方根曲线

图13 μ=0.3时 γ 影响位移均方根曲线

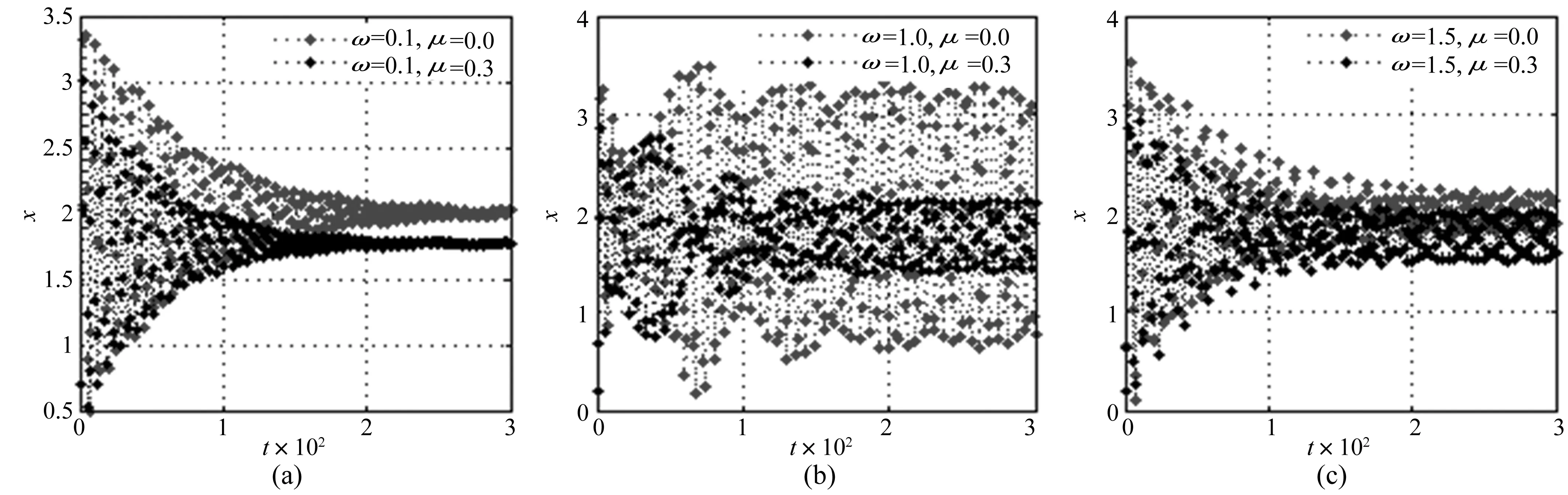

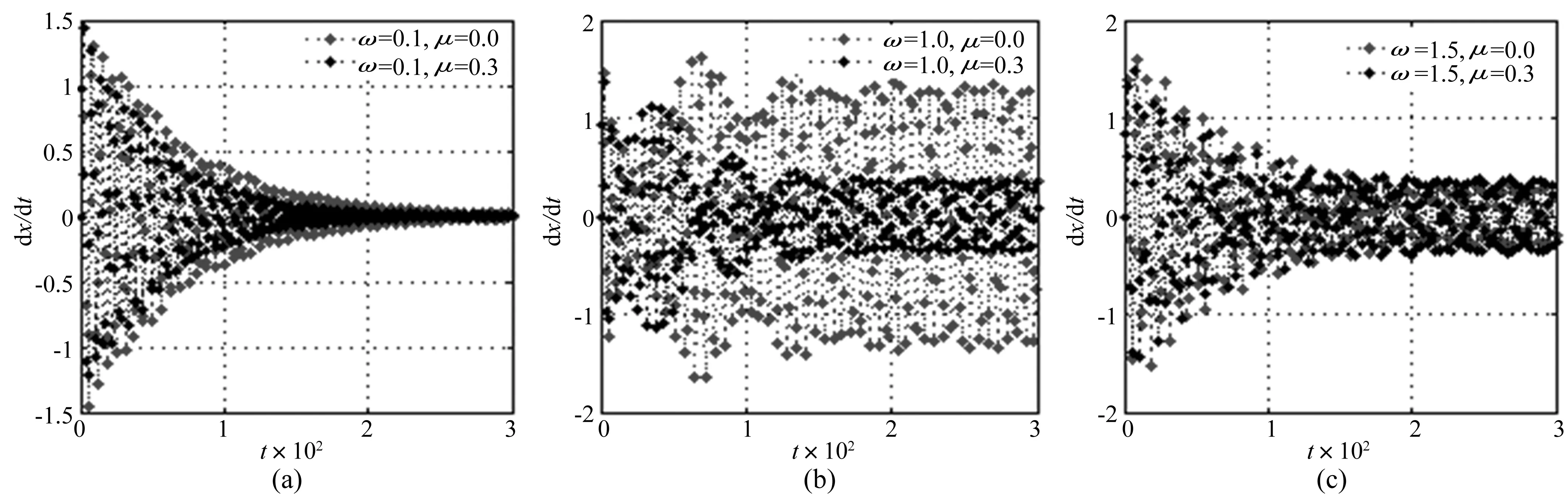

2.7 激励频率ω

定义参数ξ=0.03,α=0.01,ρ=0.01,F=1,γ=0.1,φc=0,φk=-4π/5,φe=π/2。不考虑、考虑摩擦时激励频率ω对啮合点振动时间-位移曲线及时间-速度曲线见图14、图15。由图14看出,不同激励频率引起的位移响应不同。不考虑摩擦时,以ω=0.1、1.0、1.5为例,ω=0.1时位移响应迅速衰减,在t=250后步入稳态,振幅在x=2附近上下波动;ω=1.0时位移曲线呈现周期变化;ω=1.5时位移曲线渐近衰减,经t=150后保持一定幅值水平。考虑摩擦时时间历程曲线均经一段时间后进入稳态,且幅值水平较不考虑摩擦时低。由图15看出,振荡幅值衰减速度考虑摩擦较不考虑摩擦时快。

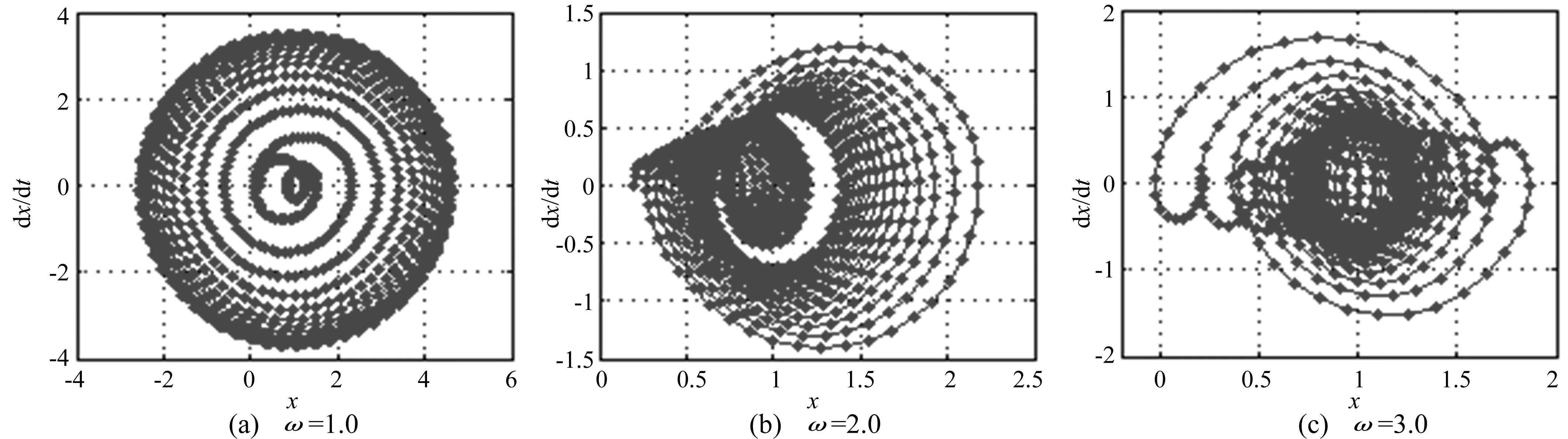

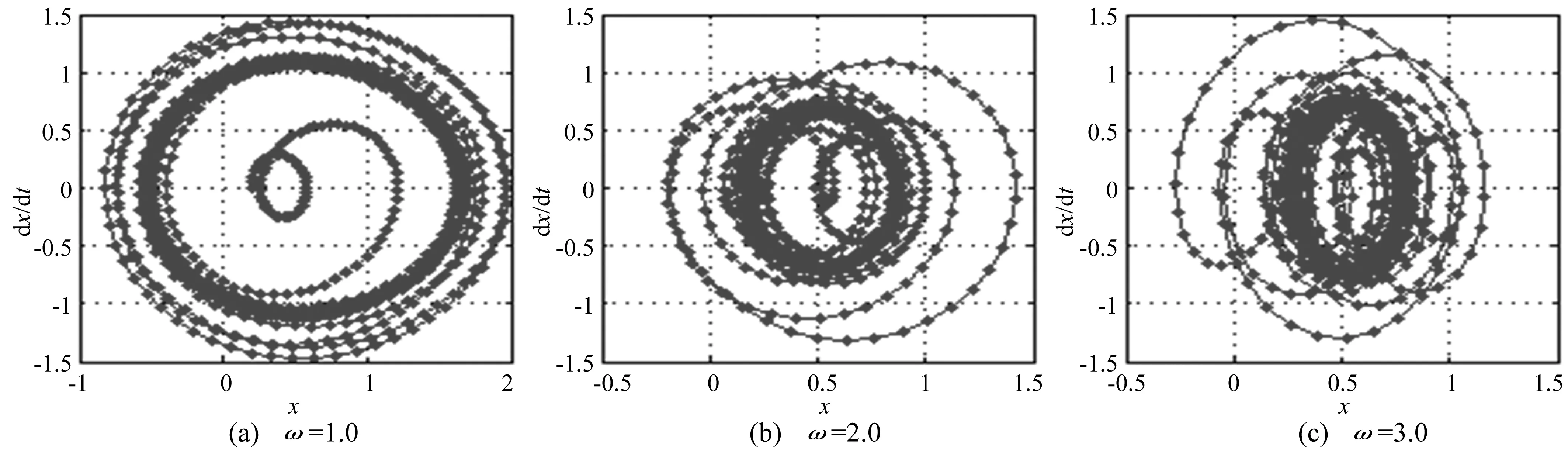

不考虑摩擦时激励频率ω=1.0、2.0、3.0对应的啮合点轨迹相图序列见图16。由图16看出,不同激励频率下运动轨迹呈现差异,但轨迹均为倍周期运动。考虑摩擦μ=0.3时,激励频率ω=1.0、2.0、3.0对应的啮合点轨迹相图序列见图17。由图17看出,不同激励频率对应不同运动轨迹,ω=1.0时系统为倍周期运动状态;ω=2.0、3.0时由倍周期运动进入混沌运动。无摩擦时系统为有序运动状态;考虑摩擦时系统运动状态由有序进入无序。由此可见,激励频率与摩擦均会改变系统运动状态,增加系统运动的复杂性。

图14 不同 μ 时ω 影响时间-位移曲线

图15 不同 μ 时ω 影响时间-速度曲线

图16 μ=0时不同ω下相图序列

图17 μ=0.3时不同ω下相图序列

3 结 论

本文考虑摩擦及参数激励影响建立摆线锥齿轮副啮合模型,并推导、求解动力学方程,给出齿轮副振动响应关系曲线。通过分析结论如下:

(1) 常数阻尼可单方向降低振动幅值,减小轮齿变形,增强齿轮传动平稳性;谐波阻尼在主峰值点可降低幅值,在次峰值点趋势相反。

(2) 刚度、外载荷及传递误差升高均可增大位移响应幅值及轮齿变形,不利于轮齿平稳啮合。

(3) 摩擦可有效降低位移响应幅值。有摩擦较无摩擦时阻尼、刚度、外载荷及传递误差等变参量所致幅值响应明显降低;峰值频率出现漂移。本文仿真结果最大响应幅值降幅比为49.7%,最小响应幅值降幅比为13.9%;峰值频率漂移0.1~0.3个单位。

(4) 不同激励频率会使系统呈现不同稳态响应,且步入稳态过程收敛速度与步调有差异。

(5) 摩擦及激励频率均可能改变系统运动状态,增加系统运动的复杂性。

[1] Ozguven H N, Houser D R. Mathematical models used in gear dynamics-a review[J]. Journal of Sound and Vibration, 1988, 121(3): 383-411.

[2] 李润方,王建军. 齿轮系统动力学-振动、冲击、噪声[M]. 北京: 科学出版社, 1997.

[3] 杨绍普,申永军,刘献栋.基于增量谐波平衡法的齿轮系统非线性动力学[J]. 振动与冲击,2005, 24(3): 40-43.

YANG Shao-pu, SHEN Yong-jun, LIU Xian-dong. Nonlinear dynamics of gear system based on incremental harmonic balance method [J]. Journal of Vibration and Shock, 2005, 24(3): 40-43.

[4] He S, Cho S, Singh R. Prediction of dynamic friction forces in spur gears using alternate sliding friction formulations[J]. Journal of Sound and Vibration, 2008, 309(3/5): 843-851.

[5] He S, Gunda R, Singh R. Effect of sliding friction in gear dynamics of spur gear pair with realistic time-varying stiffness[J]. Journal of Sound and Vibration, 2007, 301: 927- 949.

[6] Liu G, Parker R G. Impact of tooth friction and its bending effect on gear dynamics[J]. Journal of Sound and Vibration, 2009, 320( 4/5):1039-1063.

[7] Velex P, Cahouet V. Experimental and numerical investigations on the influence of tooth friction in spur and helical gear dynamics[J]. Journal of Mechanical Design, 2000, 122(4):515-522.

[8] Vaishya M, Singh R. Strategies for modeling friction in gear dynamics[J]. Journal of Mechanical Design, 2003, 125(2): 383-393.

[9] Vaishya M, Singh R. Analysis of periodically varying gear mesh systems with coulomb friction using floquet theory[J]. Journal of Sound and Vibration, 2001, 243(3):525-545.

[10] Feng Z H, Wang S L,Lim T C,et al. Enhanced friction model for high-speed right-angle gear dynamics[J]. Journal of Mechanical Science and Technology,2011,25(11):2741-2753.

[11] Chen Si-yu, Tang Jin-yuan, Luo Cai-wang.et al. Nonlinear dynamic characteristics of geared rotor bearing systems with dynamic backlash and friction[J]. Mechanism and Machine Theory, 2011, 46(4): 466-478.

[12] 陈思雨,唐进元.间隙对含摩擦和时变刚度的齿轮系统动力学响应的影响[J].机械工程学报,2009,45(8):119-124.

CHEN Si-yu,TANG Jin-yuan. Effect of backlash on dynamics of spur gear pair system with friction and time-varying stiffness[J]. Chinese Journal of Mechanical Engineering, 2009, 45(8): 119-124.

[13] 林腾蛟,冉雄涛. 正交面齿轮传动非线性振动特性分析[J]. 振动与冲击,2012, 31(2): 25-31.

LIN Teng-jiao, RAN Xiong-tao. Nonlinear vibration characteristic analysis of a face-gear drive[J]. Journal of Vibration and Shock, 2012, 31(2): 25-31.

[14] 王三民,沈允文,董海军.含摩擦和间隙直齿轮副的混沌与分叉研究[J]. 机械工程学报,2002, 38(9): 8-11.

WANG San-min, SHEN Yun-wen, DONG Hai-jun. Chaos and bifurcation analysis of a spur gear pair with combined friction and clearance[J]. Chinese Journal of Mechanical Engineering, 2002, 38(9): 8-11.

[15] 田行斌,方宗德.弧齿锥齿轮的有摩擦承载接触分析[J].西北工业大学学报,2000, 18(1): 19-22.

TIAN Xing-bin, FANG Zong-de. A new method for loaded tooth contact analysis(LTCA) of spiral bevel gears with friction[J]. Journal of Northwestern Polytechnical University, 2000, 18(1): 19-22.

[16] 王延忠,周元子,陈聪慧,等.弹流润滑螺旋锥齿轮热摩擦行为分析[J]. 航空动力学报,2011, 26(10): 2382-2387.

WANG Yan-zhong, ZHOU Yuan-zi, CHEN Cong-hui.et al. Thermal tribology analysis of spiral bevel gears in EHD lubrication[J]. Journal of Aerospace Power, 2011, 26(10): 2382-2387.

[17] 卫一多,刘凯,马朝锋,等.摩擦对齿轮系统非线性振动及稳定性影响研究[J].机械科学与技术,2012,31(5): 760-765.

WEI Yi-duo, LIU Kai, MA Chao-feng. et al. Effect of friction on the nonlinear vibration and stability of gear system[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(5):760-765.

[18] 李文良,王黎钦,常山,等.齿面摩擦对齿轮系统谐波共振的影响[J]. 吉林大学学报(工学版),2013, 42(5): 1290-1294.

LI Wen-liang, WANG Li-qin, CHANG Shan. et al. Impact on harmonic resonance with tooth surface friction for gear system[J].Journal of Jilin University (Engineering and Technology Edition),2013, 42(5):1290- 1294.

[19] 刘志峰,郭春华,杨文通,等.基于分段间隙函数的螺旋锥齿轮时变啮合参数分析[J]. 振动与冲击,2013, 32(4): 153-158.

LIU Zhi-feng, GUO Chun-hua, YANG Wen-tong. et al. Time varying meshing parameters analysis for spiral bevel gear based on sub-clearance function[J]. Journal of Vibration and Shock, 2013, 32(4):153-158.