钻杆加厚过渡区刺漏可靠性分析

刘贤文 ,马金山 ,姚 航 ,魏立明 ,齐金涛,古新文

1.中国石油渤海钻探钻井技术服务公司 (天津 300280)

2.中国石油大港油田热电公司 (天津 300280)

随着斜井、水平井及复杂地质环境条件下钻井增多,钻杆刺漏现象时有发生。某钻井队在油田钻井作业过程中,连续发生多起钻杆加厚过渡区刺漏失效,既延误了井队钻井进程,也造成一定经济损失。刺漏钻杆的服役时间较短,为了查明该钻杆的刺漏原因,确保钻井生产的安全可靠性,前往现场了解失效情况后取回失效样品,并对其进行了检验和可靠性分析[1]。

1 井况信息及分析

该井为四开定向井,最大井斜角为60.8°,设计井深5228m,造斜点在317m,终点在552m。在钻进井深1576m至4864m时,陆续发生了15次Φ139.7mm钻杆刺漏失效问题,泵压由19MPa下降至17MPa,钻进过程中排量稳定,检查地面设备无异常后,起钻检查钻具,发现钻杆加厚过渡区发生刺漏,15起Φ139.7mm钻杆刺漏中,有14起是位于Φ339.7mm技术套管内 (技术套管设计井深1986 m),其中有5起是发生在造斜段内,9起是发生在稳斜段内。

1.1 宏观形貌观察

经测量,刺孔距离钻杆母接头密封端面约0.65m,处于钻杆加厚过渡区处,刺孔外壁的口径较内壁大,刺孔外壁沿周向最大宽度约为25mm,沿纵向最大长度约为23mm,刺孔外壁周长约为92mm,钻杆外壁腐蚀不严重,未见明显腐蚀坑,刺孔在外壁的周边形貌如图1所示。将钻杆沿轴向剖开,经测量刺孔内壁沿周向最大宽度约为19mm,沿纵向最大长度约为17mm,周长约为60mm。另外,失效钻杆加厚过渡带内锥面长度约为150mm,内锥面消失处曲率半径(R)约为500mm,加厚过渡带结构合理,过渡平缓,并无明显的台阶面,钻杆内壁有几道由于下录井仪器碰伤使涂层脱落而留下的痕迹(图2)。

钻杆内壁防腐涂层已发生起泡,部分区域的涂层已发生小面积的脱落。涂层起泡分布较为均匀,鼓泡直径大小约在1~2mm左右。在钻杆加厚直段上,大部分起泡的涂层经泥浆冲蚀后,鼓泡的顶部已磨损脱落,在裸露的钻杆本体呈均匀点状分布,而在钻杆加厚内锥面上,相对于加厚直段涂层脱落较少,涂层起泡脱落处存在黑色腐蚀产物。

图1 刺孔在外壁的周边形貌

图2 钻杆内壁刺孔及加厚过渡区形貌

1.2 实物解体分析情况

针对出现的钻杆刺漏问题,从15根刺漏的钻杆中随机挑选出4根,有2根外观状况较好,2根外观有卡瓦咬痕,进行了切头、解剖检查,情况如下:

1)2根外观较好的钻杆,切头后在刺漏部位或附近均发现有钻杆滤清器冲蚀坑,见图3。

图3 钻杆加厚区刺漏管体剖面图

2)另2根外观有咬痕的钻杆,在咬痕较深部位发生了刺漏现象,见图4。

图4 钻杆加厚区卡瓦咬伤图

2 腐蚀产物分析

在刺孔附近取样,利用扫描电子显微镜对钻杆内壁涂层起泡处(先将起泡处的涂层剥落,再对该处进行形貌观察)与涂层已脱落处的本体进行微区形貌观察与能谱分析[2]。在涂层起泡的钻杆内壁上,可以观察到泥纹花样状的腐蚀产物,腐蚀产物的成分主要为 C、O、Si、Al等一些元素, 结果见图 5~图 6、表1和表2。

图5 涂层起泡处钻杆内壁泥纹花样腐蚀产物能谱分析结果

图6 涂层脱落处钻杆内壁腐蚀产物能谱分析结果

3 材质分析

3.1 化学成分

在刺孔附近取样,经直读光谱仪分析,元素含量均控制在标准允许范围内,符合API SPEC 5DP标准的规定要求,该钻杆化学成分见表3。

表1 涂层起泡处钻杆内壁泥纹花样腐蚀产物能谱分析结果

表2 涂层脱落处钻杆内壁腐蚀产物能谱分析结果

表3 钻杆化学成分分析结果

3.2 机械性能

按照API SPEC 5DP标准,在失效钻杆靠近刺孔的管体上取棒状拉伸试样,进行拉伸性能试验,结果见表4。

表4 钻杆拉伸性能试验结果

按照API SPEC 5DP标准,在刺孔同一周向面取一组夏比V形缺口冲击试样 (10mm×10mm×55mm),进行冲击性能试验,结果见表5。

表5 钻杆冲击性能试验结果

对刺穿钻杆试样加厚过渡带部位横截面洛氏硬度测定,硬度测试结果表明材料硬度值符合API SPEC 5DP标准要求规定,结果见表6。

表6 加厚部位洛氏硬度测试结果

3.3 金相分析

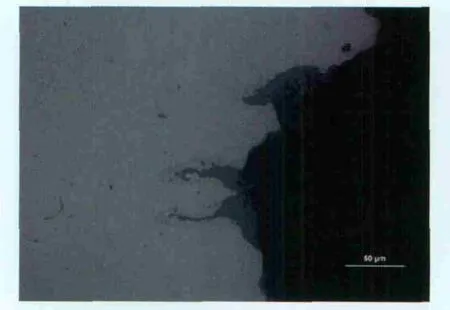

在钻杆刺孔周边取样,在金相显微镜下观察其非金属夹杂物、晶粒度及金相组织情况。非金属夹杂物微观分析级别(执照ASTME45方法A级)为1.5级夹杂物,晶粒度为8.5级,金相组织为回火索氏体,如图7。另外,钻杆内壁防腐涂层起泡脱落的区域存在腐蚀坑,在一些腐蚀坑底部能发现若干开始萌生的疲劳裂纹,如图8所示。

图7 失效钻杆基体组织

图8 钻杆内壁腐蚀坑底萌生的疲劳裂纹形貌

4 钻杆刺漏可靠性分析

4.1 钻杆材质因素

从所完成的理化性能的试验结果可知,失效钻杆的化学成分、机械性能以及显微组织结构均符合API SPEC 5DP及相关标准的规定,且具有较高的冲击韧性,平均冲击功达到130J以上。因此,可以排除由于钻杆材质的原因而导致钻杆刺漏的可能性。

4.2 钻杆加厚过渡带结构尺寸

钻杆发生刺漏的部位正好位于内加厚过渡带消失位置附近,这与钻杆本身的几何结构尺寸有着密切关系。在加厚过渡区消失处,钻杆壁厚发生了明显变化,成为形状突变点,易引发应力集中,在使用中很容易发生疲劳失效[3]。

该钻杆远大于API SPEC 5DP标准对于最小内锥面长度的规定,且加厚过渡区过渡平缓,并无明显的结构突变处。因此,可以排除由于钻杆加厚过渡区结构尺寸加工不合理而导致钻杆刺漏的可能性。

4.3 钻杆过渡带受钻杆滤清器影响

由于在钻杆母接头内放入滤清器后钻井液流向发生改变,垂直冲击钻杆内壁,造成涂层剥落,在钻杆管体内壁形成钻井液的冲蚀坑,坑底萌生疲劳裂纹,裂纹在冲击和腐蚀的联合作用下由里向外扩展,直至穿透管壁发生刺漏。从上述发生刺漏的钻杆可以看出,由于受到钻井液的冲蚀,形成了严重的冲蚀坑后,逐步出现刺漏现象[4]。

4.4 井下工况影响

从统计中可以看出大部分钻杆刺漏时的位置在造斜段与稳斜段,此段井眼轨迹不好(出现狗腿),钻具在井下工况比较恶劣,在旋转时承受拉力、交变弯曲应力,在此段位置上容易发生钻杆刺漏现象[5]。

4.5 外壁损伤

由于钻井队使用卡瓦不当及井口需要夹紧的力矩过大,在钻杆管体上造成不同程度的咬痕,在咬痕处形成应力集中,在外力的作用下形成缺陷,这些外部缺陷减少了钻具的有效承载面积,在咬痕的部位造成了应力集中,从而引发疲劳裂纹,继而引发刺漏现象。

4.6 井下腐蚀介质

钻杆防腐涂层在服役过程中长期受到一些腐蚀性介质的作用,进而使得与涂层相连的基体发生腐蚀,涂层与基体表层发生分离,在涂层上形成“小鼓泡”,并在钻井液进一步的冲蚀下造成涂层的脱落。

在钻井液循环的过程中,钻杆内壁与钻井液之间形成了“大阴极、小阳极”腐蚀形态,该腐蚀形态为局部腐蚀,腐蚀只能纵向深入,造成具有局部性的孔蚀,使得涂层脱落处的腐蚀加速。

4.7 综合分析

造成本次Φ139.7mm钻杆刺漏的原因主要是:一是使用了滤清器造成钻杆内壁冲蚀;二是刺漏处井眼轨迹不好增加了弯曲应力;三是卡瓦对钻杆管体咬伤而引发疲劳裂纹。

当钻杆不断受到上述综合影响,在内加厚过渡区消失处形成腐蚀坑及冲蚀坑,并在坑底萌生腐蚀疲劳裂纹,随着裂纹逐步扩展,当疲劳裂纹扩展穿透钻杆壁厚,高压泥浆刺漏,最终形成钻杆刺穿孔洞。

疲劳裂纹源会在受应力最大 (弯曲最大处的钻杆外表面)处,特别是表面缺陷(卡瓦咬伤)处形成并逐步扩展,当裂纹扩展至钻杆内壁附近时,使裂纹处受到钻井液强力冲刷而快速扩大,导致钻杆发生刺漏失效。

5 结论与建议

1)失效钻杆的化学成分,理化性能均符合API SPEC 5DP标准要求。

2)钻杆的刺漏原因是由于钻杆内壁冲蚀的腐蚀坑底部萌生的裂纹导致的冲蚀疲劳失效和卡瓦损伤引起的裂纹导致的疲劳失效。

3)钻杆的防腐内涂层由于长期受地层腐蚀介质影响造成涂层起泡脱落是导致钻杆发生刺漏的原因之一。

4)建议对防腐涂层起泡的钻杆重新进行涂层的喷涂,并在下井之前对钻杆进行无损探伤,避免已有裂纹萌生的钻杆继续服役。

5)建议进一步研究位于斜井段交变弯曲应力对钻具失效的具体影响,提出相应的改善措施,以提高钻具的使用寿命。

6)建议为了防止滤清器对钻杆冲蚀的影响,可以在方钻杆下部的防保接头内放置滤清器,对于顶驱钻机在水龙带与水龙头之间连接的专用短节里放置滤清器,以解决钻杆加厚过渡区刺漏失效的发生。

[1]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999.

[2]邝献任,胡芳婷,王新虎.一例Φ127mm×9.19mm钻杆刺穿失效分析[J].石油矿场机械,2005,34(3):62-64.

[3]汪丽君,彭成勇,张迎进.钻杆内加厚过渡区参数优化[J].石油矿场机械,2006,35(6):79-80.

[4]余世杰,袁鹏斌,龚丹梅,等.S135钻杆刺漏原因分析[J].2011,36(S1):173-177.

[5]赵金,杨碧玉,崔顺贤,等.某S135钻杆腐蚀穿孔失效分析[J].石油工业技术监督,2011,27(7):5-7.