A Miniaturized Node for Ultrasound Pressure Measuring outside Pipe*

SUN Lingyi,HU Changhua,CAI Wei,YANG Zhiyong

(1.National Key Discipline Laboratory of Armament Launch Theory and Technology,The Second Artillery Engineering University,Xi’an 710025,China; 2.The Second Artillery Military Representative Office in Factory 7103,Xi’an 710100,China)

A Miniaturized Node for Ultrasound Pressure Measuring outside Pipe*

SUN Lingyi1,2*,HU Changhua1,CAI Wei1,YANG Zhiyong1

(1.National Key Discipline Laboratory of Armament Launch Theory and Technology,The Second Artillery Engineering University,Xi’an 710025,China; 2.The Second Artillery Military Representative Office in Factory 7103,Xi’an 710100,China)

Pressure is one of the main parameters to reflect the state of the hydraulic system.It is necessary to monitor the pressure to ensure the hydraulic system working properly,however,traditional pressure measuring methods have limitations in application,such as inconvenient installation,wiring complex.A miniaturized node for ultrasound pressure measuring outside pipe is introduced,which can also send or receive data wirelessly.A novel fixture was designed to improve the stability of the echo signal.With low-power dissipation transmitter-receiver circuit supplied by batteries and high-speed data acquisition circuit based on super synchronous FIFO,the power consumption and volume of the node is greatly reduced.The test results show that the pressure node uses easily,wireless sending and receiving data is reliable,and the maximum measurement error is less than 8%.

ultrasound;pressure measuring outside pipe;miniaturization;node

液压系统依靠压力传递工作,压力直接反映液压系统的工作状态,其信号灵敏度高,液压系统常出现的泄漏、振动和噪声、气穴和气蚀、爬行、液压卡紧等故障都能反映在压力的信号特征上,因此监测液压系统压力是非常必要的。但传统的压力监测方法存在诸多不足与局限:监测参数的获取主要采用介入式测量方式,测量数据的传输多采用有线方式。使用时,需要对液压系统进行拆解以便完成传感设备的安装,并通过布设测试电缆来发送监测参数的测量数据,存在安装不便、布线复杂等缺点[1]。

超声波管外压力测量凭借其非介入式测量、不破坏流体流场、没有机械惯性,同时具有瞬态响应快、动态测量能力强、安装使用方便等优点,使它在工程液压机械状态监测、故障诊断等多方面应用前景广阔;而无线传感器网络监测系统利用小型传感器获取监测参数、通过无线网络传输信息[2],具有监测精度高、布线成本低、可远程监控、便于携带与安装方便等优点。因此,本文结合超声波非介入测量方法和无线传感器网络技术,设计出一种具有无线收发功能的小型化超声波管外测压节点,实现对液压系统压力的非介入监测和信息的无线传输,并在液压试验台上进行了试验。

1 管外测压原理与系统结构

1.1 测压原理

由于液体介质没有剪切弹性,只能传播纵波,因此,液压系统管外测压采用纵波直探头,其工作原理如图1所示。垂直安装在管路外壁的探头发射超声波,超声波经耦合层进入上管壁后,一部分从界面2反射回上管壁,另外一部分经界面2透射到油液中继续向下传播。到达界面3时,部分超声波透射进入下管壁,该部分信号能量很弱,可以忽略;其余超声波从界面3反射回来,在油液中向上传播至界面2,经界面2透射并穿透上管壁后被探头接收,该部分为承载油液压力变化信息所需的回波信号。

图1 超声波管外测压系统结构图

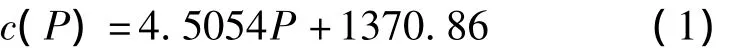

由于液压油按照声学特性属于Kneser液体,根据Kneser液体声学特性:在一定温度下,液压油中压力p和声速c呈线性函数关系[3]。因此,在温度为18℃左右的环境下对某型号液压油进行压力—声速试验,通过对试验数据的回归分析,得到该型号液压油的压力—声速模型[4]:

式中,P为液压油压力,单位为MPa;c(P)为18℃油液中超声波的传播速度,单位为m/s。

设管路内径为d,壁厚为l,则超声回波传播的总声程为2d+2l,总声时为t;在管壁中的声程为2l,传播的声时为ts,初始压力下油液中声速为c0,声波在管路内部传播声时为t0,可得超声波传播时间变化量:

即

代入式(1),得到某型号液压油的管路压力与超声波传播时间变化量之间的关系模型:

由上可知,测得压力变化前后的超声传播时间变化量,即可计算出管路的压力;并且该模型消除了管壁等因素的影响,可有效提高超声波管外测压设备的智能化水平,在实际应用中具有一定的优势。

对传播时间变化量的测量实质上是对两个超声波脉冲信号传播时间的延迟估计。文中提出基于经验模态分解的互相关时延估计方法来计算超声波传播时间的变化量。首先利用经验模态分解EMD(Empirical Mode Decomposition)对超声波管外测压回波信号进行去噪,通过提取各本征模态函数IMF(Intrinsic Mode Function)的能量并计算各IMF与原信号的相关系数,利用反映信号主要特征的IMF分量对信号进行重构,然后使用互相关函数法得到两个信号的时间延迟[5]。实验结果表明该方法能够有效地去除噪声,提高超声回波信号的信噪比,降低了时延估计误差。

1.2 系统结构

系统结构图1所示,超声波管外测压节点以微控制器MSP430F1611[6]为核心,采用电池供电的低功耗发射接收电路,无需高压供电,减小了超声波管外测压节点的体积,便于安装和使用,消除了安全隐患;使用新型探头夹具增加了探头装夹和回波信号的稳定性;高速采集电路采用基于高速A/D、中速微控制器(MCU)和超同步FIFO(First-In-First-Out)的方案,满足了超声波管外测压节点的小体积和低功耗要求;通过低功耗无线收发电路完成测压节点与上位主机的无线数据传输。

节点开始工作后,首先通过上位主机输入管路的内外径、油液声速等参数,并通过无线微网发送到测压节点,然后由微控制器产生一脉冲信号激励发射电路,发射电路产生高压脉冲信号激励探头,探头发出的超声波信号穿透油路管壁和液压油,经过多次反射和透射,最后携带液压油压力信息的回波信号进入接收电路;回波信号经过接收电路初级处理,通过高速采集电路转换为数字信号;转换后的回波数字信号可以直接通过无线微网发送到上位主机,或利用内嵌的算法进行压力计算,然后将压力值发送到上位主机。

2 超声波管外测压节点设计

超声波管外测压节点主要由超声波发射接收模块、高速数据采集模块、微处理器模块、无线收发模块和能量供应模块五部分组成。在整个节点设计中,有3个部分尤为重要:超声波探头的稳定可靠安装、采用电池供电的低功耗超声波发射接收电路设计和基于超同步FIFO的高速采集电路设计。

2.1 新型探头夹具

利用纵波直探头对液压系统管路进行压力测量时,由于管路内外表面均为柱面,且超声波探头与管路外壁为线接触,如探头装夹不当,折射角很容易发生变化,从而影响超声波的透射方向和反射方向,进而影响回波的接收。为了解决探头的固定安装问题,提高系统测量精度和测量稳定性,文中设计了一种新型探头夹具,夹具由底座、探头两部分组成:底座为有机玻璃或铝合金材质,上有一与管壁外径相配合的U型槽,U型槽两侧中心各有一带螺纹的螺孔,用来固定探头;底座中心由上而下贯通一圆孔,用于安装探头[7]。如图2所示,探头涂好耦合剂后,沿夹具上与探头配合的圆孔装入夹具。R为待测液压管路半径,U型槽保证夹具在管路轴线方向上自动对中,紧固螺栓用于牢固装夹探头。

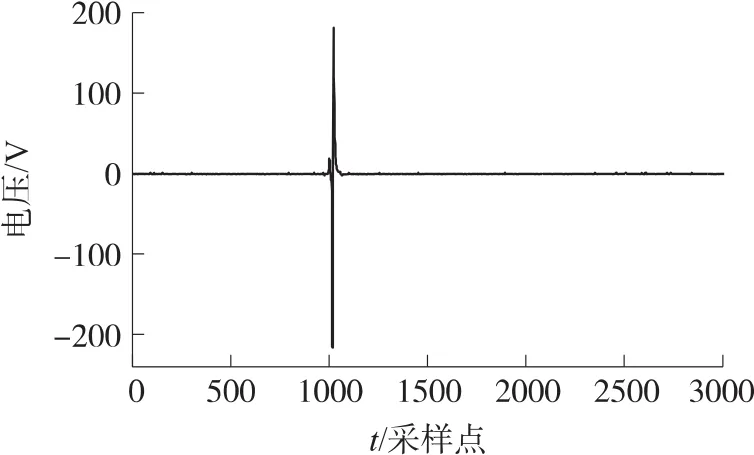

图3为使用夹具前后接收到的回波信号,通过图中回波信号的对比,可以看出使用夹具后回波信号的稳定性得到增强,噪声水平相对降低,利于实际使用。

图2 液压系统管路压力测量探头装夹示意图

图3 夹具使用前后回波信号对比图

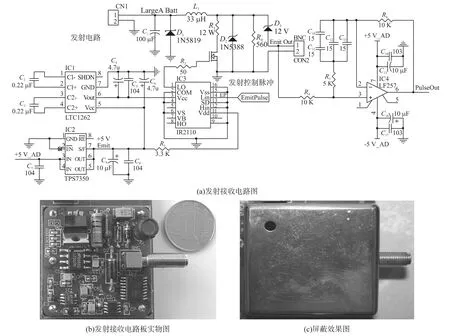

2.2 低功耗超声波发射接收电路设计

对电池供电的超声波管外测压节点而言,对功耗有着严格的要求。常见的超声波管外测压方案采用数百伏特的高电压脉冲发生器激励超声探头,大都需要用市电作为供电电源,体积大、安全性差。本文设计了一种新型发射电路,采用低汲源电阻(RDS=0.48 Ω)和具有极高速电压变化梯度(dv/dt=4.0 V/ns)的场效应管作为快速电子开关,通过高压悬浮隔离和闩锁抗干扰芯片将低压输入通路和高压输出通路有效隔离,通过高速关断已储能的电感,利用瞬时放电过程中产生脉冲高电流的原理对超声波探头进行激励。可通过调整电感参数以及控制信号的频率,以达到探头的共振频率。该电路无需高压供电,可以采用小型锂电池长时间供电工作,既减小了超声波管外测压节点的体积,也消除了安全隐患,便于安装和使用。

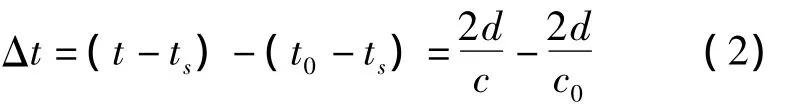

图4所示为新型发射电路的空载发射脉冲,由图可见,发射脉冲幅值高,脉宽窄,没有余振,是理想的超声激励脉冲信号。为了提高可靠性,设计了专用的隔离限幅电路和电压跟随电路以避免接收端受到发射电路高压高频脉冲的干扰[8]。

图4 空载发射脉冲

超声波发射电路利用低压直流电源产生高压激发脉冲,不仅可以提高检测信号的抗干扰能力,还可以使得发射电路的体积减小,利于超声波检测系统的小型化;接收电路采用高阻抗运放LF257,实现超声波接收电路与换能器高输出阻抗之间的良好匹配。为了提高装置的电磁兼容性,将发射接收电路进行了整体屏蔽。图5所示为发射接收电路及电路板实物。

2.3 基于超同步FIFO的高速采集电路设计

超声波探头是超声波管外测压节点的传感器端,其选取合适与否决定了超声波管外测压节点的整体工作性能。文中结合实际应用,用试探法来确定选用5 MHz基频的超声波发射接收一体化探头。为了实现对回波信号的准确探测,采样频率应大于8倍基频,装置采用了60 MHz的采样速率。

图5 低功耗超声波发射接收电路与实物

由于A/D采样速率很高,而微控制器的读写速度和缓存有限,因此文中提出了一种基于高速A/D、中速微控制器(MCU)和超同步FIFO(First-In-First-Out)的高速采样与处理方案。该方案最大的特点是采用单一的超低功耗微控制器作为主控芯片,结合灵活的电源管理功能和多模式功率控制机制可以使测压节点的功耗降至极低,满足电池供电条件下节点长时间工作的需要。FIFO芯片具有读写时钟完全独立的特性,使FIFO能在高速A/D和中速MCU之间搭建一个完美的桥梁,同时其具有丰富的控制管脚能与A/D芯片协调工作,使A/D采样的输出数据无需MCU控制就能直接按要求存入到FIFO中,此时MCU仅需完成事件探测与存储启动即可。一旦数据存储完毕,MCU可以关闭功耗较大的A/D而独自读取FIFO中的数据,并进行后续的计算与传输,这样可以进一步降低功耗。

采用上述设计的超声波管外测压节点具有功耗低、体积小等特点,实测结果显示该节点能够在4.2 V/2 Ah锂电池供电条件下连续可靠工作20 h以上。整个超声波管外测压节点的电路原理如图6所示,小型化超声波管外测压节点实物如图7所示。

3 试验验证

为检验超声波管外测压节点无线传输的可靠性和压力测量的精度,利用实验室的GYZT-2试验台进行试验[9]。GYZT-2试验台油液为前述液压油,在试验台上连接测试管路,测试管路规格:外径28 mm,壁厚3 mm,内径22 mm。对测试管路加压时,超声波探头检测回波信号产生的变化,超声波管外测压节点将实时采集的超声波一次回波信号通过无线微网发送到上位主机,或利用内嵌的算法进行压力计算。

试验设定以2 MPa为分步单位进行加压,升压至20 MPa后,再逐次降压至0 MPa。试验时,各级压力均采集30组数据。某级压力下,在上位主机上重现的30组回波信号如图8所示,纵坐标1~30为各组信号编号,0处为均值信号。可见各组测量曲线保持了良好的一致性,也验证了测压节点无线收发数据的可靠性。

随后,设定超声波管外测压节点利用内嵌算法直接进行计算。节点依据前述测压模型和互相关时延计算方法进行压力计算,然后将压力值发送到上位主机,得到不同压力条件下的测量结果如表1所示,绘制曲线如图9所示。

图6 超声波管外测压节点电路原理图

表1 超声波管外测压节点压力测量结果

图7 小型化超声波管外测压节点

图830 组测试信号曲线与均值曲线对比(一次回波)

图9 不同压力条件下节点测量值与标准示值的对比曲线

在整个测量范围内,最大误差不超过0.75 MPa。在6 MPa~20 MPa典型压力范围内,相对误差不超过8%。从理论上说,压力测量精度越高,在液压系统检测诊断中对故障的定性与定位就越准确,但是考虑测量的实际情况,在大多数情况下,精度只要小于30%就可以进行故障定位和故障模式的诊断[12]。因此,文中设计的测压节点能够满足装备检测诊断的要求。

4 结论

本文提出的具有无线收发功能的小型化超声波管外测压节点,通过新型超声波探头夹具、采用电池供电的超声波发射接收电路和基于超同步FIFO的高速采集电路的设计,达到了体积小、功耗低、使用方便的设计目标。试验结果表明:该测压节点无线收发数据可靠,最大测量误差不超过8%,实现了液压系统管外非介入压力测量。

[1]Sun Lingyi,Cai Wei,Hu Changhua,et al.Design of Wireless Sensor Networks Nodes for Hydraulic System Pressure Monitoring[J].WIT Transactions on Information and Communication Technologies,2013,46:1365-1372.

[2]孙利民,李建中,陈渝,等.无线传感器网络[M].北京:清华大学出版社,2005:3-5,13.

[3]马大猷.声学手册[M].北京:科技出版社,1983.

[4]刘俊.液压系统压力超声测量研究[D].西安:第二炮兵工程学院,2008.

[5]孙凌逸,黄先祥,蔡伟,等.基于经验模态分解的超声波管外测压信号去噪[J].声学技术,2011,30(5):427-431.

[6]沈建华,杨艳琴,翟骁曙.MSP430系列16位超低功耗单片机原理与应用[M].北京:清华大学出版社,2006:24-29.

[7]蔡伟,高钦和,黄先祥,等.一种超声波小管径管外反射式测压换能器夹具[P].中国专利:201120154646.7,2011-05-16.

[8]孙凌逸,高钦和,蔡伟,等.低压电源驱动的超声波发射接收电路设计[J].仪表技术与传感器,2010(10):77-79.

[9]孙凌逸.大型装备液压系统压力监测关键技术研究[D].西安:第二炮兵工程学院,2011.

[10]李安.基于硅压阻式压力传感器的TPMS无线传感器节点设计[J].传感技术学报,2011,24(2):220-226.

[11]冷毅,李青侠,刘胜,等.基于无线传感器和CAN总线的直接式轮胎压力监测系统[J].仪器仪表学报,2008,29(4):711-717.

[12]安骥.非插入式液压系统管路压力与流量测量技术研究[D].大连:大连海事大学,2010.

孙凌逸(1979-),男,第二炮兵驻7103厂军事代表室,工程师,现为第二炮兵工程大学“控制科学与工程”流动站博士后,主要研究方向为智能检测、故障诊断及无线传感器网络,sunlyi79@ 163.com;

胡昌华(1966-),男,第二炮兵工程大学,教授,博士生导师,主要研究方向为控制系统自动检测与故障诊断、容错控制与可靠性工程,hch6603@263.net;

蔡伟(1974-),男,第二炮兵工程大学,教授,主要研究方向为智能检测、系统仿真及无线传感器网络,clwn@ 163.com;

杨志勇(1983-),男,第二炮兵工程大学,讲师,博士,主要研究方向为导弹武器发射系统仿真与自动检测,yangzhiyong121@126.com。

一种小型化超声波管外测压节点设计*

孙凌逸1,2*,胡昌华1,蔡伟1,杨志勇1

(1.第二炮兵工程大学兵器发射理论与技术国家重点学科实验室,西安710025;2.第二炮兵驻7103厂军事代表室,西安710100)

压力是反映液压系统工作状态的重要参数,针对传统压力监测方法存在的安装不便、布线复杂等缺点,设计了一种具有无线收发功能的超声波管外测压节点。该节点使用一种新型探头夹具提高了回波信号的稳定性;采用电池供电的低功耗发射接收电路和基于超同步FIFO的高速采集电路,使得节点功耗大幅降低,同时也减小了体积。试验结果表明:该测压节点使用方便,无线收发数据可靠,最大测量误差不超过8%,实现了液压系统的非介入压力测量。

超声波;管外测压;小型化;节点

TP212

A

1004-1699(2014)04-0477-07

2014-01-08修改日期:2014-03-12

C:7230S;7320V

10.3969/j.issn.1004-1699.2014.04.011

项目来源:军事单位资助项目

- 传感技术学报的其它文章

- Design a Composite Bio-Signal Monitoring System Based on SOPC*

- A Method of the CMUT Array Design and Imaging Simulation Based on MATLAB*

- Preparation of AChE/IL-GR/CHI/GCE Enzyme Electrode and Its Application for Chlorpyrifos Pesticide*

- Preparation and Application of Sensitive Enzymeless Sensor for Hydrogen Peroxide Based on Prussian Blue/PDDA-Graphene Modified Electrode*

- An Improved Routing Algorithm Based on SPIN for WSN in Straight Narrow Tunnel

- Research on Acoustic Localization Technology for PIG*