基于锅炉出口蒸汽压力的生物质气化热能转换一体化系统的自适应智能控制*

杜海江,徐冰燕,李宗楠,刘光华,李崇实,董燕萍

(1. 中科院广州电子技术有限公司,广州 510070;2. 中国科学院广州能源研究所,广州 510640;3. 东莞市百大新能源股份有限公司,东莞 523808)

基于锅炉出口蒸汽压力的生物质气化热能转换一体化系统的自适应智能控制*

杜海江1†,徐冰燕2,李宗楠2,刘光华3,李崇实3,董燕萍3

(1. 中科院广州电子技术有限公司,广州 510070;2. 中国科学院广州能源研究所,广州 510640;3. 东莞市百大新能源股份有限公司,东莞 523808)

本文描述了一个以上吸式生物质气化炉、生物质气燃烧器及蒸汽锅炉组成的一体化生物质能热转换系统的自适应智能控制方法。系统以PLC为工具,以锅炉出口蒸汽压力为控制参数,根据锅炉出口蒸汽压力的变化,自动调节气化炉的供料量与产气量,并随之调节燃烧器的空气供应量,最终实现随蒸汽压力的改变而自动调节锅炉供热量的目标。以生物质气化为基础的一体化供热及自适应智能控制系统已经在工业应用中得到可靠验证。

锅炉出口蒸汽压力;生物质气化;自适应智能控制;一体化控制

0 引 言

利用可再生能源建立持续运行的能源系统,对促进国民经济发展和环境保护具有重大意义。近年来利用生物质能的上吸式气化炉、下吸式气化炉及循环流化床气化炉在发电、农村供热及烘干等应用方面都得到了快速发展[1,2],而且在生物质气化的机理、过程、影响因素等方面的理论研究取得了大量成果[3,4],对气化炉本体结构与性能的研究也取得了重大进步并积累了丰富经验[5,6]。但是针对气化过程的自动控制的研究较少,尤其是面向工业应用的自动控制方面的研究更少,有些研究尚处于实验室仿真分析阶段,较难付诸实际应用[7,8]。我国生物质能利用与在此方面技术先进的国家相比,最大的差距在于自动控制技术的应用。本文对固定床上吸式生物质气化炉与蒸汽锅炉组成的热能转换一体化系统的控制过程进行研究,探讨基于锅炉出口蒸汽压力的气化炉供料、气化炉鼓风、锅炉负压燃烧、以及锅炉燃烧器的自动控制方法,并在实际应用中得到可靠的验证。

1 生物质气化热能转换一体化系统结构及控制内容

生物质气化热能转换一体化系统由三部分组成:气化炉、燃烧器、锅炉,系统结构如图1。以家具厂废弃木材边角料为主的生物质在气化炉中高温缺氧状态下裂解、氧化还原,生成CO、H2、CH4等小分子量可燃性气体,在气化过程中需要加入空气等气化剂。生物质气经管道输送到生物质气燃烧器与空气混合并在锅炉炉膛中燃烧,锅炉吸收热量产生高温蒸汽,蒸汽经管网输送给用汽企业。生物质燃气可以代替柴油为锅炉提供廉价的能源,可以代替煤等为锅炉提供清洁环保的能源。热能转换系统的控制包括气化炉的控制、燃烧器的控制、锅炉的控制,但通常情况下这三部分均由不同厂家生产并配有各自的控制器,因此在进行锅炉生物质能源改造时,给用户的操作带来不便,并在用户要求的不同蒸汽压力下难以取得最佳的气化效率,造成能源浪费。

图1 生物质热能转换一体化系统Fig. 1 Integrated system of biomass energy thermal conversion

生物质气化炉、燃烧器及锅炉一体化控制是为了获得最佳的气化效率,便于用户安全操作和使用,这三部分的控制内容如下。

气化炉:点火启动/关火停炉,上料料斗运行控制,料位检测,顶盖开合控制,原料进口二次闸阀开闭控制,除灰控制,鼓风机风量控制,以及气化炉干燥区、热解区、燃烧区的温度、压力检测。

燃烧器:前后吹扫控制,点火控制,稳燃控制,熄火保护控制,助燃配风控制,以及火焰检测。

锅炉:蒸汽供给控制,引风与负压控制,水位检测与补水控制,蒸汽压力检测,尾气温度与含氧量检测。

气化炉上料过程的料斗、原料进口二次闸阀的控制,可通过定位传感器、PLC及中间继电器较容易实现,本文将不详细讨论。本文着重讨论在给定锅炉蒸汽压力需求值情形下气化炉的气化过程控制、生物质燃气燃烧器的控制、锅炉负压控制以及系统运行的安全监控,这是生物质气化工业应用的控制重点。

热能转换系统的锅炉主要是针对应用于纺织厂、材料加工、食品加工、环保行业的2 T/h ~ 6 T/h的锅炉,生物质以家具厂剩余废木料为主,其形状不规则无法用螺旋输送方式连续供料,因此采用了料斗方式间歇供料。

2 基于锅炉出口蒸汽压力的气化强度控制依据

2.1 锅炉出口蒸汽压力的影响因素

在锅炉内水位一定的前提下,锅炉出口蒸汽压力的变化既与炉膛的燃料供给量有关,又与输出的蒸汽流量有关。燃料的供给决定于气化炉的气化反应及燃气输出,蒸汽输出流量取决于用户的负荷需求。输出流量调节阀开度一定时,燃气供给量增加,则出口蒸汽压力随之增加,蒸汽流速也将增加;如果燃气供给一定,而调节阀开度加大时,输出蒸汽流量立即增大,而压力随之下降。因此,基于蒸汽压力的气化炉控制必须考虑蒸汽输出流量的扰动因素,且在蒸汽输出调节阀变化时,变更相应的控制规则。

2.2 锅炉出口蒸汽压力与燃料供给的关系

在稳定工况下,通过公式(1)可计算出锅炉每小时所需要的燃料供热量Q,

其中,Q1为每小时输出蒸汽的热量,根据锅炉输出蒸汽的压力,通过查水蒸气焓熵图表,确定该参数下蒸汽的焓值,结合每小时锅炉的产汽量即得到Q1;Q2为每小时补给水所含的热量,根据锅炉补给水的热容值、温度及每小时的补水量可计算得Q2;η为锅炉的热效率。针对固定床上吸式生物质气化炉的运行经验数据,1 kg木料需要1 m3的助燃空气,气化后可得到2 m3的生物质燃气,以空气为气化剂的木质生物质燃气的热值在5 MJ/Nm3~ 6 MJ/Nm3之间,因此可以计算需要的生物质燃气量。

2.3 气化炉鼓风量与产生可燃气的关系

尽管固定床气化反应的中间过程相当复杂,但最终产物是较为简单的气体混合物,供给气化炉鼓风量的多少,与气化炉燃气产量有直接关系。当生物质原料加入量一定时,空气流量增加,则氧化反应温度升高,有利于气化反应进行,因而使可燃气体含量增加,并在空气流量达到一定值时,可燃气体组分达到最大值;但当空气流量继续增加时,由于燃气中的CO2与N2含量的增加,可燃气体的含量随之下降[4]。

锅炉输出蒸汽调节阀开度一定时,出口蒸汽压力与气化炉的气化鼓风量之间存在对应关系。气化炉与锅炉燃烧供热系统的自适应控制模型基本原理是:根据用户要求确定蒸汽输出的压力,为保持该压力恒定,当压力有增大趋势时,减少气化炉的气化鼓风量;当蒸汽压力有下降趋势时,增大气化炉的气化鼓风量;因用户耗热量突然减少而使输出蒸汽流量降低时,蒸汽压力急剧增大,锅炉需要的燃气量必须即刻减少,此时调节设于燃气管道上的排空阀的开度可以达到目的。锅炉燃烧器的助燃配风与生物质燃气量或气化炉鼓风量应保持一定比例关系,由锅炉设计的过量空气系数决定,其最佳值与锅炉排放尾气的含氧量有关。

为防止锅炉燃烧时炉膛火焰及烟尘外溢,要求炉膛保持一定的负压,这对锅炉燃烧工况及锅炉安全都最为有利。锅炉的负压是由控制锅炉引风量决定的,引风量增大则负压增大,引风量减少则负压减少,因此为使炉膛保持一定的负压,引风量与气化炉鼓风、燃烧器助燃配风应有一定的差值。

根据锅炉出口蒸汽压力,针对燃油或燃煤锅炉的自动控制已有较多研究及应用[9,10],但尚未发现综合气化炉、锅炉燃烧器及锅炉的一体化控制方法。本文首先确定系统不同工况的初始参数,再利用自适应智能控制方法,以PLC为工具,解决基于锅炉出口蒸汽压力的一体化自动控制问题。

3 一体化控制结构与设计

生物质气化、燃烧供热系统包括气化炉、燃烧器及锅炉,为达到最佳的蒸汽输出与气化强度之间的关系,依靠上述三个部分原有控制器的分离控制难以达到目的,因此在利用生物质气作为燃料进行锅炉改造时有必要采用一体化的控制方式。

一体化控制时需考虑如下基本要求:

(1)锅炉的控制要求。输出的蒸汽量需适应负荷的变化,对2 T/h锅炉来说,负荷变动范围为0 T/h ~2 T/h;输出蒸汽压力设定值范围,通常为0 MPa ~ 1.2 MPa,对应的蒸汽温度为7℃ ~ 188℃;输出的蒸汽压力允许偏差范围1% ~ 3%;炉膛负压保持在负压0.5 kPa左右。

(2)气化炉的控制要求。对2 T/h锅炉来说,保持气化炉每小时加料量300 kg及鼓风量300 m3左右;气化炉内压力及燃气的输出压力保持在正压0.5 kPa左右;气化炉内生物质料层高度不能低于最大料层高度的80%;气化过程中燃烧层温度保持在900℃ ~ 1100℃;以料斗方式非连续供料的固定床上吸式气化炉每次加料时鼓风量降到最低,以防止烟气外溢。

气化炉生物质料供给由料斗方式间歇供料,并由料位检测传感器及料斗控制程序保证料层高度,因此在蒸汽压力控制程序中可以不考虑供料因素。锅炉的水位亦有水位检测传感器及水位控制程序保证水位高度,因此同理不考虑水位因素。

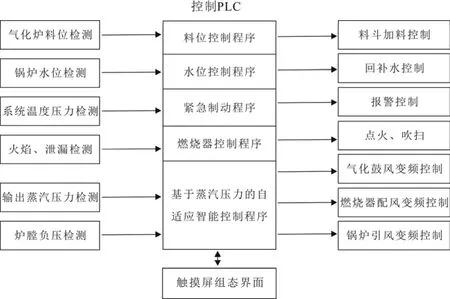

以PLC为核心设计的一体化控制原理结构如图2所示,控制核心采用三菱FX2n系列PLC,配合开关量输入和输出模块、模拟量AD和DA模块、触摸屏等构成控制系统。温度检测传感器为K型热电偶,燃气压力及炉膛负压检测传感器采用ND-8微压差传感器,蒸汽压力检测采用CJGP型(智能)压力变送器,风量调节采用变频器完成。

图2 一体化控制结构图Fig. 2 Structure diagram of integrated control

4 一体化系统主要控制程序

一体化控制包括气化炉料位检测及加料控制程序,锅炉水位检测及回补水控制程序,基于温度、压力的紧急制动程序,基于蒸汽压力的气化炉气化强度控制程序,锅炉炉膛负压控制程序,燃烧器的控制程序。

4.1 基于蒸汽压力的气化炉气化强度控制

在一定范围内供给气化炉的空气量的多少,与气化炉燃气产量有直接关系,据此设计如图3的控制原理图。

图3 蒸汽压力与气化强度控制原理图Fig. 3 Control principle diagram of steam pressure and gasification intensity

PLC控制系统主要由CPU模块、调节控制量输出的DA模块及反馈量输入的AD模块组成。蒸汽压力变送器输出的4 ~ 20 mA信号Pt输入A/D转换模块FX2N-4AD,该模块有四个12位分辨率、精度为+1%、转换速度为15 m/s通道的模拟量输入通道,转换后的蒸汽压力当前值数据存入PLC内部数据寄存器。PLC根据设定值Ps与当前值数据Pv计算出偏差Pe和偏差变化率Pec,按照自适应智能控制规则计算控制量Pm,经D/A转换模块FX2N-4DA变换成0 ~ 10 V的电压信号,送至气化炉鼓风控制变频器调节风机风量,控制可燃气输出与供给锅炉的热量,进而控制锅炉出口蒸汽压力。

4.1.1 自适应智能控制规则

FX2n系列PLC具有基于常规PID算法设计的PID指令,应用时的主要问题是参数整定,一旦整定计算好后,在整个控制过程中都是固定不变的,但在由气化炉-锅炉组成的热能转换系统中,系统具有大滞后、非线性、时变性等特点,生物质的含水量、成份很难一致,基于常规PID算法的控制较难获得最佳的效果,为此采用偏差区间分段式的自适应智能控制规则[11]。

定义变量:偏差Pe(t) =Ps - Pv(t),偏差变化率Pec(t) = Pe(t) - Pe(t - 1),最小和最大允许偏差Pe(min)和Pe(max),最大和控制调节量△Pm(max),最小控制调节量△Pm(min),采样时间间隔△t,采样次数N。

偏差趋势图如图4,图中根据测量值Pv与设定值Ps的偏离程度划分a、b、c、d、e、f六个区间,每个区间的控制调节量Pm各不相同。

图4 反馈偏差趋势图Fig. 4 Trend graph of feedback bias

智能PID控制规则如下:

若Pe(t) > Pe(max),处于区间e,说明偏差过大,则相应控制量应取最大,即Pm(t) = Pm(t - 1) -△Pm(max)。控制效果为蒸汽压力与设定值偏差较大时,气化炉鼓风调节取最大值,可燃气输出量随之调节,进一步调节到蒸汽输出压力。

同理,处于区间f时,控制量规则Pm(t) = Pm(t - 1) + △Pm(max)。

若 |Pe(t)| < Pe(min),处于a和b区,说明偏差在允许范围内,则相应控制量不变,保持当前值,即Pm(t) = Pm(t - 1)。控制效果为蒸汽压力与设定值偏差较小时,保持气化炉鼓风量不变,无需调节。

若Pe(min) < Pe(t) < Pe(max),处于c区,且Pec(t) <0,根据趋势图可知实际值正远离设定值,对应1段曲线,说明控制量明显偏小,应逐渐增加较大的控制量,尽快减小偏差。此时输出控制量规则采用Pm(t) = Pm(t - 1) – N×△Pm(min),N为进入该区时的采样次数。控制效果为蒸汽压力测量值正逐渐远离设定值增大时,则气化炉鼓风量逐渐减小,尽快减小偏差。

若Pe(min) < Pe(t) < Pe(max),处于c区,但Pec(t) > 0,根据趋势图可知实际值正接近设定值,对应2段曲线,此时应逐渐减小控制量,避免过冲。输出控制量规则采用Pm(t) = Pm(t - 1) – △Pm(min)。

若Pe(min) < Pe(t) < Pe(max),处于c区,但Pec(t) = 0,根据趋势图可知实际值偏离设定值并保持恒定,对应5段曲线。输出控制量规则采用Pm(t) = Pm(t - 1) – △Pm(min)。

同理,d区3段曲线时,输出控制量规则采用Pm(t) = Pm(t - 1) + △Pm(min)。

d区4段曲线时,输出控制量规则采用Pm(t) = Pm(t - 1) + N×△Pm(min),N为进入该区时的采样次数。

4.1.2 控制初始值的确定

根据2.2、2.3节的方法以及实际运行的经验数据,制定表1所示的锅炉蒸汽压力,分段运行初始值参考数据,在此参考值基础上配合自适应智能控制规则,可使锅炉蒸汽压力快速达到稳定状态。

表1 初始参数设定表Table 1 Initial parameter setting

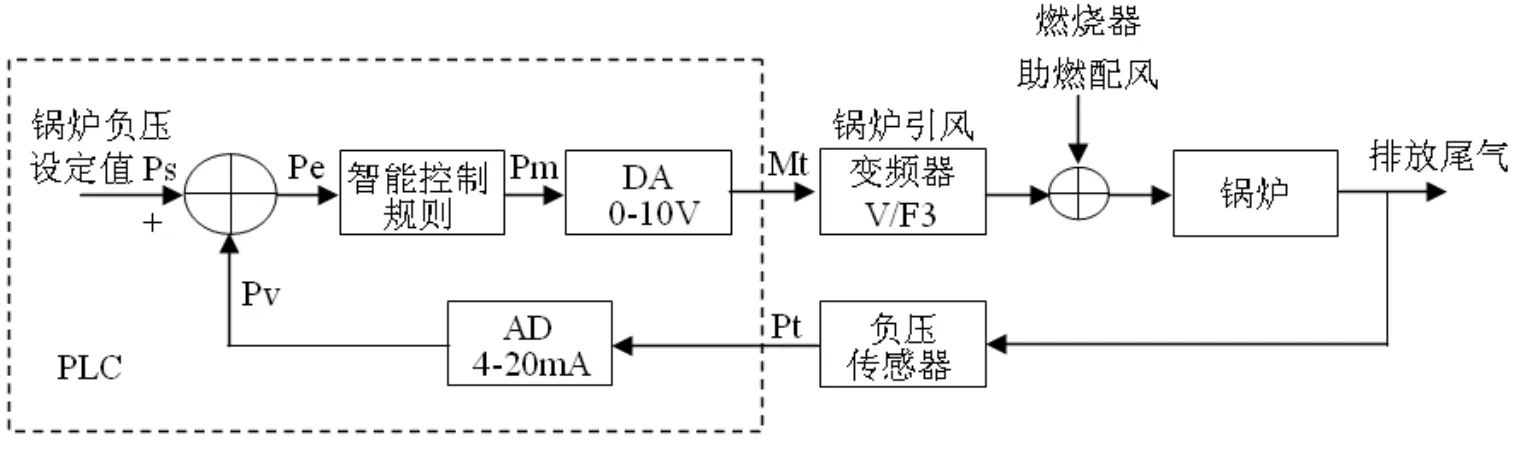

4.2 炉膛负压控制

炉膛负压控制主要通过调节锅炉引风机的引风量来实现。当生物质气和燃烧器助燃配风需要增加时,炉膛负压势必会向正压方向减小,为了保证负压,调节手段为增加引风量;当生物质气和燃烧器助燃配风需要减少时,炉膛负压势必会向负压方向增大,这时的调节手段为减少引风量。负压的控制参数需与气化炉鼓风、燃烧器配风相关联,初始控制参数包含在表1中。控制原理如图5所示,自适应智能控制规则与4.1.1节一致。

图5 锅炉负压控制原理图Fig. 5 Control principle diagram of boiler negative pressure

4.3 锅炉燃烧器的控制

生物质气为低热值并含有焦油的可燃气,因此本系统无法应用针对天然气或柴油设计的燃烧器,主要原因是点火困难。一体化系统中采用了特别设计的适应含焦油低热值燃气的燃烧器并辅助液化气点火。

控制过程如下:

(1)系统启动后,先检测燃气压力,然后启动燃烧器助燃风机,检测助燃风压力并吹扫炉膛,同时进行阀组检漏并进行阀位检测;

(2)前面过程全部通过后,到达设定时间便点燃液化气点火枪,点火成功后打开主燃气阀,点着火后,燃烧器进入正常工作状态;

(3)检测蒸汽压力,根据气化炉鼓风量的实时变化及时调节燃烧器助燃配风风量,使锅炉排放的含氧量处于合理状态;

(4)安全系统一直跟踪检测火焰信号、燃气压力、风压、锅炉安全运行信号,如中途意外熄火或者燃气压力不符合规定值时自动切断燃气供应,报警并加大锅炉引风及燃烧器助燃配风吹扫炉膛;

(5)在加料(待机)状态,气化炉鼓风量和燃烧器助燃配风在最低频率下运行,以保持火种不灭,必要时点燃液化气点火枪维持火种。

5 自适应智能控制效果及分析

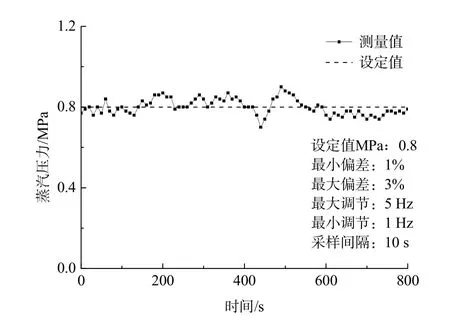

本文所述一体化控制方法已在东莞市百大新能源公司的2 T/h ~ 6 T/h的生物质气化集中供汽系统中成功运行,运行长期稳定可靠,出口蒸汽压力与流量满足用户要求。采用自适应智能控制规则,有效避免了生物质含水量、成份的变化对控制结果的影响。采用组态型记录仪记录到的蒸汽压力曲线如图6,图中蒸汽压力与设定值0.8 MPa的偏差小于允许的最大偏差3%,在450 s附近的较大波动是因添加生物质料时将气化炉鼓风降到最小所引起。

图6 蒸汽压力智能调节趋势图Fig. 6 Trend graph of steam pressure

6 结束语

固定床上吸式生物质气化炉对生物质原料的要求宽泛,因此家具企业的剩余废木料大部分均可直接投放,无需破碎烘干,降低了生物质利用的成本。由于“一体化”应用,气化炉与锅炉距离较近,在充分利用可燃气发热量的同时焦油成分亦可以直接在锅炉炉膛燃烧,因此含焦油及可燃气体热值的气化系统总热效率可达到90%以上。

本文所述控制方法,虽是针对料斗间歇供料方式的固定床上吸式生物质气化装置,但对连续供料方式或循环流化床气化装置亦有一定的参考意义。

[1] 王建安, 刘国顺. 生物质燃烧锅炉热水集中供热烤烟设备的研制及效果分析[J]. 中国烟草学报, 2012, 18(6): 32-37.

[2] 刘光华, 杜海江, 吴柏秋, 等. 一种应用于织物洗涤烘干中的生物质热风系统[P]. 中国专利: CN20132 0383221.2, 2013.

[3] 赵翠晶. 生物质在旋风式热解气化炉内流动特性数值模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2012. 17-69.

[4] 刘明. 生物质气化及其燃气燃烧实验研究与分析[D].天津: 天津大学, 2008. 21-23.

[5] 辛玲玲. 多功能生物质气化燃烧装置的研究[D]. 长春: 吉林大学, 2012. 43-61.

[6] 杜海江, 刘光华, 王新强, 等. 一种料斗防坠结构[P].中国专利: CN201210202911.3, 2014.

[7] 杨瑞星. 锅炉蒸汽压力模糊控制器的设计[J]. 锅炉制造, 2010, 220(2): 16-19.

[8] 郝万君, 胡林献, 柴庆宣, 等. 基于专家PID的锅炉蒸汽压力控制策略[J]. 控制工程, 2005, 12(5): 67-69

[9] 张海良. 锅炉主蒸汽压力控制[D]. 江苏: 江苏工业学院, 2008. 16-19.

[10] 邱国华, 高立生, 袁峰, 等. PLC在蒸汽锅炉自动控制中的应用[J]. 仪器仪表与传感器, 2009, 增刊: 395-398.

[11] 周梅芳, 金向平, 陈偕雄. 基于PLC的智能PID控制方法及其应用[J]. 化工自动化及仪表, 2003, 30(6): 46-48.

Intelligent Adaptive Control of the Integrated Biomass Gasification Energy Thermal Conversion System Based on the Steam Pressure of the Boiler

DU Hai-jiang1, XU Bing-yan2, LI Zong-nan2, LIU Guang-hua3, LI Chong-shi3, DONG Yan-ping3

(1. Chinese Academy of Sciences Guangzhou Electronic Technology Co., Ltd., Guangzhou 510070, China; 2. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China; 3. Dongguan Baida New Energy Shares Co., Ltd., Dongguan 523808, China)

This paper describes an intelligent adaptive control on an integrated biomass gasification energy thermal conversion system, which composed of updraft biomass gasifier, biomass gasified gas combustor and steam boiler. The controller takes PLC as a tool and output steam pressure of the boiler as control parameter. According to the variation of the output steam pressure of the boiler, the input biomass amount and the output gas produced by the gasifier are adjusted automatically. And the air supplied to the gas combustor is then adjusted as well. Therefore, the heat supplied to the boiler is adjusted finally. The intelligent adaptive control and the integrated biomass gasification energy thermal conversion system are verified in the industrial utilization.

steam pressure at boiler outlet; biomass gasification; intelligent adaptive control; integrated control

TK6;TP273+. 2

A

10.3969/j.issn.2095-560X.2014.02.004

杜海江(1964-),男,高级工程师,主要从事电子产品设计研发及工业自动化工程设计及应用工作。

2095-560X(2014)02-0104-07

2013-12-31

2014-04-18

2009年广东省中科院战略合作项目(2009B091300009);2011年广东省重大科技专项(2011A080803002);2012年广东省重大科技专项(2012A080103002)

† 通信作者:杜海江,E-mail:duhj88@163.com