某发射装置前盖板断裂故障分析及改进

, ,

(中国空空导弹研究院 河南 洛阳 471009)

某发射装置前盖板断裂故障分析及改进

赵春花,陈晖,冯斌

(中国空空导弹研究院 河南 洛阳 471009)

通过对某机载导弹发射装置前盖板断裂故障进行详细的分析,得出了故障的主要原因,同时提出了改进措施,并对改进措施进行了大量的试验验证,证明了改进措施的有效性。

发射装置;故障分析;有限元分析;塑性变形;疲劳断裂

0 引言

机载导弹发射装置主要是用于悬挂和发射空空导弹,其壳体主要是用来将发射装置固定在载机上,并用来安装和固定发射装置的各个零、部件。壳体上的前盖板是壳体安装开口处的盖板。它在发射装置空中挂飞状态只受气动力作用,不受其它外力。

根据用户反映,在例行检查时,某型机载导弹发射装置的前盖板在分别在飞行400h和50h后发生变形和断裂。排除人为因素,发生此故障的原因可能有两种,一是零件在挂飞状态下,其上下表面的气动压差较大,超过材料的屈服极限,发生塑性变形,长期积累产生变形和裂纹;二是零件在长期气动变动载荷作用下发生疲劳失效[1]。

1 故障分析

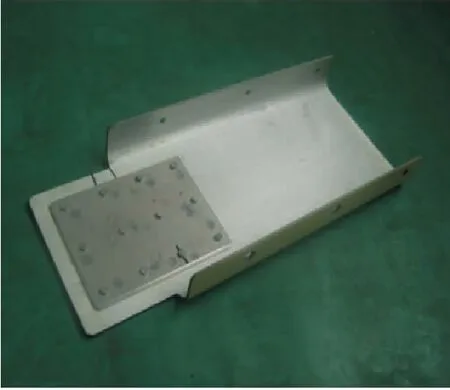

前盖板选用的材料是退火状态的5A06(LF6)2 mm厚的防锈铝板,其故障是倒角处有2条裂纹,均长约10mm,故障件如图1所示。

图1 故障件照片

1.1 故障件理化分析

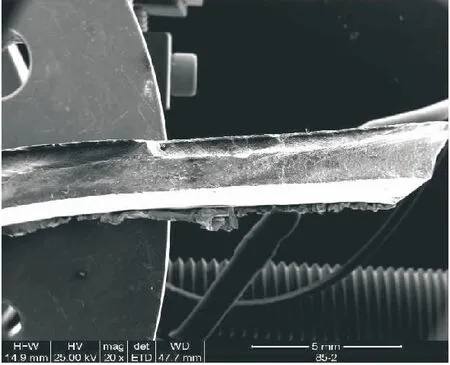

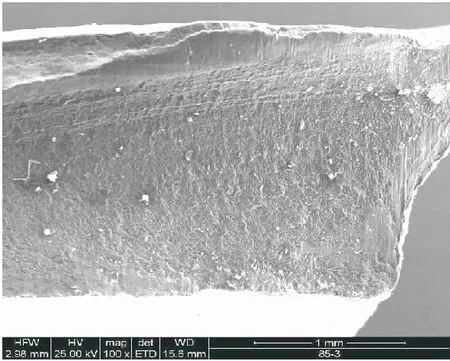

故障件有明显的宏观变形,开裂部位裂纹尖锐,从拐角位置开裂;通过扫描电镜对开裂部位端口进行观察,断口宏观形貌如图2所示,根据棱线判断,裂纹从前盖板伸出端内侧拐角位置起裂,向内逐步扩展。将断口放大后如图3所示,断口上有明显的

图2 断口宏观形貌

图3 断口上粗大的疲劳条带

疲劳条带,符合典型的疲劳断口形貌,断口呈现出两种明显的区域,一种为平滑的疲劳裂纹扩展区,另一种为瞬时断裂区。

1.2 有限元仿真分析

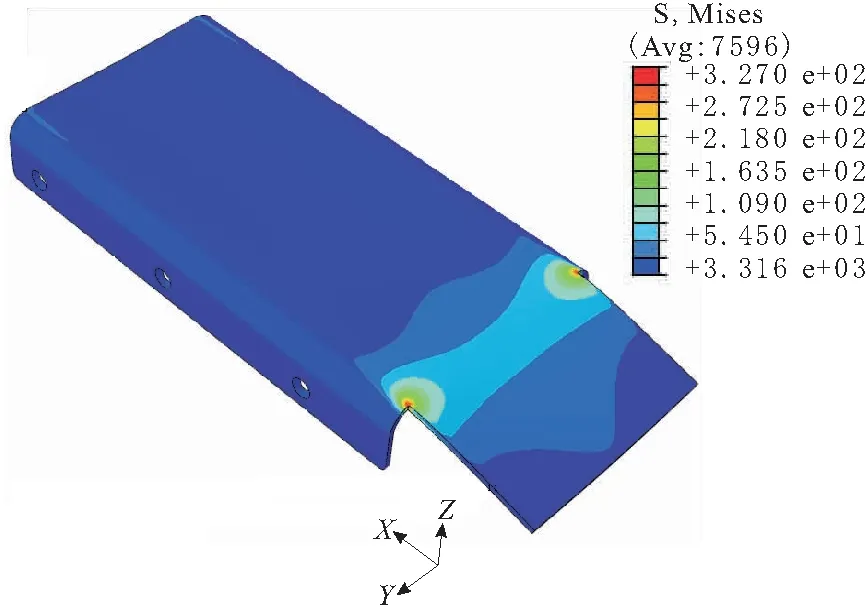

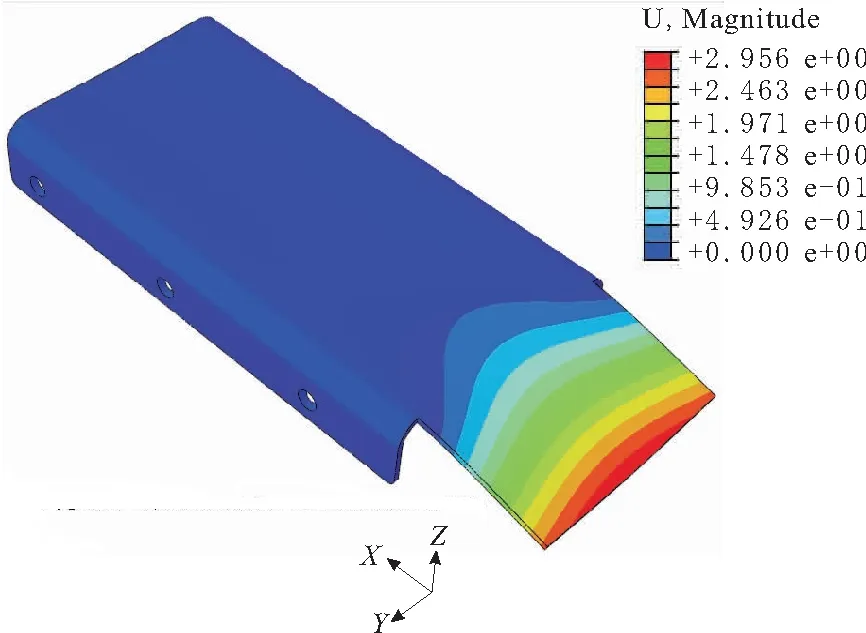

对故障件进行有限元分析,网格采用六面体一阶缩减单元(C3D8R),网格总数为124 320个,节点总数为157 715个,假设在前盖板舌头处作用分布压力为45 000Pa(前盖板舌头处的面积为0.055 m×0.088 m=0.004 84 m2,作用于盖板上的力就为45 000×0.004 84=217.8 N)。仿真结果如图4和图5所示。从图5应力云图中可以看出,在舌头与U形体连接处的两侧位置产生应力集中,其最大值为327 MPa,假设前盖板舌头处受此大小的力,理论上已经产生塑性变形;从图5位移云图可以看出,最大变形为2.96 mm。

图4 应力云图(5倍放大系数)

图5 位移云图(5倍放大系数)

1.3 原因分析

前盖板的安装结构如图6所示。产品出厂时,前盖板下表面平整无变形,装配过程中由于公差积累可能会出现前盖板下表面突出壳体下表面的情况,但不影响正常使用。另外,在弹射装置正常使用维护过程中,前盖板不承载。在空中挂飞时,前盖板承受振动载荷。研制阶段,前盖板已随发射装置作过耐久振动,设计满足要求。

图6 前盖板在壳体中的安装位置

从理化分析结果可以看出,故障件都存在较大的宏观塑性变形,前盖板伸出端向内弯曲。而对现场同样挂飞400多h的无故障的前盖板进行观察,其表面平整,无裂缝及任何变形。所以,可以确定故障件在使用过程中,受到了较大外力的作用。

另外,由于防锈铝本身强度并不是特别高,在受到较大外力的情况下,前盖板伸出端产生塑性变形,向内弯曲,其拐角处会产生附加应力。这样会大大降低结构的疲劳极限,在空中挂飞时,在不断的振动作用下,前盖板承受循环载荷,会导致其伸出端发生疲劳断裂[1]。

2 故障定位

2.1 疲劳失效

由于机载发射装置挂装位置流场非常复杂,而且前盖板舌头处是悬臂结构,载机在飞行过程中的不断的振动,长时间有可能使前盖板产生疲劳,发生变形。

2.2 前盖板与发射装置下表面存在高度差

变形的前盖板下表面都是略高出发射装置的下表面,在复杂的流场条件下,就有可能产生气动压差,作用于前盖板的舌头处。从强度计算分析可以看出,理论上如果载机在飞行中发射装置前盖板舌头处上下表面气压力差达到45 596 Pa以上,前盖板就有可能发生变形。

2.3 分析结论

前盖板在正常弹射使用的过程中不承受载荷,但是因为在装配过程中的公差积累实际导致了前盖板的下表面突出了整个壳体的下表面,这样在空中挂飞的情况下,前盖板和壳体之间就会产生气动压差。理论上如果它们之间的压差超过一定的值,前盖板就有可能产生塑性变形,随着塑性变形的不断积累逐渐产生裂纹,最终导致断裂。实际使用中,机身下方流场非常复杂,气动载荷虽然不一定是始终以这个压力差作用于前盖板,但是气动力的变化会引起前盖板舌头处的颤动,产生疲劳。

经过对故障件的观察分析,故障件由于在受到较大的外加作用力下使其发生塑性变形,伸出端向内弯曲,拐角处产生附加应力导致结构的抗疲劳性能大大降低,在空中挂飞时,在振动作用下,故障件承受循环载荷,在载荷的反复作用下,前盖板发生疲劳断裂。

3 改进措施

3.1 更换盖板材料

更换前盖板的材料,采用1Cr17Ni2,板厚2 mm。为减小应力集中,在应力集中处增加R2.5的圆角,其余尺寸与原铝板材料的零件尺寸一致,修改后前盖板如图7所示。

图7 修改后前盖板

用同样的边界条件和载荷,重新对修改后的前盖板进行有限元计算,仿真结果是前盖板舌头与U形体连接处的应力为295 MPa,应力数值明显减小,而且其σb为1 080MPa,安全系数达到了3.66;前盖板最大变形为1.12 mm,是铝的1/3左右。

3.2 增加加强板

在原有盖板的基础上,增加一个加强板。经发射装置装配尺寸协调,再考虑到加强程度的合理性,决定采取增加一块3 mm厚的2A12铝板,铝板通过3×4=12个GB/T954 Ф3X9的120°沉头铝制(LY10)铆钉铆接在前盖板上。修改后前盖板如图8所示。

图8 修改后前盖板

用同样的边界条件和载荷,重新对修改后的前盖板进行有限元计算,仿真结果是前盖板舌头与U形体连接处的应力为195 MPa,应力数值明显减小,安全系数达到了5.5;前盖板最大变形为0.6 mm,是铝的1/6左右。

4 试验验证

4.1 静力变形试验

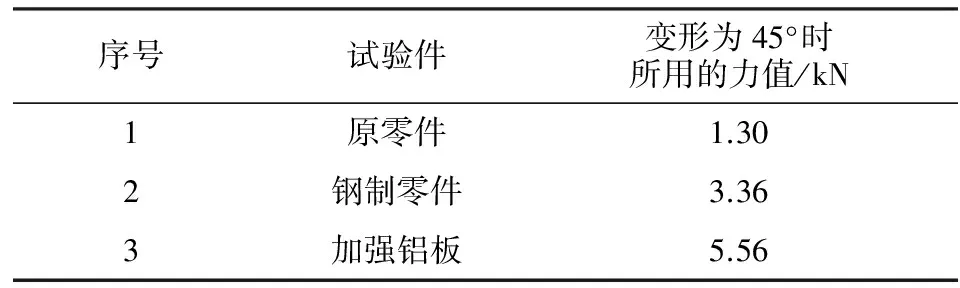

对原交付产品,钢制件及加强铝板件3个试验件分别进行静力变形试验,即将它们安装到试验工装上,用6个螺栓固定好,再将工装安装到试验机上,调整好工装安装位置后在加力点加力,逐步增加力值,在盖板变形增加至45°左右时停止加力,并记录测试结果。

3种不同状态试验件的受力情况对比如表1所示。

表1 3种不同状态试验件的受力情况对比

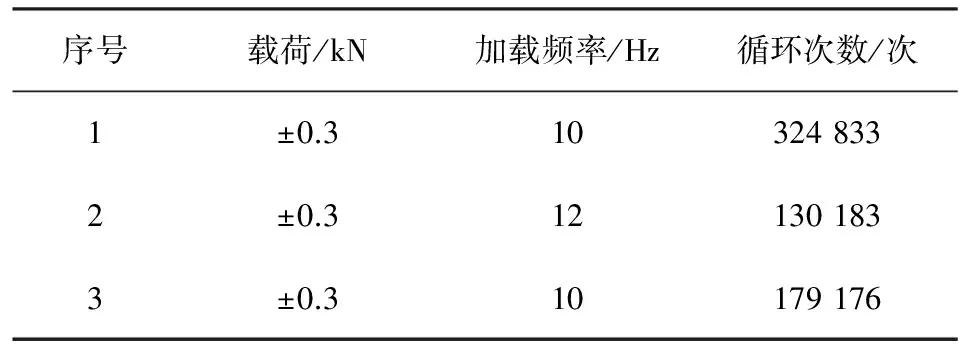

4.2 疲劳加载试验

基于金属构件疲劳断裂的原理对原交付产品和加强铝板件两种结构的前盖板进行等幅、等平均应力的疲劳试验。通过比较2种结构在等幅、等平均应力的循环载荷下,发生断裂的平均循环次数判断2种结构抗疲劳断裂的能力大小[2]。

试验采用分组试验法,同一种结构的试样分为一组,每组3个试样。试验方案基于原交付产品的试样静态试验结果。试验时控制原交付产品的试样疲劳循环次数。试验载荷的确定要求使第1件原交付产品试样的疲劳循环次数最好能控制在2×105~5×105次之间。第1件原交付产品试样疲劳断裂后记录试验载荷和循环次数。按此载荷对第2件试验进行相同的疲劳试验,以重复第1次试验得到的数据。同样重复进行第3次试验。

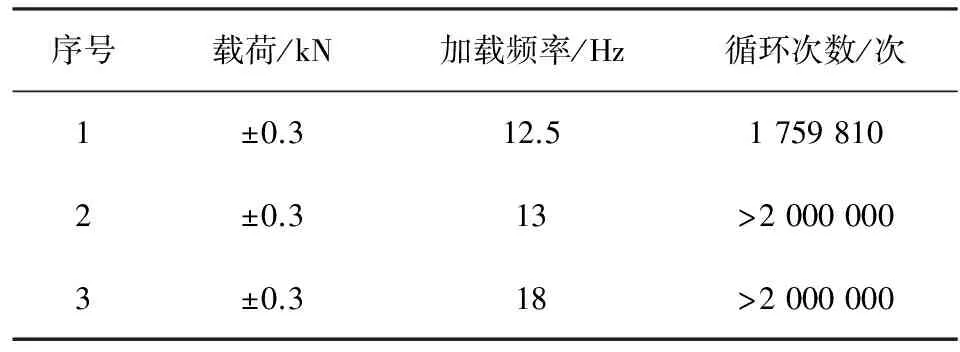

用以上载荷对采用加强板的第1件试样进行疲劳试验,如果循环次数在2×106次以内发生疲劳断裂,则记录试验载荷和循环次数;如果循环次数达到2×106次试样还未发生疲劳断裂,则停止该试样的疲劳试验。之后再以同样的载荷进行第2、第3件未采用加强板的试样的疲劳试验。原前盖板和加强前盖板的疲劳试验结果分别如表2、表3所示。

表2 原前盖板疲劳试验结果

表3 加强前盖板疲劳试验结果

对2组试验结果进行方差分析,得出加强前盖板疲劳寿命为未加强的原前盖板疲劳寿命的9.08倍,原盖板在飞行300~600h后发生疲劳裂纹,加强后的盖板疲劳寿命为2 724 h以上,满足发射装置全寿命要求。

5 结束语

机载发射装置挂装位置流场非常复杂,而且前盖板舌头处是悬臂结构,长时间有可能使前盖板产生疲劳,发生变形。所以,在零件的设计过程中应该考虑到这些问题,避免类似问题的发生。

[1] 徐灏.疲劳强度[M].北京:高等教育出版社,1988.

[2] 唐芳轩,张剑.泰山第二核电厂发电机转子引线垫条断裂故障分析[J].中国电力,2011,44(1):53-55.

Analysis of the Fracture Failure of the Front Cover Board

ZHAOChunhua,CHENHui,FENGBin

( China Air-to-Air Missile Academy,Luoyang 471009,China)

This article made a detailed analysis of the fracture failure of the front cover board on the launcher,found out reasons and proposed improvement measures,then done experiments proved that the improvement measures were effective.

launcher;fault analysis;finite element analysis;plastic deformation;fatigue break

2014-07-07

U463.212

A

1001-2257(2014)11-0068-04

赵春花(1985-),女,江苏盐城人,工程师,研究方向为弹射发射装置设计及仿真;陈晖(1977-),男,江苏泰州人,高级工程师,弹射发射装置设计及仿真。