基于单片机的啤酒灌装机控制系统设计

何 非,黄 川,张 敏,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

基于单片机的啤酒灌装机控制系统设计

何 非,黄 川,张 敏,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

提出了一种运用STC15F2K60S2系列单片机控制啤酒灌装机的方法,即结合啤酒灌装生产线的自动化控制流程,主要针对从抽真空到灌装吹气结束的每一步操作,对灌装过程中的真空阀、二氧化碳阀、酒液阀的开闭以及灌装时间、充气时间等进行了控制,实现了啤酒灌装机的快速、高精度自动灌装,为啤酒灌装机的控制提供了技术支持。

单片机;灌装机;STC15F2K60S2

中国连续多年保持世界第一大啤酒生产国称号,快速发展的啤酒消费业刺激着啤酒灌装设备产业的发展[1]。啤酒包装制造业在我国啤酒工业的促动下积极地吸收国外先进技术并通过不断地自主创新得以发展壮大[2]。啤酒灌装生产线也在啤酒业的发展下得到充分发展,国内啤酒灌装生产线虽然可以满足啤酒灌装功能,但是整线的自动化程度不高,随着灌装生产线向高能高效发展,啤酒产业对于啤酒包装生产线的要求也逐渐提高,不仅要保证瓶子的准确到位以及灌装动作的连贯、精确,而且要求在保证灌装准确性的前提下,满足高速、高效率灌装,因而对灌装机的控制部分提出了更高的要求。传统的灌装过程采用继电器控制,由于响应不够快并且容易出现故障,难以满足更高的要求。目前单片机因其具有集成度高、响应速度快、可控制性强、稳定安全、体积小、经济实惠等特点而被广泛应用于工业控制以及日常生活中,以实现实时控制和数据处理。因此,将单片机用于控制啤酒灌装机中的进瓶、抽气、灌装、出瓶以及碎瓶等方面的实时控制系统就成为啤酒制造业发展的必然趋势。

1 啤酒灌装生产线工作流程

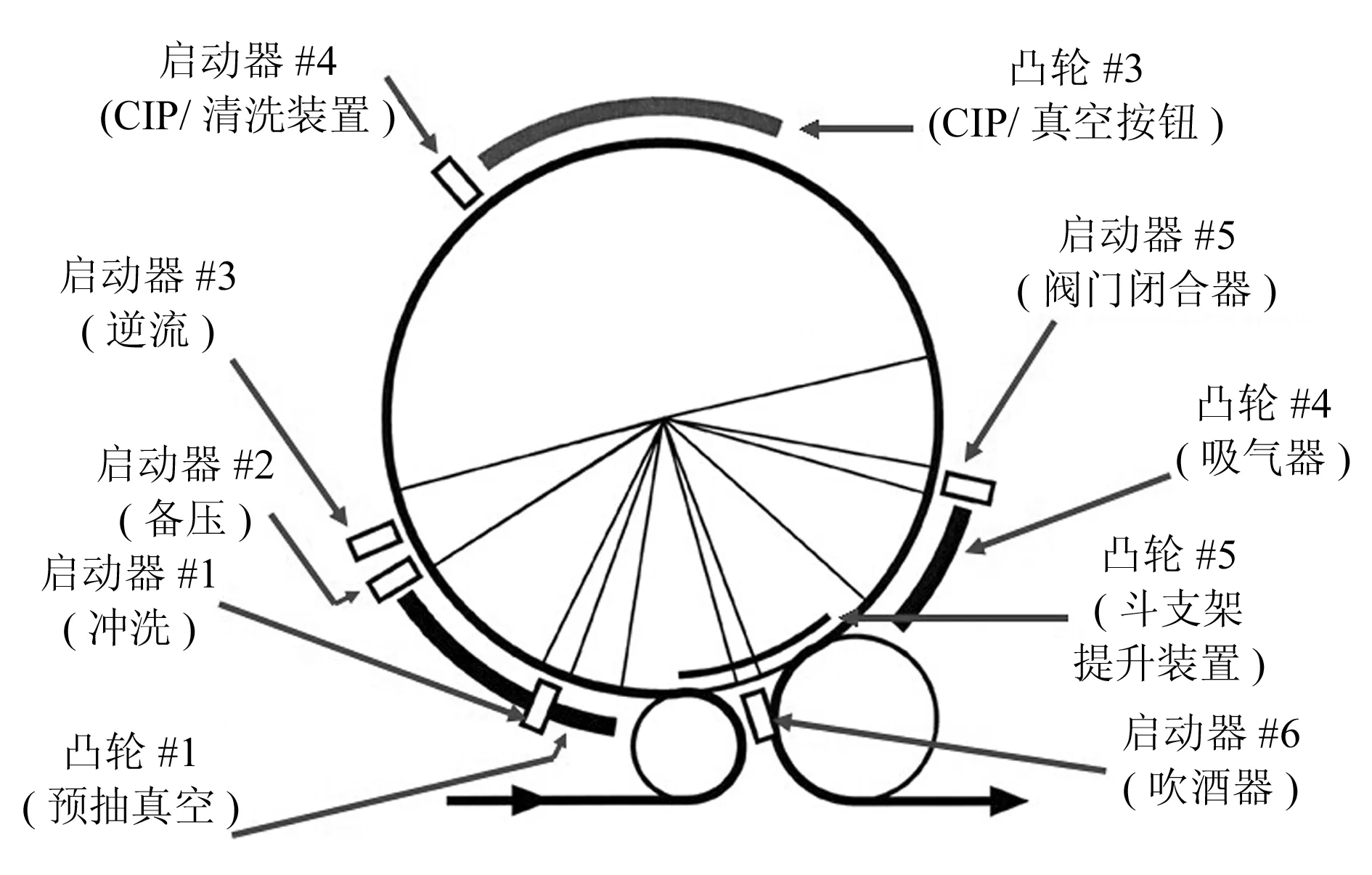

啤酒灌装生产线的生产流程:空瓶进入洗瓶机进行清理,清洗干净后经由传送带传送到螺杆分瓶装置中,将一批空啤酒瓶分成单个,接着单个的啤酒瓶在拨轮进瓶机构的作用下进入托瓶机构中,然后在气动升降装置中上升至灌装阀底部,此时通过各种凸轮以及执行机构控制抽真空过程、充二氧化碳过程、灌酒过程以及吸气、CIP清洗过程的启动与关闭,灌装结束后出瓶、压盖、贴标、装箱、堆垛。图1所示为啤酒灌装生产线中灌装机的局部,也是本文主要研究的对象。

图1 啤酒灌装机系统图

啤酒灌装生产线中需要进行检测与控制的工作主要包括:空瓶清洗之前对于瓶子质量的检测以及清洗后对空瓶清洗是否合格的检测,分瓶进瓶过程中对于玻璃瓶卡瓶、爆瓶、倒瓶的检测与响应,灌装机灌装过程中对各个操作流程的控制(这是最复杂的部分)。生产线中对压盖机的控制以及对贴标、装箱的控制,还有对洗瓶、出瓶过程的控制相对比较简单,本文不做介绍,现主要研究对灌装机的控制。图2所示为啤酒生产线控制流程。

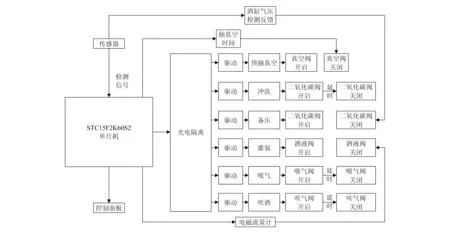

图2 啤酒生产线控制流程示意图

2 啤酒灌装机工作原理

啤酒灌装机主要部件为酒缸和灌装阀。灌装机酒缸是一个环绕在灌装机顶部的不锈钢环形罐,主要负责在装瓶过程中存放啤酒和二氧化碳。本文研究的灌装机含有144个相同的灌装阀。每个灌装阀具有4个阀门:真空阀、啤酒灌装阀、减压阀、二氧化碳阀。真空阀负责在灌装之前去除瓶中的空气,二氧化碳阀主要负责往玻璃瓶内充二氧化碳备压,啤酒灌装阀负责将啤酒注入瓶中,而减压阀负责在灌装之后排出瓶中的过量压力。通过控制环周围的传感器的响应以及控制凸轮的触发就可以按照所需的阀门操作顺序进行灌装,并根据输进星形轮和输出星形轮的位置控制阀口密封打开和关闭[3]。

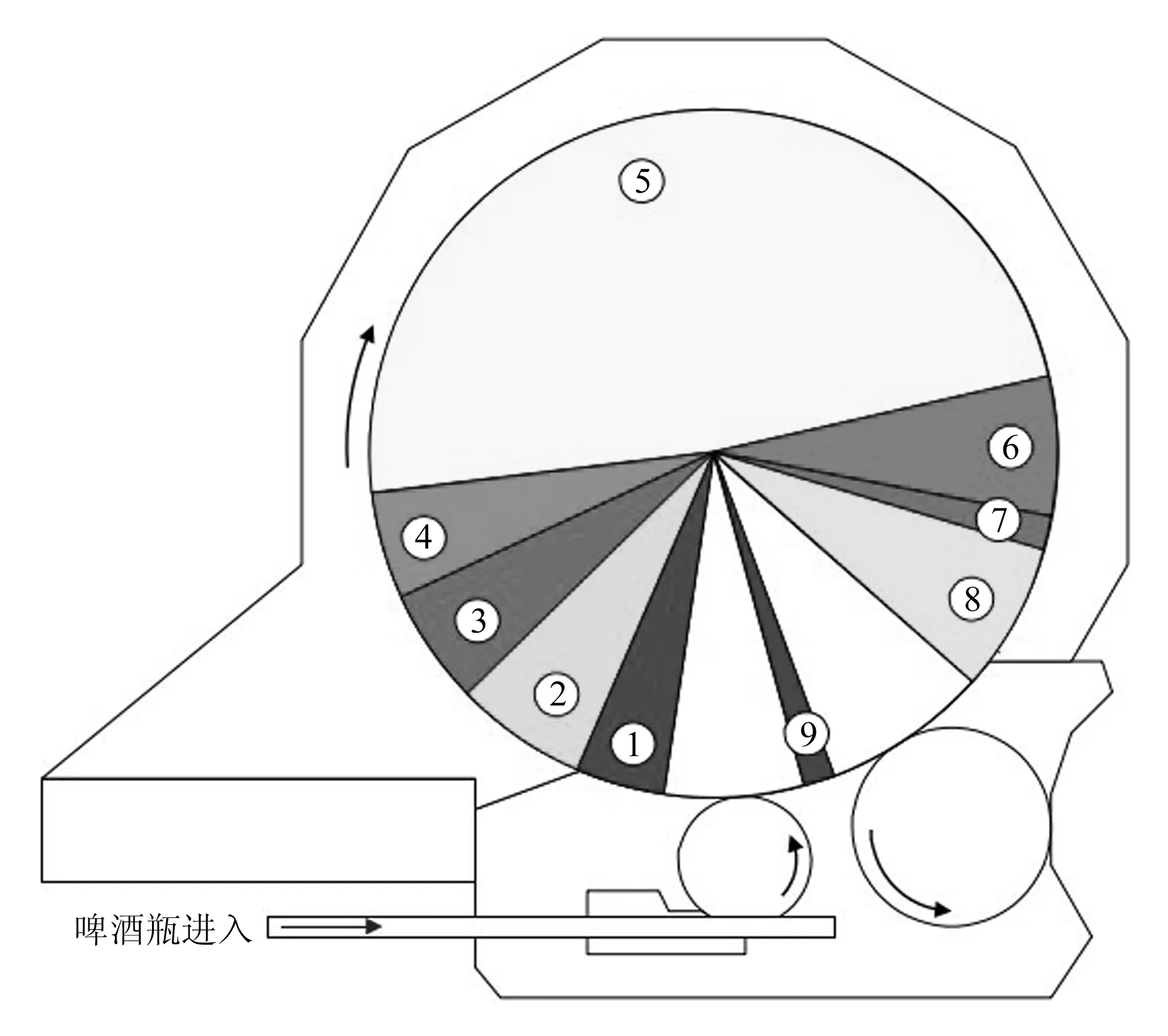

灌装机的控制主要包括对预抽真空、充二氧化碳备压以及清洗、酒液灌装、灌酒沉淀、吸气除残留、吹气去酒沫等的控制。预抽真空采用的是凸轮控制,由拨轮机构进入灌装机下部托盘位置的啤酒瓶在升降机构的作用下,上升至酒液灌装阀下端,然后在升降凸轮的作用下顶开对中罩密封口,进入预抽真空阶段,此时真空阀在单片机的控制下开启真空阀预抽真空。然后当灌装机旋转到冲洗启动器位置时,通过该位置的传感器传输信号给单片机控制二氧化碳阀开启,对灌装机进行充气清洗,二氧化碳会流入瓶中并接受8个阶段的净化,清洗掉瓶内残留的氧气。随后酒缸备压,接着进入灌装阶段,在灌装阶段通过感应启动器所处的位置控制酒液灌装开始时机,而灌装结束指令由单片机内部的中断指令以及闭阀位置共同控制,灌装结束后有一段延时沉淀过程,沉淀结束后通过触发吸气阀吸除阀道内部残留液体,最后通过回气口吹气吹掉瓶颈处泡沫。图3与图4分别为灌装机控制流程与工作过程图。

图3 灌装机控制流程

图4 灌装机工作过程图

图4中1为预抽真空,2为冲洗,3为第二次抽真空,4为备压,5为灌装,6为灌装沉淀完毕,7为阀门闭合,8为吸气过程,9为回风管吹气。

3 灌装机控制系统设计

系统的控制部分主要涉及6个启动器的控制、时间延时控制和中断控制等。由于在需要控制的抽真空、冲洗、备压、灌装、吸气、吹酒等过程中,每个操作机构都需要将根据开关按钮状态的变化产生的开关量信号以及相当于现场仪表的传感器测量到的位置信号传递给单片机处理,然后用单片机来控制阀的开合,从而达到控制啤酒灌装机灌装过程的目的。

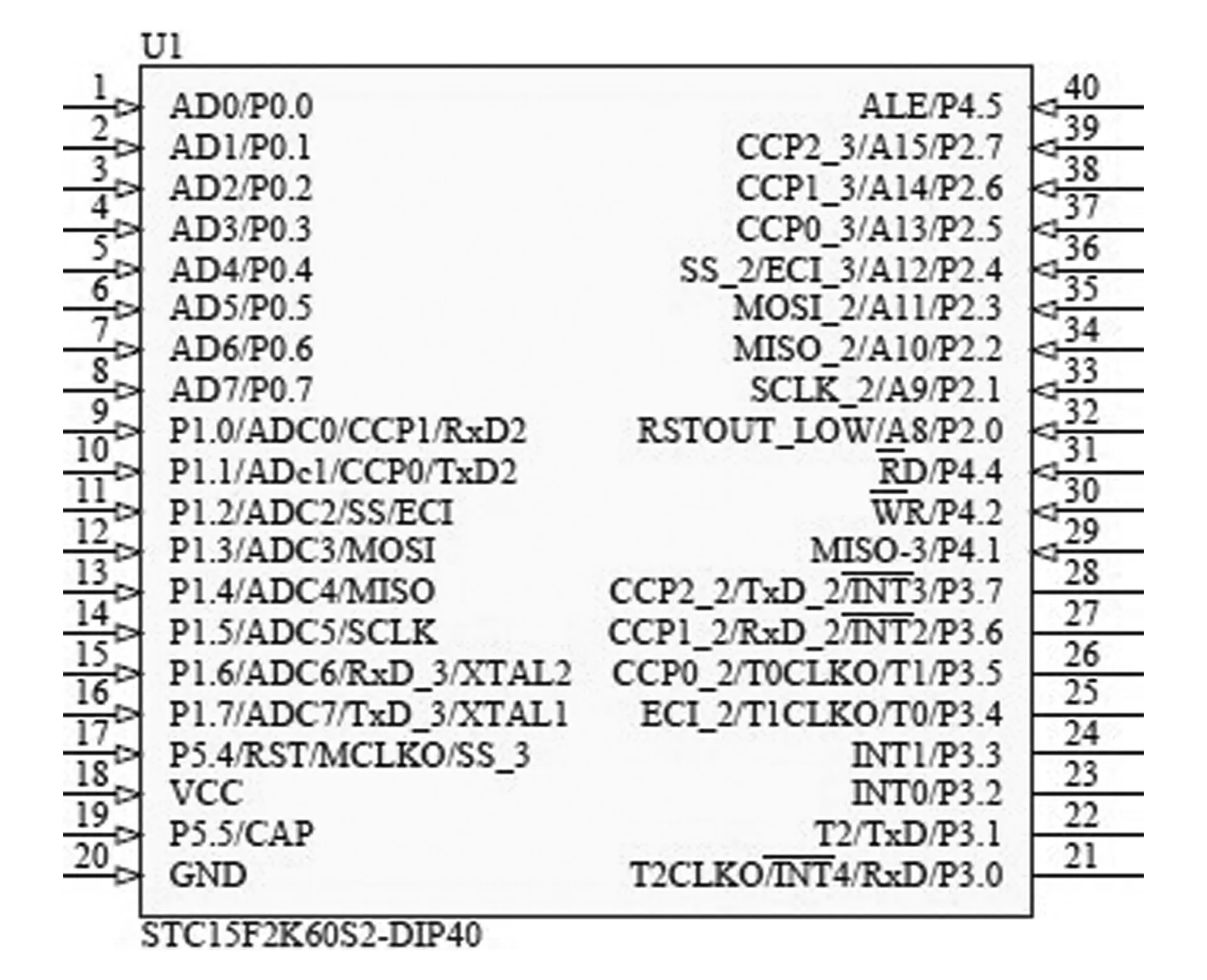

STC15F2K60S2系列单片机是STC生产的单时钟/机器周期(1T)的新一代805单片机,具有高速、高可靠、低功耗、超强抗干扰等特点。图5所示为STC15F2K60S2单片机引脚图,共有40个引脚。该单片机采用STC第八代加密技术,加密性超强,且指令代码完全兼容传统的8051,但速度快8~12倍;图6所示为STC15F2K60S2单片机内部构造图,其中集成高精度R/C时钟,±1%温飘,常温下温飘5‰,5MHz~35MHz宽范围可设置,省掉昂贵的外部晶振;3路PWM/PCA,8路高速 10位A/D转换(30万次/s),针对电机控制及强干扰场合[4-5]。

图5 STC15F2K60S2单片机引脚图

图6 STC15F2K60S2单片机内部原理图

控制系统主要包括单片机主控模块以及开关量采集模块、信号调理电路、位置传感器检测模块、光电隔离模块。备压过程中二氧化碳阀是否关闭取决于酒缸压力传感器反馈的信号。在啤酒灌装过程中,当单片机统计的流过电磁流量计的流量到达预设值时,关闭电磁流量计,电磁流量计的状态变为关闭,从而反馈关闭酒液阀。灌装沉淀过程则是在灌装阀关闭后通过延时实现。图7所示为控制系统配置框图。

开关量采集模块如图8所示。

控制系统中所用的传感器为位置传感器,采集方法类似烟味开关,这里不再赘述。

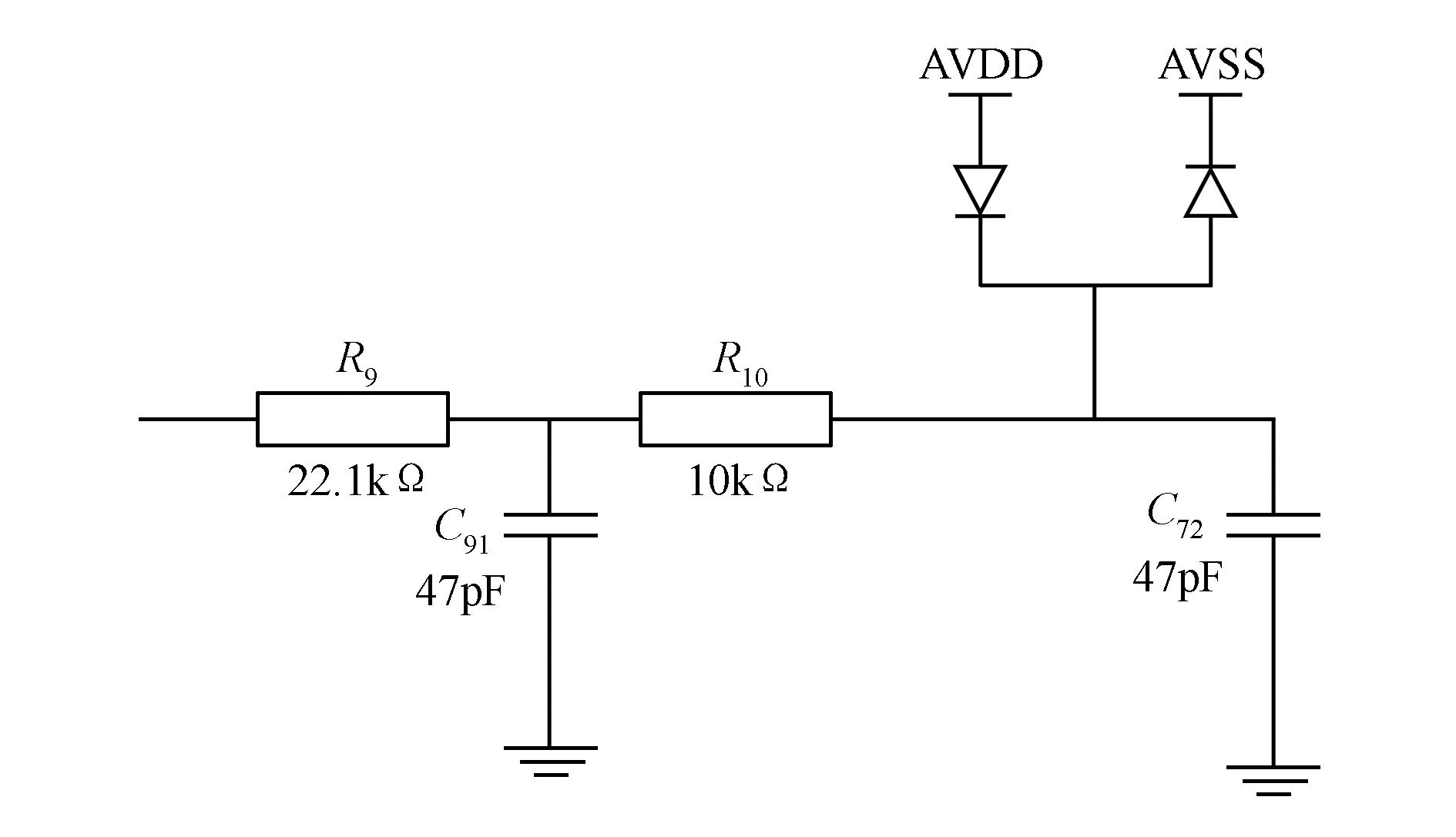

信号调理电路如图9所示。

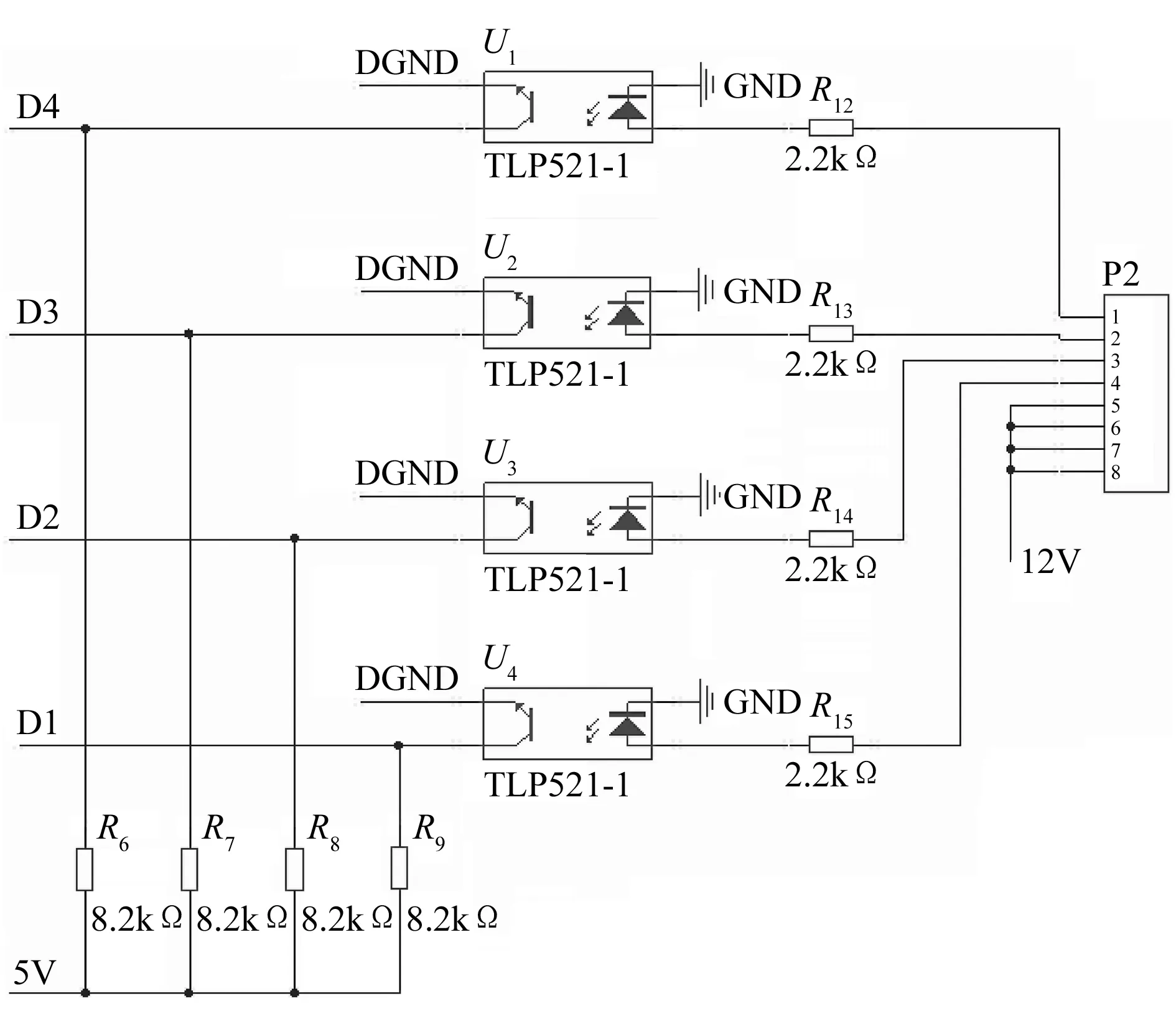

由于采用低电平实现控制指令要比采用高电平效果好得多,所以采集时采用高电平,在单片机入口转换成TTL电平,且中间采用光电耦合隔离,电路如图10所示。

4 结束语

本文结合啤酒生产线工作流程和灌装机工作原理,提出了一种运用STC15F2K60S2单片机控制啤酒灌装机的系统设计方法,为控制啤酒灌装机的抽气、冲洗、备压、灌装、沉淀以及吸气、吹气过程按照正确的顺序进行提供了具体方法,该控制系统简单实用,能够满足灌装线灌装需求,并为实现快速精确灌装提供技术支持。但是由于研究条件的限制,文中提到的控制系统并未应用于实践中,其可靠性还需要投入生产实际中使用后才能验证。后续工作会做相关设备的控制实验研究,以完善基于单片机的啤酒灌装机控制系统相关实践。

图7 控制系统配置框图

图8 开关量采集模块

图9 信号调理电路

图10 光电隔离电路

[1] 徐宏海,陶广军,张财政,等.台达PLC与触摸屏在分子筛灌装机控制系统中的应用[J].制造业自动化,2010,32(7):142-144.

[2] 曾荣,江征风,李玉琳,等.一种药液灌装机进瓶机构控制系统的研究与设计[J].化工自动化及仪表,2010,37(6):90-92.

[3] 唐朝辉,童一飞,何非,等.一种减速器扭矩测量系统设计[J].机械设计与制造工程,2014,43(6):47-49.

[4] 张敏,李东波,何非,等.包装线码垛吊具方案设计与分析[J].机械设计与制造工程,2014,43(8):10-13.

[5] 郭天祥.51单片机C语言教程[M].北京:电子工业出版社,2014.

Microcontroller-basedcontrolsystemdesignforbeerfillingmachine

HE Fei,HUANG Chuan,ZHANG Min,LI Dongbo

(Nanjing University of Science and Technology,Jiangsu Nanjing,210094,China)

It introduces a method for controlling beer filling machine based on STC15F2K60S2 Series MCU,which is combined with the automation of beer filling production line process control. Aiming at every step of the operation from the vacuum to the filling of the blowing end, vacuum valve, filling valve, carbon dioxide in the process liquor valve and the filling time, this design controls all process, achieves a rapid, high precision automatic filling beer filling machine, provides technical support for the control of beer filling machine.

microcontroller; filling machine; STC15F2K60S2

10.3969/j.issn.2095-509X.2014.11.013

2014-11-02

何非(1982—),男,江苏靖江人,南京理工大学讲师,博士,主要研究方向为制造业信息化。

TH82

A

2095-509X(2014)11-0058-05