某铁路隧道底部结构隆起病害成因分析及治理对策探讨

王立川,肖小文,林 辉

(1.成都铁路局,四川 成都 610082;2.中南大学土木工程学院,湖南 长沙 410075)

某铁路隧道底部结构隆起病害成因分析及治理对策探讨

王立川1,2,肖小文2,林 辉2

(1.成都铁路局,四川 成都 610082;2.中南大学土木工程学院,湖南 长沙 410075)

西南地区YD隧道长约7 850 m,设计时速200 km,系双块式无砟轨道;建成通车后,K108+600~K109+350等区段底部结构出现不同程度的隆起,引起无砟轨道板开裂、破坏,致使轨道几何尺寸处于不稳定状态,影响列车正常运营。该隧道病害段穿越地层为薄至中厚中风化泥岩、砂岩缓倾互层围岩体,地应力测试表明该段存在与隧道轴线近似垂直的水平高地应力。通过采用现场调查测试、理论分析和数值计算等手段,分析总结认为该隧道底部结构隆起的主要成因是:1)以水平构造应力为主导的极高地应力作用于隧底下伏薄至中厚缓倾互层围岩体;2)仰拱参数不满足工程所处的地质环境。在锚索加固治理方案实施后,YD隧道的底部结构隆起依然没有稳定,在分析其原因、经验、教训的基础上提出治理及今后遇到类似工程的方向性建议:1)在缓倾互层围岩体环境中且埋深50~300 m的隧道工程中,应特别重视底部结构的针对性设计,恰当选择仰拱的矢跨比和刚度;2)锚索必然的松动、滑移特征决定了其不能作为隧底结构隆起病害整治的单独和主要技术手段,以低预应力锚杆锚固、至少是“刚柔相济”的方式应被重视。

铁路隧道;缓倾互层围岩体;水平地应力;底部结构隆起;病害成因;治理

0 引言

隧道底部(以下简称隧底)结构隆起造成仰拱、道床板开裂,致使轨道几何尺寸不稳定和无节律失格,影响列车运行舒适度甚至不得不降速运行,还可能引起隧底结构失稳并危及行车安全。隧底隆起是一个复杂的物理、力学过程,其与隧区地应力、围岩条件、岩层构造、地下水及其堵排方式、隧道开挖方法、支护结构型式及支护参数、施工质量等密切相关。国内学者对隧底结构的稳定性进行了一些研究,如王思敬等[1]在统计工程实例的基础上对其进行了研究,提出在高地应力条件下不同层组结构的围岩体对隧道施工阶段拱部坍塌和底部隆起的风险;孔恒等[2]在统计和分析工程实例的基础上,总结和归纳了隧底隆起的表现形式、成因及控制措施;文献[3-4]推导了隧底隆起量计算的经验公式,可用衬砌拱脚位置水平收敛数据来推算隧底隆起量;文献[5-7]对煤矿巷道的底鼓进行了研究,为处理巷道底鼓问题积累了宝贵的工程经验;文献[8-11]对隧道仰拱的力学行为进行了研究。

本文在调查、验证、测试、分析的基础上,基本排除了施工偏差和地下水压是YD隧道底部结构隆起的主要原因;从水平构造地应力通过缓倾互层围岩体而表现出来的独特视角开展理论分析,并采用数值计算手段分析了不同参数下伏缓倾互层围岩体及仰拱型式对隧底结构稳定性的影响,试图找到YD隧道底部结构隆起的真正主因。在锚索加固治理方案实施后,YD隧道的底部结构依然没有稳定,本文在分析其原因、经验、教训的基础上提出了治理的方向性建议,以期对该隧道整治方案的编制、审查及类似工程病害的整治有所裨益。

1 YD隧道设计、施工与病害段概况

1.1 技术等级

YD隧道为设计客车时速200 km的客货(双层集装箱)共线双线铁路隧道,长约7 850 m,系双块式无砟轨道,正洞设计为马蹄形断面、复合式衬砌,见图1。

1.2 地质情况

平均埋深约200 m的YD隧道洞身主要穿越侏罗系上统蓬莱镇组(J3P)缓倾地层,层面及裂隙面可见石膏充填,有的形成石膏脉,设计阶段全隧地勘钻深孔2处;隧道病害段穿越的J3P1地层为紫红色、棕红色薄至中厚层的泥岩、砂质泥岩夹粉砂岩、细粒长石砂岩,其间夹有一层灰绿色水云母黏土层,主要为表层风化裂隙、节理不甚发育,判识为Ⅲ级围岩,地下水类型主要有第四系孔隙水及基岩裂隙水,水文地质条件简单。

1.3 断面和支护参数

YD隧道正洞为Ⅲ级围岩,标准开挖断面B×H=1 330 cm×1 177 cm,仰拱内径r3=1 480 cm;仰拱为在5 cm 砂浆找平层上敷设防水层后现浇厚40 cm的C25混凝土;拱墙衬砌为厚40 cm的C25混凝土(见图1)。

图1 YD隧道Ⅲ级复合式衬砌断面示意图(单位:cm)Fig.1 Schematic of composite lining of level Ⅲ in YD Tunnel(cm)

1.4 施工情况

YD隧道施工工期为2005年12月—2009年6月。从施工和监理方竣工文献可见正洞Ⅲ级围岩地段多采用全断面和台阶法施工,施工期未遭遇重大不良地质。

1)K108+600~+700段,该段因拱部局部渗水,施工中增加了超前支护和间距150 cm的拱部格栅钢架,2008年6月3日—24日以全断面方式开挖,日进度为2循环6 m,拱部120°采用超前小导管+格栅钢架+网+锚+喷混凝土;2008年7月1日—21日分次施作仰拱和填充混凝土;2008年7月30日—8月27日施作衬砌;2009年3月11日—19日施作轨道板。2008年6月16日的J08-32变更纪要曾要求对K108+612~+662段进行支护变更(不含底部加强),但未得到响应;K108+591~+603段衬砌前曾长时间处理欠挖。

2)K109+250~+350系贯通段,该段因拱部局部渗水,施工中增加了超前支护和间距1 503 cm的拱部格栅钢架,2008年11月30日—12月19日以全断面方式开挖K109+250~+332,2008年12月7日—13日以全断面方式开挖K109+350~+332,日进度为2循环6 m,拱部120°采用超前小导管+格栅钢架+网+锚+喷混凝土;2009年1月4日—22日分次施作仰拱和填充混凝土;2009年1月28日—2月21日施作衬砌;2009年3月8日— 9日施作轨道板。

1.5 主要病害段

1)K108+600~+700段,埋深175~185 m;

2)K109+250~+350段,埋深100~116 m。

2 YD隧道底部结构隆起病害变化过程

2.1 第1阶段(2009年6月—2012年2月)

未发现轨道高程异常变化和隧底结构隆起现象。

2.2 第2阶段(2012年3月—2013年7月)

2012年3月后,部分地段底部结构不同程度地持续隆起,引起道床板隆起、裂损、离缝(与隧底填充混凝土分离),轨道隆起和平面偏移等几何尺寸持续失格,见图2;自2012年7月下旬开始,铁路局委托对相应的轨道高程和底部结构(主要为道床板)隆起进行监测(监测点标桩埋设位置见图3),并组织钻勘、现场测试、专家研讨及整治设计;工务系统阶段性地调整了轨道几何尺寸,但仍不得不采取降速措施。截至2012年底比较显著的病害段落有以下几处。

(a)

(b)

图3 断面测点布置示意图Fig.3 Arrangement of monitoring points

2.2.1 K108+400~+800

K108+620~+630隧道中线附近填充的混凝土纵向开裂,缝宽10 mm、深260 mm;道床板与填充混凝土脱落形成离缝,道床板上翘10 mm、可探离缝深900 mm以上;道床板裂纹(缝)呈网状,延伸至隧道侧沟墙,缝宽达3 mm;K108+625侧沟墙断裂,断缝错台约5 mm;2012年9月中旬,K108+600~+630轨面较2012年2月精调后再次抬升了17 mm。K108+735~+765段道床板离缝,侧沟墙断裂、缝宽达 3 mm。该段沟槽干燥,无积水。

2.2.2 K108+900~K109+500

K108+995~K109+250隧道中线附近填充的混凝土纵向开裂,表面湿润至积水20 mm深;K109+255~+320段上行线(靠平导侧)道床板横向开裂、缝宽达3 mm,多处对应侧沟墙开裂,上下行侧沟积水深分别为100 mm和400 mm;K109+450~+470段离缝中可见泥浆挤出。

2.2.3 其他情况

1)上述2个段落对应的平导和横通道几乎同步出现不同程度地底部隆起和纵向开裂。

2)初步判断侧沟盖板顶侧墙处高程均无变化,尚无隧道衬砌结构整体向上抬升的支持证据,仅隧底结构出现隆起、损伤和(或)破坏的现象。

3)约5个月后(2012年7月),底部结构发生隆起,开始监测轨道和底部结构的高程变化,即监测值本质上是后段量值,但因判断监测开始之前变形量值不大,且无法准确估量,即按归零处理。

2.3 第3阶段(2013年7月-2013年9月)

实施了全隧(含平导)排水沟的清理、疏导、修补;对K108+010~K109+340范围内10个子段落共130 m的轨道板离缝进行充填式封粘; 对K108+598~+642段的设计锚固力Nt=450 kN、设计锚索总长L=20 m(锚固长度10 m)的近铅垂向底部进行了锚索加固等整治施工;还进行了1~5 mm裂缝的封闭和大于5 mm裂缝的凿槽压浆封堵。暂未实施预设计的集水井泄水措施,继续进行轨道高程和底部结构隆起监测。

2.4 第4阶段(2013年9月-2014年1月)

鉴于尚未对K109+250~+350段进行结构性整治,对K108+598~+642段可能的继续隆起未进行判断,铁路局要求继续监测4个月。监测中,逐步增大轨道高程和底部结构隆起监测范围,并完善了测点布置(监测点标桩埋设位置见图3),监测频率为1次/10 d,监测精度为mm级。截至2014年1月5日,主要监测中间成果如下。

2.4.1 K108+600~+700段

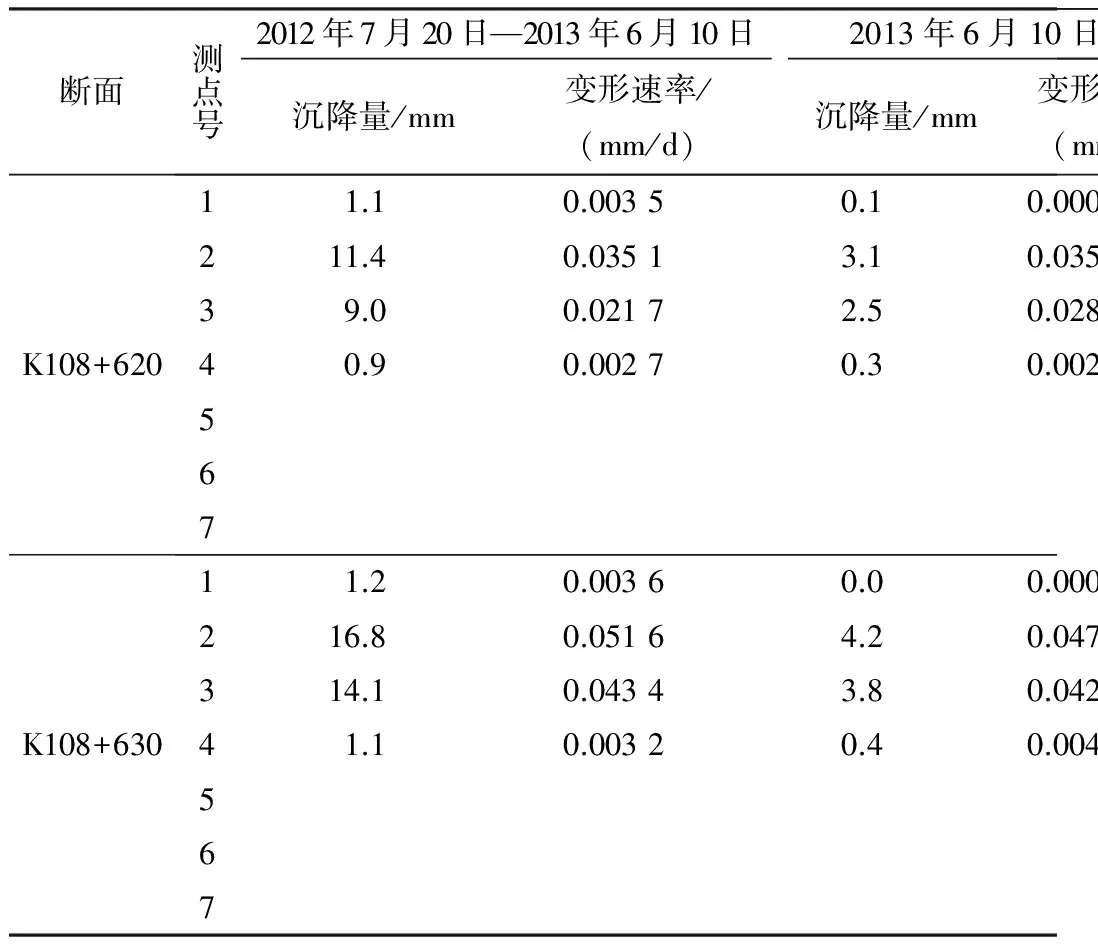

2012年7月20日—2014年1月4日,对K108+620和K108+630断面进行了39期监测,中间结果见表1和图4。

表1 K108+620和K108+630断面监测中间结果Table 1 Intermediate monitoring results of sections K108+620 and K108+630

注:正数表示抬升;负数表示沉降。

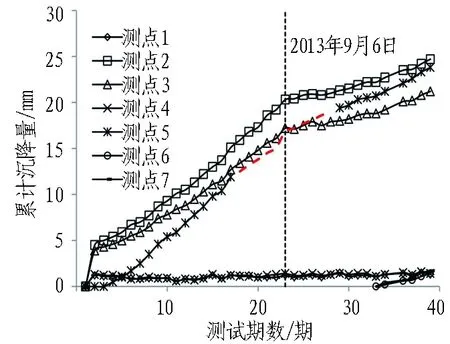

(a)K108+620断面各测点累计沉降量

(b) K108+630断面各测点累计沉降量

(c) K109+260断面各测点累计沉降量

由表1和图4可知,K108+620与K108+630断面底部结构隆起量超过10.0 mm,最大累计隆起量达24.7 mm(L108630-2);K108+600~+700段监测点标桩多处于持续隆起过程中。侧墙脚测点变化量很小,横断面上总趋势是随着与边墙基础的距离大小而同向非同步增减,表现出弧形隆起的特征。图4中红色虚线为根据前后测试数据所做的推测。

2.4.2 K109+250~+350段

2012年7月20日—2014年1月4日对K109+260和K109+270断面共进行了39期监测,中间结果见表2和图4(c)。

表2 K109+260和K109+270断面监测中间结果

Table 2 Intermediate monitoring results of sections K109+260 and K109+270 mm

断面测点号沉降量 累计沉降 K109+26010.00.220.05.730.29.140.00.550.46.960.21.270.10.6K109+27010.2-0.520.23.730.24.140.1-0.650.16.46-0.1-0.170.00.3

由表2和图4(c)可知,K109+250~+350段,K109+260断面底部结构隆起量达9.1 mm;且测点2,3,5隆起明显大于1,4,6,7,初步判断该段隧道边墙基础稳定,而底部结构仍处于较明显的隆起过程中,横断面上也呈现为弧形隆起的特征。该段处于继续监测中。

2.5 第5阶段(2014年2月以后)

1)2014年2月进行了锚索张力测试;2)2014年3月初进行了整治效果的初步评估,并决定对锚索进行补充张拉,以换取常规可维修时间的延长并再度进行整治设计;3)设计单位决定在相应地段平导内补充钻探,以图查明病害的真正原因;4)继续进行监测。

3 YD隧道主要的调查、验证、测试

鉴于对YD隧道底部结构隆起病害原因分析有不同意见,2012年5月后采取现场检查和调阅竣工文件相结合的方式,进行了针对施工规范性的调查;2012年10月上中旬和11月下旬先后委托在病害段对底部结构和下伏围岩取芯钻孔16个(其中正洞隧道中线附近13个、平导3个),底部结构钻孔孔径为89 mm、总钻进深度为11.15 m(0.9~2.15 m)、孔数为8个,下伏围岩钻孔孔径为130 mm、总钻孔深度为58.60 m(5~15 m)、孔数为8个,并对其进行了调查和验证;2012年12月委托在病害段相应平导内进行了3个钻孔的水压致裂法地应力测试;2013年12月委托进行了锚索张力测试。主要数据、结果、结论如下。

3.1 地应力

1)实测范围内最大水平主应力为4.67~9.50 MPa,最小水平主应力为2.73~5.49 MPa,最大水平主应力方向为N7°W,侧压力系数大于1;可见场区地应力以构造应力为主,且以水平地应力为主导,水平主应力随岩层深度有增大趋势。设计方2014年3月补充测试的初步结果为:最大水平主应力值比本测试值高25%~40%,且方向角也有明显差异。

2)地应力量值相对于中等风化砂岩和泥岩均为极高地应力。

3.2 岩层钻孔及岩芯情况

1)平导内钻孔。钻孔布置于K108+330、K108+620和K108+771底部,孔深为8.5 m、15.0 m、8.2 m。揭示岩性均为紫红色、棕红色层状中等风化泥岩夹薄层砂质泥岩、粉砂岩及细粒长石砂岩,其间夹有一层灰绿色水云母黏土岩。K108+330孔,节理较发育,岩芯破碎、呈碎块状,局部呈短柱状,块体较硬,手捏不易碎;K108+620和K108+771孔,节理较发育,岩芯完整,呈短柱状或长柱状。

2)正洞内深钻孔。钻孔布置于K108+049、K108+340、K108+627、K108+945和K109+245隧道中线底部,孔深5.0~5.9 m。揭示岩性和夹层情况与平导内钻孔相同。K108+049孔,节理较发育,1.2~1.7 m段岩层风化严重,呈碎块或土状,手捏易碎,1.7~5.9 m段岩芯完整,呈短柱状或长柱状;K108+340孔,节理较发育,1.6~1.8 m段岩层风化严重,呈碎块或土状,手捏易碎,4.1~4.6 m段岩芯破碎,呈碎块状,块体较硬,手捏不易碎,其余段岩芯完整,呈短柱状或长柱状;K108+627和K108+945孔,节理较发育,岩芯完整,呈短柱状或长柱状;K109+245孔,节理较发育,1.6~1.9 m段岩层风化严重,呈碎块或土状,手捏易碎,3.05~3.2 m、3.8~4.0 m和5.4~5.5 m段岩芯破碎,呈碎块状,块体较硬,手捏不易碎,其余段岩芯完整,呈短柱状或长柱状。

3)正洞K108+627孔揭示,0~0.1 m即填充混凝土上表层发育一条斜向裂缝,缝宽约3 mm,产状212∠77°,缝隙无充填。正洞K109+270孔揭示,1.4~1.5 m即与仰拱接触的基岩发育一条深10 cm的竖向裂缝,缝宽约1 mm,缝隙无充填。

3.3 膨胀性

岩样自由膨胀率Fs。平导K108+330~+771段3个样件的膨胀率为18%、19%和29%,正洞K108+049~+945段4个样件的膨胀率为26%、28%、11%和25%,依TB 10012—2007《铁路工程地质勘察规范》[12]可判定岩体(土)对工程结构无膨胀性影响。

3.4 地下水

所有钻孔范围内无揭示地下水的记载。

3.5 施工质量

1)竣工资料显示,K107+950~K108+100、K108+600~+700和K109+250~+350段所使用的建筑材料均符合或高于设计标准,仰拱和填充混凝土系分次施作,但时间间隔较短,其施工质量合格,满足设计要求。

2)钻孔揭示,填充混凝土与仰拱无明显界面,仰拱与地基层无明显界面,防水层下存赋3~5 cm厚的流塑-软塑状粉质黏土,判断其为基岩风化物;流塑-软塑状粉质黏土下6~10 cm为泥质砂岩或砂质泥岩基岩,岩体破碎,且多呈碎块、碎颗状,无法辨别层理和裂隙发育情况。可见,仰拱基面不存在严重的虚碴,清理比较规范,但存在未采用正确施工工艺施作混凝土找平层的现象。

3)钻孔揭示,仰拱和填充混凝土强度符合设计标准;K108+600~+700病害段,+619孔深120 cm未钻穿混凝土(或)防水层,+621孔深160 cm未钻穿混凝土(或)防水层,+622孔深90 cm未钻穿混凝土(或)防水层,+625混凝土厚170 cm,+627混凝土厚160 cm;K109+250~+350病害段,+245混凝土厚160 cm,+255混凝土厚90 cm,+270混凝土厚 98 cm。设计Ⅲ级围岩仰拱厚为40 cm、填充混凝土厚为128 cm,合计168 cm;结合施工阶段为避免凿除超厚填充混凝土而做的施工调整,从钻孔资料的数据初步判断,除K109+250~+350段施工与设计偏离较严重外,其余钻孔段落隧道中线附近范围内的仰拱施作与设计差异不大,根据施工常规判断断面其他各处仰拱欠挖的概率较低,但不能排除仰拱超挖而引起的形状偏离。

3.6 锚索张力

2013年12月7日—2014年2月9日,对6根锚索进行了时间间隔依次为42 d和22 d的3次锚索张力测试,测试数据为:首次F=454.58(450.3~462.5) kN,第2次F=459.48(454.5~466.9) kN,第3次F=464.06(458.7~471.3) kN。锚索张力均符合或高于450 kN的设计锚固力,且均处于较快的增长中,但锚固力增长的幅度和速度呈离散性。

4 YD隧道底部结构隆起病害原因理论分析

4.1 地应力

该隧病害段位于J3P1地层中,处于以水平构造应力为主导的应力场中,根据GB 50218—94《工程岩体分级标准》和3.1章节的数据和分析可知,相对于中风化砂岩和泥岩,地应力量值为极高地应力。

地形剥蚀和垂直应力释放而水平应力未能充分释放是围岩体中水平构造应力残存的主要原因之一,由覆盖层或新构造层中的缓倾沉积地层构成的盆地的边缘地带一般都有较高的水平构造应力。现今构造应力除具备长期变形、释放缓慢的特征外,还有一定的荷载的敏感性。虽然作为围岩体稳定重要因素的应力状态必然通过围岩体结构的力学效应而表现,须在地质力学的背景研究基础上认识围岩体结构,还要分析应力状态及其变化和荷载作用。

伴随隧道挖掘的卸荷作用,两侧边墙基脚周围出现剪应力集中区,当剪应力超过岩体抗剪强度时,围岩体就可能发生剪切、滑移破坏;仰拱横断面中部甚至大部分出现拉应力集中区,导致围岩体发生拉伸破坏。上述2种机制的共同作用引起隧底结构下伏围岩体发生剪切错动及相互分离等组合运动,表现为隧底结构隆起、损伤甚至破坏。

可见,处于以水平构造应力为主导的极高地应力区使该隧病害段底部结构隆起具备了地应力条件。

4.2 薄至中厚缓倾互层岩体

岩体的层组结构可分为单层、双层和多层结构,双层和多层结构依相对软硬层的厚度差异程度不同而划分为互层、间层和夹层结构;硬层与相对软弱层的厚度大体相当称互层结构,硬层与相对软弱层的厚度相差较大称间层结构,一种岩性厚度很小且呈夹层状则称夹层结构。双层和多层层组结构的围岩体具有明显的各向异性变形特征;层状围岩体的接触面强度对围岩体的稳定性有着重要影响,在某些情况下甚至起控制性作用;当接触面抗剪能力很差时,平直结构面在与层面近平行的高应力作用下,对围岩稳定性的不利影响将更加显著。

围岩体的结构特征对包括底部结构隆起在内的结构稳定性的影响要大于岩石单轴抗压强度[1-2]。从1.2和 3.2章节可知,该隧病害段穿越的J3P1地层兼具互层、间层和夹层结构的特征,且结构面平直,而间层、夹层结构对围岩体稳定的影响较互层结构更明显,砂岩强度约为泥岩的4倍,且结构面平直,使互层结构围岩体的各向异性特征更显著;泥岩等黏土类岩较易产生塑性变形,其在外或内约束下的残余应力场中则易产生黏弹性及弹塑性变形;可将该隧病害段围岩体归纳为典型的泥岩夹薄层砂质泥岩和粉砂岩,薄至中厚缓倾、软弱、平直结构面互层岩体结构。在双层和多层层组结构围岩体中,弯曲变形是隧道开挖的卸载作用诱发的围岩体变形的主要部分,缓倾互层结构围岩体则主要是顶、底板的弯曲变形,且塑性区也主要分布于顶、底板位置;由于隧底结构的拱形更坦,该部位产生较大弯曲变形的概率更高。表现出上述特征的围岩体结构一般埋深50~300 m,大于此埋深则会在长期高地应力作用下发生构造应力的释放和围岩性质的变化。遭遇缓倾互层围岩体结构时,隧道工程界习惯性地“重上轻下”,即比较重视拱部的防脱落、防坍,而忽视底部结构的影响。

该底部结构隆起的主要机理可表述为:以水平构造应力为主导的极高地应力作用于薄至中厚的缓倾互层围岩体,使之产生较大或很大的弯曲变形趋势或变形,(相对于剪力)引起沿岩层接触面的滑移甚至错动,从而产生垂直层面的拉应力,导致岩层裂或断,造成围岩体牵延性损伤;互层围岩体中弹性模量小、相对软弱、相对薄的岩层率先破坏,然后将部分荷载分配给其上下相邻的岩层或工程结构,上下相邻的岩层或工程结构随之发生较大的的变形趋势或变形或破坏,并在一定的范围内循环积累(即围岩体牵延性损伤的积累);由于向下的约束可视为完全弹性(刚性)基础,临空侧即上部的围岩体或工程结构就发生向上凸起或损伤或破坏;宏观上应表现为具有一定潜伏期的隧道底部结构阶段性(台阶式)隆起、损伤甚至破坏,从长期的视角看隆起速度,当呈现类似抛物线形态,任由其发展甚至不顾及工程结构的破坏则会自行终止,但这种终止的时间难以估量。

从3.2章节所反映的“填充混凝土仅表面开裂10 cm”和“K108+627孔,节理较发育,岩芯完整”,即下伏围岩体尚未裂损。可初步判断:钻孔时该区段(K108+598~+643)仰拱结构尚未破坏,处于弹塑性阶段;下伏围岩体尚处于黏弹性或弹塑性,即峰前变形阶段。换言之,底部结构隆起仍处于“待势蓄发”状态。

从3.2章节所反映的“基岩发育一条深10 cm的竖向裂缝,缝宽约1 mm,缝隙无充填”和“K109+245孔,节理较发育,1.6~1.9 m段岩层风化严重,呈碎块或土状,手捏易碎,3.05~3.2 m、3.8~4.0 m和5.4~5.5 m段岩芯破碎,呈碎块状,块体较硬,手捏不易碎,其余段岩芯完整” ,即下伏围岩体已破碎。而从1.4章节可推测施工阶段此段下伏围岩体整体性较好,可初步判断,钻孔时该区段(K109+250~+350)仰拱结构下伏围岩体已进入破坏即峰后变形阶段,底部结构隆起已处于减速甚至平稳阶段。

可见,隧底下伏薄至中厚缓倾、软弱、平直结构面互层围岩体结构使该病害段底部结构隆起具备了围岩体结构前提。

4.3 底部结构的适宜度

根据地质和功能需求的不同,隧底结构一般有底板和仰拱(含填充)2种型式。在仰拱型底部结构中,仰拱是为改善上部支护结构受力条件、使支护结构闭合成环、将上部的围岩体压力残余通过边墙结构转承予下伏地层和提供下伏围岩体反力所需抗力的反向拱形结构,具有抑制和阻止围岩-支护结构有害变形和防止结构整体或局部下沉的功效,还有传递临时动荷载和随机荷载及防水功能。与隧道结构稳定相关的主要仰拱参数有矢跨比(曲率、半径r3)、厚度和刚度;其它关联因素有:1)填充的厚度、弹性模量和整体宽度;2)仰拱与边墙基础的连接型式和程度;3)仰拱上覆结构的厚度和整体宽度;4)临时动荷载的量值、频率和振幅。

恰当或有安全冗量的仰拱能抑制或阻止或抵抗下伏围岩体的变形及塑性区扩展,提供足够的连续抗力从而确保底部结构和隧道的安全与稳定;当底部结构刚度较小时,仰拱不能有效约束下伏围岩体变形,致使其抗力不足以平衡综合的隆起压力,将使围岩体裂隙持续扩展直至破碎,塑性区范围逐步扩张,围岩体破坏则逐渐从浅部向深部发展,当深部岩体进入峰后变形阶段时,将释放大量的变形能,推动浅部围岩向隧道空间运动,导致底部结构隆起、损伤甚至破坏。正如李德武等[14]指出,为改善隧底围岩体及仰拱的受力状况,可采用加大仰拱的矢跨比、增加仰拱建材刚度、增加仰拱填充厚度及提高道床板整体性等方法。

该隧病害段仰拱为C25厚40 cm的现浇混凝土、内径r3=1 480 cm(矢跨比约1∶10.75),系现行双线铁路隧道中较薄弱的一种,填充混凝土平均厚度不足1 m(Max=128 cm)。

如4.1和4.2章节所述,在地应力和围岩体结构均具备的条件下,该仰拱相对而言是“薄弱”的。

4.4 岩体膨胀性

当隧道围岩体中的膨胀性矿物发生体积膨胀时,由于隧底结构的拱形更坦,结构受力往往在仰拱和墙脚位置更为不利。一般铁路隧道在衬砌结构设计时,墙脚结构尺寸大而仰拱结构尺寸小,使仰拱或填充表面产生较大的拉应力率先发生,导致仰拱开裂和隆起。

隧道设计判定“岩石对工程结构无膨胀性影响”一般依据TB 10012—2007《铁路工程地质勘察规范》[12]的6.2.6章节,而标准来自TB10077—2001《铁路工程岩土分类标准》[15]中的表3.1.6;上述标准是基于自由膨胀率为路基和支档等工程而制定,但缺乏力学视角,其工况为至少有一个可自由或近自由膨胀的面,对隧道支护结构而言膨胀性围岩体则处于有荷膨胀工况且可能显性为力学量化,隧道工程套用岩土的膨胀性标准缺乏充分的依据。

该隧病害段所穿越的J3P1地层,不仅泥岩和泥质砂岩自身具有一定量的膨胀性,而且互层围岩体的层面、裂隙可见石膏充填甚至局部形成石膏脉,极少量的水就可产生显著的膨胀性影响,不能轻易忽略膨胀性岩体对该隧病害的影响。

4.5 地下水

隧道围岩-结构变形是一个力学表现过程,也是一个受环境因素影响和作用的过程,其中地下水环境是不可忽视的重要影响之一。针对该隧的高瓦斯风险,设计采用全封闭防水层,但依行业习惯并未设置单元(分区)防水工程结构。因施工不可能做到防水层完全封闭,一旦出现季节性大水量或排水不畅将引起水淤积于隧底和(或)其与下伏围岩体的界面,加之全断面防水层的良好导水作用,使相当长度的隧底和下伏围岩体共享隧道封闭结构外部水的渗透和积聚。即便很少量的积水,一方面造成下伏浅层围岩体弹性模量及强度劣化,导致围岩体既有节理、裂隙、层理、裂缝逐步扩展并产生新的裂缝,以此循环使水的影响从浅层向深层发展直至平衡;另一方面,以泥岩和泥质砂岩为主的下伏围岩体浸水后在必然的列车动荷载作用下更易产生塑性变形甚至泥化,见3.5章节钻孔揭示情况。

地下水对该段病害的影响可能微不足道,但若地下水丰富,则该段病害会更加严重。

4.6 施工偏差

隧底结构施工偏差,如开挖轮廓不圆顺、基底回填不密实、仰拱厚度和强度不足、填充混凝土标号过高、工艺缺陷等也是造成隧底结构隆起的可能因素。

3.5章节表明,施工单位为简化工序而提高了填充混凝土的等级,使其动荷载传递功能增强而吸收功能下降;因未在隧底横断面其他位置钻孔验证,不能排除仰拱基底开挖呈凹型而非圆顺的可能性。但现阶段的验证和分析暂不能判定施工偏差是导致病害发生的主要因素。

4.7 理论分析小结

由以上分析可见,以水平构造应力为主导的极高地应力作用于隧底下伏薄至中厚缓倾、软弱、平直结构面互层围岩体,仰拱相对薄弱是该隧道病害的主要成因;即使膨胀性岩体和地下水对病害有贡献,也是通过地应力和互层围岩体结构表现出来的;没有证据证明施工偏差甚至不规范对本病害构成显性贡献。结合其他工程的经验和教训,若适度调大仰拱的矢跨比或提高仰拱刚度,应该可以避免本病害的发生。

5 YD隧道底部结构隆起病害的数值分析

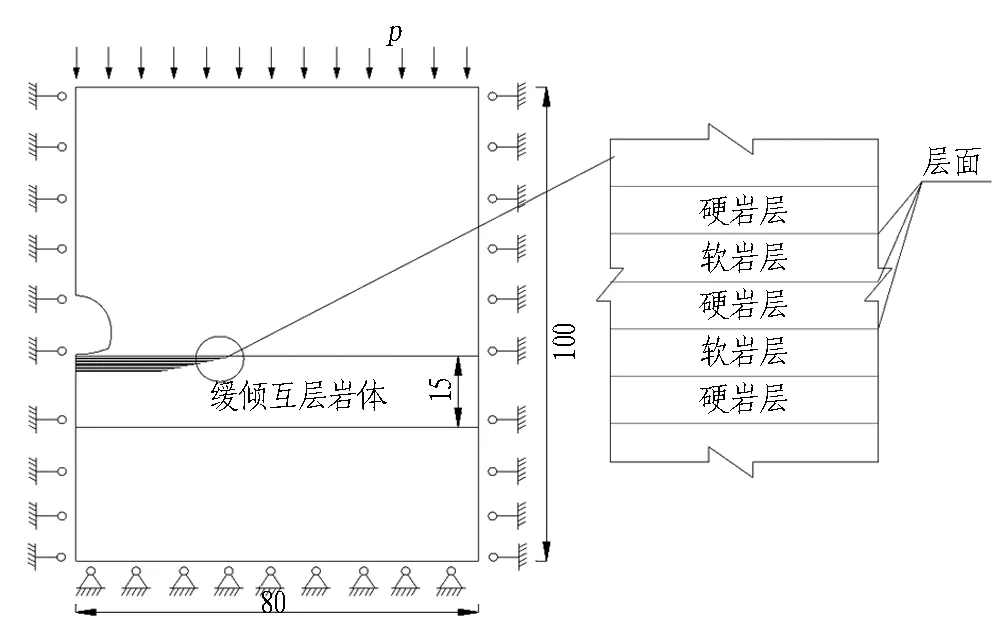

采用有限差分软件FLAC2D,建立数值计算模型,选取Ⅲ级围岩、埋深180 m的隧道作为研究对象,探讨互层围岩体结构、不同岩层厚度、不同水平地应力、不同参数仰拱对隧底结构隆起的影响。

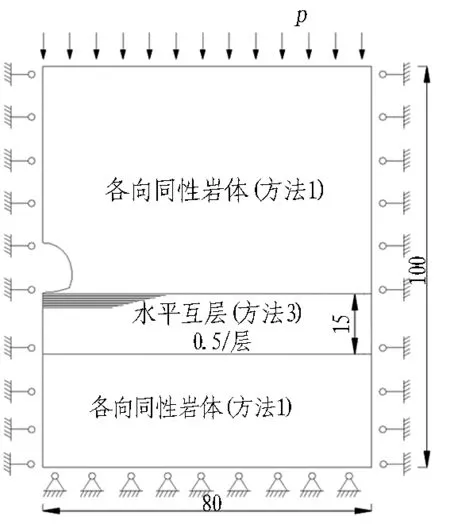

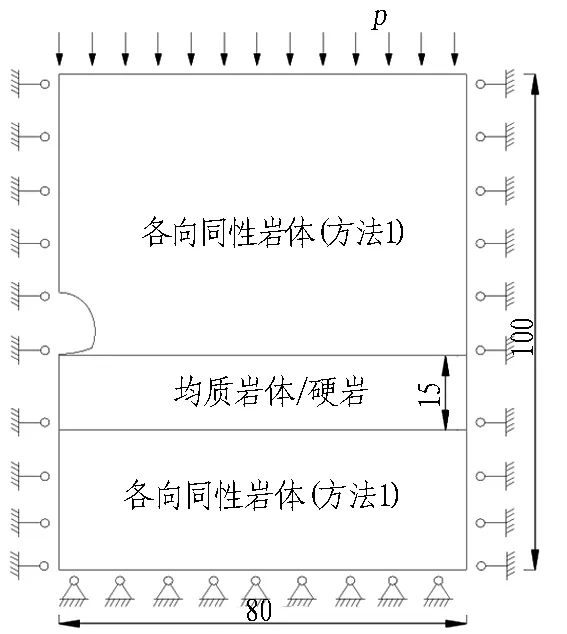

鉴于围岩体实际分布情况的多样性、复杂性,完全复原现场状况很难甚至不太可能,因此有必要根据研究目的对数值模型进行适当简化[16]。根据地勘资料及隧道轮廓形状建立平面应变计算模型,基于对称性原理取一半模型计算,计算范围为80 m×100 m(宽×高),隧道高约12 m,拱顶上、仰拱下各取44 m。根据Colak K等[17]的研究,在节理裂隙发育围岩体中,基于节理裂隙的影响在隧道断面单倍跨度深度内及其应力分布偏离连续介质的结果较大,因此,对隧底15 m深度范围内(大于1倍跨度)围岩体考虑层面的影响(见图5)。模型边界条件:底部固定约束,两侧水平约束,顶部施加等效均布应力p(相当于上覆土体自重及其折减)。

图5 计算模型示意图(单位:m)Fig.5 Schematic of computational model(m)

5.1 缓倾互层围岩体影响

层状围岩体的工程响应特性很大程度受层面强度和相对软弱层强度控制,其模拟方法主要有以下3种。

1)参照规范对围岩体评级,将层理面作为重要评定指标。此法常见于隧道设计,将层状围岩体简化为均质材料,但无法体现各向异性特征。

2)将层状围岩体视为横观各向同性材料,垂直和平行于层面方向的力学参数取不同值。此法考虑了层状围岩体的各向异性特征,但无法体现层状围岩体的“岩梁”弯曲变形特征。

3)将单层围岩体视为各向同性材料,层间以层面联接,考虑围岩体在层面上的不连续性。

方法3不但考虑了围岩体的各向异性,且能同时体现其“岩梁”弯曲变形特性,与实际情况吻合度较好。故对下伏互层围岩体采用方法3模拟,层面通过软件的interface单元模拟。

按下伏缓倾互层围岩体主要为中风化泥岩、砂岩互层模拟,其物理力学参数通过现场钻孔取芯进行室内物理力学实验获取,采用霍克-布朗方法弱化[18],层面参数可参考同类工程[19],初期支护和衬砌参数根据等效刚度法计算。各材料参数见表3。

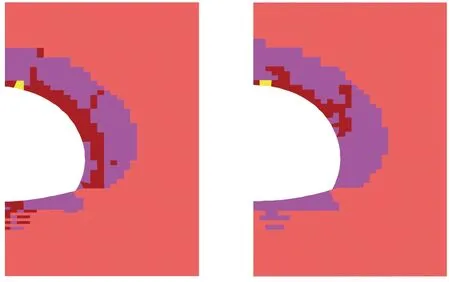

数值模型考虑以下3种工况:1)下伏中风化泥岩、砂岩互层;2)下伏中风化泥岩(软岩);3)下伏中风化砂岩(硬岩)。各工况计算模型见图6。

主要考虑下伏围岩体对仰拱隆起的影响,故选取仰拱中部竖向位移为评价指标,各工况下其动态曲线见图7。由图7可知,工况1下仰拱中部竖向位移值最大,且远大于工况2和3,表明下伏缓倾互层围岩体使隧底结构稳定性变差,仰拱隆起显著增长。究其原因主要为:下伏缓倾互层围岩体在隧道开挖后三侧约束、一侧临空,拉应力下“岩梁”易向隧道空间产生挠曲变形,同时水平力使其发生二次挠曲效应,加重底部隆起;而均质围岩体,因无“岩梁”效应,故隆起显著减小。

(a) 工况1

(b) 工况2

(c) 工况3

各工况下仰拱中部正下方15 m深度范围内围岩体竖向位移见图8。由图8可知,围岩体竖向位移随深度增加而减小,这与实际是相符的;相同深度,工况1竖向位移最大,工况2次之,工况3最小。可见,下伏围岩体稳定性以硬岩最好、软岩次之、缓倾互层最差,彰显了下伏缓倾互层围岩体对底部结构稳定性的显著影响。

图7 3种工况下仰拱中部动态竖向位移Fig.7 Dynamic vertical displacement of middle invert under three different cases

图8 3种工况下仰拱中部围岩体竖向位移Fig.8 Vertical displacement of rock of middle invert under three different cases

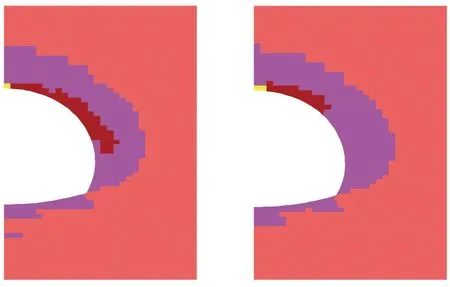

5.2 互层围岩体岩层厚度影响

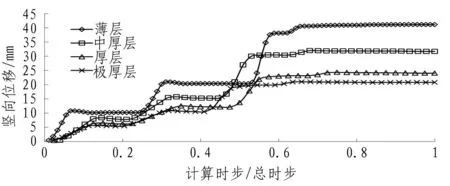

缓倾互层岩体层厚分别取0.3 m/层(薄层)、0.5 m/层(中厚层)、1.0 m/层(厚层)和1.5 m/层(极厚层)。

不同层厚时隧道周边塑性区分布见图9,粉色表示弹性、紫色为曾屈服、红色为剪切屈服、黄色为拉伸屈服。由图9可知,塑性区随层厚增加而减小,除极厚层外,隧底均出现层状分离式不连续塑性区,与均质围岩体隧道周边塑性区分布有显著差异。率先屈服岩层牵引上、下相邻岩层,使其产生损伤,并逐渐相继屈服,当塑性区累积至一定范围时最终导致底部结构隆起,且表现出显著的“台阶式”特征。

由图10可知,仰拱中部竖向位移随层厚的增加而减小,且层厚的影响随厚度的增加而逐渐减弱(极厚层时,仰拱中部竖向位移较厚层仅减少约10%)。

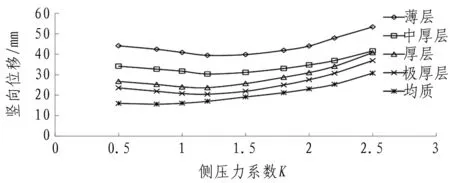

5.3 水平地应力(侧压力系数)的影响

钟振强等[20]研究表明,地应力对互层围岩体隧道稳定性有重要影响。按侧压力系数K分别取0.5,0.8,1.0,1.2,1.5,1.8,2.0,2.2和2.5,下伏围岩体按薄层、中厚层、厚层、极厚层及均质(Ⅲ级)情况,互层围岩体层面结合情况一般计算,不同K值下的仰拱中部竖向位移见图11。由图11可知,下伏均质岩体时,竖向位移基本随K值的增大而增大;当K为0.5~1.0时,竖向位移无明显变化;当K为1.0~2.5时,竖向位移随K值增大而明显增加。下伏缓倾互层围岩体时,K值对竖向位移的影响呈现截然不同的特性;当K为0.5~1.2时,竖向位移随着K值增大而减小;当K为1.2~2.5时,竖向位移随K值增大而增大。可推测对于缓倾互层围岩体,存在最有利于结构稳定(仰拱竖向位移最小)的侧压力系数值,即接近静水压力条件(本例K=1.2)。

(a) 薄层 (b) 中厚层

(c) 厚层 (d) 极厚层

图10 不同层厚仰拱中部动态竖向位移Fig.10 Dynamic vertical displacement of middle invert with diffe-rent strata thicknesses

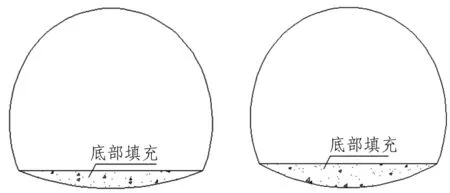

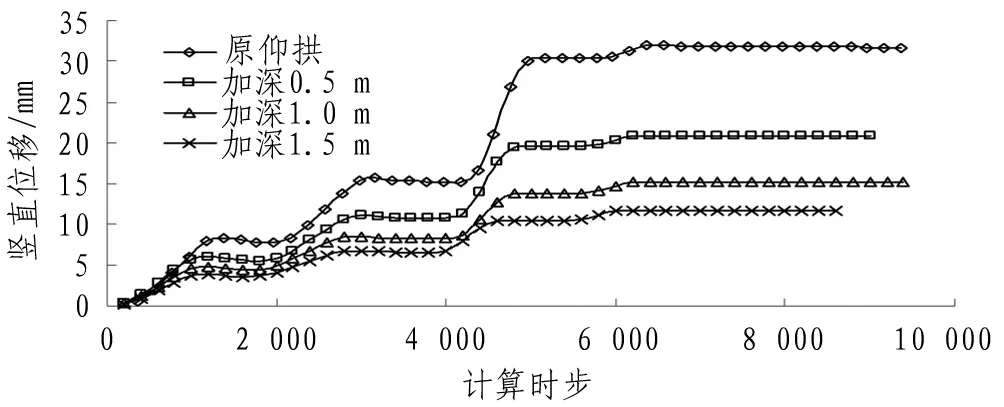

5.4 仰拱结构形式的影响

4.3章节已论述底部结构形式对隧道整体稳定的重要影响,本文主要探讨矢跨比(仰拱曲率)改变即仰拱加深的作用。按仰拱建材和厚度不变为条件,以设计仰拱矢跨比和分别加深0.5,1.0,1.5 m等4种工况(见图12)计算。

图11 侧压力系数-仰拱中部竖向位移曲线Fig.11 Curves of lateral pressure coefficient Vs vertical displacement at middle invert

(a) 原仰拱 (b) 仰拱加深0.5 m

(c) 仰拱加深1.0 m (d) 仰拱加深1.5 m

由表示不同工况下仰拱中部动态位移曲线的图13可见,仰拱加深0.5,1.0,1.5 m时,相对于原仰拱形式下仰拱中部竖向位移分别减少了34.41%,51.9%和63.1%。说明加深仰拱可有效抑制底部隆起,但抑制效果随深度增加而逐渐减弱。

图13 不同仰拱结构仰拱中部动态竖向位移Fig.13 Dynamic vertical displacement of middle invert with diffe-rent invert structures

5.5 数值分析小结

由以上分析可见,在高地应力和互层围岩体地质环境下,特别是极高水平构造应力和薄至中厚缓倾互层围岩体中,应根据地应力水平和围岩体结构进行针对性的分析,在此基础上进行隧底结构的特殊设计,最终归化为仰拱矢跨比和刚度的恰当选择。

6 YD隧道整治设计方案探讨和实施阶段性效果评价

6.1 病害成因的阶段性认识

6.1.1 咨询前阶段

诸如基底清理不规范、仰拱施工与设计参数不符、轨道板缝设置不规范是此阶段病害的主要成因。为查明主因,经查阅部分已有资料后建议进行必要的验证和咨询工作。

6.1.2 咨询阶段

2013年2月初的专家咨询意见为“隧底部分地段隆起、开裂、铺底与道床脱离并不断发展的原因,主要是工程地质与水文地质问题。基底为软弱泥岩夹砂岩,并含有石膏夹层、云母等膨胀性物质,遇水易软化、膨胀。并且地下水较丰富,同时地应力测试结果表明,该段存在较高的与隧道轴线近似垂直的水平地应力,以上综合原因导致了隧底病害的发生”。该意见方向正确全面,但过度强调了围岩膨胀性和地下水的作用,且未突出和明确在高水平地应力作用下互层围岩体结构的变形特征。

6.1.3 整治设计阶段

认为地下水的软化和由此引起的膨胀作用为病害主因,也未放弃对施工偏差的追溯,对仰拱设计参数与极高水平地应力作用下互层围岩体结构的变形特征是否适宜的问题及采用刚性锚固的建议未引起足够重视。

6.2 整治方案的主要设计内容

6.2.1 可选方案

针对该隧道病害的地应力和围岩体结构特点,隧底隆起主要整治方向应围绕使仰拱具备的抗力可平衡和有余地平衡下伏围岩体产生的荷载;对应的技术路径则应主要包括构建刚度和(或)矢跨比更大的仰拱、加固和改良下伏围岩体提高其整体性、在一定范围内释放极高地应力、增大仰拱上覆荷载及上述手段的有机组合;实现整治目的常规措施应主要选择拆除既有仰拱重新构建、深层固结注浆、锚杆(索)加固、加强仰

拱与边墙的联接、加装混凝土反拱、构建地应力和地下水的释放通道,以及前述措施的有机组合;本质上就是用强大的工程结构抵抗下伏围岩体隆起或释放综合表现的地应力或抗放结合。

考虑运营铁路隧道和下伏围岩体可注性差的特点,按彻底整治不留后患和尽量减小运营影响但不能以此否决相结合的原则考量,规避大拆大换和放弃地层注浆加固便成为必然选择,经概念性比较和分析,工程结构整治主要备选方案如下:

1)隧底结构锚固加固;

2)拆除或部分拆除既有仰拱,重新构建参数适宜的仰拱;

3)构建重力和(或)水平方向的地应力释放管井;

4)上述三者的有机组合。

6.2.2 咨询意见

2013年2月初的专家咨询整治方案意见可概括为“排降水、裂缝与离缝修补、锚索锚固”,锚索锚固可表述为“对隆起部位优先采用长锚索进行基底加固,控制仰拱上浮,具体整治方案由设计单位提出”。作为探索或先行的整治措施部分,该意见有一定益处。

6.2.3 整治设计的主要内容

整治施工图设计主要包括4方面内容:1)全隧(含平导)的排水疏导和裂缝(纹)修补;2)已发现离缝的填粘;3)在K108+598~+642段锚固;4)自横通道甚至另辟横通道的引排水预设计。

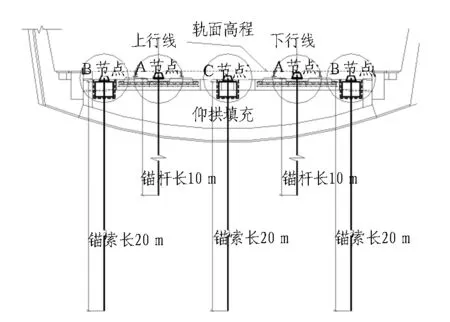

1)K108+598~+642段锚固(见图14和图15)。在隧道中线和侧沟与轨道板之间对隧底实施L=20 m、纵向间距3 m的铅垂向锚索加固计45孔,锚孔直径为130 mm,锚索为6 mm@15.72 mm高强低松弛钢绞线,锚固和自由段长度均为10 m,单孔张拉力为450 kN。在左、右轨道中线对轨道板和隧底实施L=10 m、纵向间距1.5 m的铅垂向锚杆加固计58孔,锚孔直径为110 mm,锚杆为32 mm PSB830精轧螺纹钢,锚固和自由段长度分别为4 m和6 m,单孔张拉力为80 kN。

图14 锚索(杆)布置纵断面图(单位:m)

图 15 锚索(杆)布置横断面示意图Fig.15 Tunnel cross-section showing arrangement of cables and rock bolts

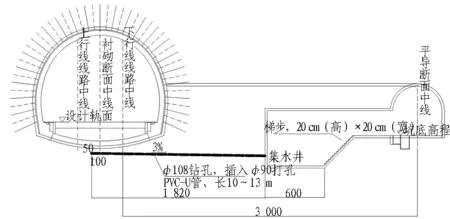

2)引排水预设计。视地质补勘结果,在地下水发育段落下游最近一处横通道内、距下行线路中线8 m处挖掘集水井;自井内以1.5%仰坡、呈扇形布置(3~5根),向隧道仰拱底部下方约50 cm钻φ108 mm孔后布设水平投影越过隧道中线1 m的90PVC-Umm引水管,最小管长Lmin=10.2 m、预计最大管长Lmax=14.5 m,见图16(a)。

视地质补勘结果,在地下水发育段落下游平导正洞侧垂直于平导方向挖掘洞轴净长约13 m的集排水洞并在其内下挖集水井;自井内以3.0%仰坡、呈扇形布置(3~5根),向隧道仰拱底部下方约50 cm钻φ108mm孔后布设水平投影越过隧道中线1 m的90PVC-Umm引水管,最小管长Lmin=19.0 m、预计最大管长Lmax=26.5 m,见图16(b)。

6.2.4 对整治设计的主要建议

6.2.4.1 锚固方面

1)设计前对接阶段。在方向和概念性的设计前对接后,未采纳以预应力锚杆锚固、至少是“刚柔相济”即预应力锚杆与锚索相结合的方式的建议;少量间隔拆除后重新构建部分仰拱的建议措施因顾虑对运营影响大而放弃。

2)设计审查阶段。基于对锚索必然的松动、滑移特征及其量化值估量顾虑,笔者建议锚固不应全部采用柔性的锚索,而应采用预应力锚杆或预应力锚杆与锚索相结合即“刚柔相济”的方式,并提请设计将锚索设置为可调式以便补充张拉应对其松动、滑移;同时对以预应力锚杆把道床板和下伏围岩体一体化的设计意图表示质疑,一是若仰拱和下伏围岩体稳定则不必使之一体化,二是预应力锚杆的长度决定了其锚固段可能仍处于塑性区而无效。设计决定先施作锚索,暂不施作锚杆。

3)实施阶段。没有采纳提高锚索张力至700~800 kN的建议,但把封锚改为可调式。

4)实施后阶段。部分拆除既有仰拱后重构新参数,仰拱+长大预应力锚杆+管孔式地应力释放措施兼具抽排可能的地下水的建议被再度提出,相关方未明确表达,安排了再次的补充钻探。

(a)

(b)

6.2.4.2 排水方面

基于3.4章节的验证和对以泥岩、泥质岩等黏土岩为主的下伏围岩体的透水性能和量值的认知,认为过多地强调地下水是病害主要原因之一可能使整治设计偏离方向,设计遂将引排水措施定位为预设计。

6.3 阶段性效果评价

从图4可见,锚索锚固后4个月(2013年9月6月—2014年1月4日) 内,断面K108+620的2,3,5测点继续隆起2,1,2 mm,K108+630的2,3,5测点继续隆起3.8,3.3,5.4 mm,隆起速度有所降低,但并无收敛的迹象,且后期呈现加速趋势。从图4可见,K108+630的2,3,5测点2014年1月4月—4月18日继续隆起3.7,3.8,4.5 mm,在2014年4月18日左右进行了锚索补充张拉,隆起变形停止了10 d后再度持续发展。锚索锚固措施对K108+598~+642段的底部结构隆起起到了一定的降速或抑制作用,但没有终止K108+598~+642段底部结构的隆起。

7 结论与建议

7.1 结论

本文采用现场调查测试、理论分析和数值计算等手段,分析了YD隧道底部结构隆起病害的成因并探讨了相应的治理方案,得出以下结论。

1)埋深50~300 m的隧底下伏薄至中厚缓倾、软弱、平直结构面互层围岩体结构在水平构造应力为主的极高地应力作用下必然产生围岩体的牵延性损伤积累,表现为病害不易量化预测的潜伏期较长或很长,地质力学和围岩体结构是隧底结构发生隆起病害的原因之一;仰拱参数不满足如1.2章节所表述的地质环境,是隧底结构隆起病害发生的另一原因。

2)可能的围岩膨胀性影响是通过地应力表现出来的,但不易也没有进行量化研究,不能轻易忽略膨胀性岩体对病害发生所起的作用。现有资讯和验证不能判断地下水和施工不规范是该隧病害发生的主要原因。

3)该隧K108+600~+700段的下伏围岩体未达峰后变形阶段,对应地段的仰拱结构尚处于弹塑性阶段而未破坏,即“待势蓄发”状态;K109+250~+350段的下伏围岩体已达峰后变形阶段。

4)在7.1章节1)条所述地质环境下,应根据地应力水平和围岩体结构进行针对性分析,在此基础上进行隧道底部结构的特殊设计,最终归化为仰拱矢跨比和刚度的恰当选择;无砟道床施工前的隧道稳定性评估十分必要,但现有的3个月的变形观测期显得不足。

5)锚索必然的松动、滑移特征决定了其不能作为隧底结构隆起病害整治单独的和主要技术手段,以低预应力锚杆锚固、至少是“刚柔相济”的方式应被重视。

6)隧道病害整治设计应考虑整治施工对铁路运营的影响,但不能以此否决必要的结构整治手段。

7.2 建议

1)从该隧和笔者曾参与整治设计咨询的区域内外数座隧道相同或类似病害看,在缓倾互层围岩体环境中、埋深50~300 m的隧道工程中,应特别重视底部结构的针对性设计。

2)高速列车对轨道几何尺寸的高敏感性决定了隧底结构隆起的安全风险巨大,铁路的运营特点导致其维修和病害整治的难度及其工作量远远超出公路隧道;在埋深50~300 m的高地应力和互层围岩体地质条件下,当量化分析不尽人意时,可采取较大的结构安全冗量应对,即采用更安全的仰拱结构,这也是处于灰色认知阶段的隧道工程工作方法之一。

3)隧道工程地质除倚重综合围岩级别的研判外,还应着力于地应力甚至地质力学背景下对围岩体结构影响的研究,应适度增加地质勘测阶段必要的地应力测试工作量。

4)以《铁路工程地质勘察规范》作为隧道膨胀岩的标准不符合隧道支护结构的有荷膨胀工况,建议尽快制定隧道的膨胀岩标准,并相应改进结构设计方法。

5)慎重研究含水地层中全包防水设计的弊端,进一步研究降低动荷载敏感区隧底填充圬工等级的技术方法。

6)无砟轨道比有砟轨道的确能大幅降低工务工作量,但是否应一刀切地推广,需要进一步考虑,应关注其适用的地质条件。

7)应研究高速列车对轨道几何尺寸的高敏感性要求与隧道稳定性判据的协调性。

[1]王思敬,杨志法,刘竹华,等.地下工程岩体稳定性分析[M].北京:科学出版社,1984.(WANG Sijing,YANG Zhifa,LIU Zhuhua,et al.Rock stability analysis on underground project [M].Beijing:Science Press,1984.(in Chinese))

[2]孔恒,王梦恕,张德华.隧道底板隆起的成因、分类与控制[J].中国安全科学学报,2003,13(1):33-36.(KONG Heng,WANG Mengshu,ZHANG Dehua.Causation and classification of tunnel floor heave and its control[J].China Safety Science Journal,2003,13(1):33-36.(in Chinese))

[3]汪洋,唐俊雄,谭显坤,等.云岭隧道底鼓机理分析[J].岩土力学,2010,31(8):2530-2534.(WANG Yang,TANG Junxiong,TAN Xiankun,et al.Mechanic analysis of floor heave in Yunling tunnel[J].Rock and Soil Mechanics,2010,31(8):2530-2534.(in Chinese))

[4]钟祖良,刘新荣,王道良,等.桃树垭隧道底鼓发生的机理与防治技术研究[J].岩土工程学报,2012,34(3):471-476.(ZHONG Zuliang,LIU Xinrong,WANG Daoliang,et al.Mechanism analysis of floor heave in Taoshuya tunnel and its prevention techniques[J].Chinese Jurnal of Geotechnical Engineering,2012,34(3):471-476.(in Chinese))

[5]WANG Jiong,GUO Zhibiao,YAN Yubiao,et al.Floor heacve in the west wing track haulage roadway of the Tingnan Coal Mine:Mechanism and control[J].International Journal of Mining Science and Technology,2012,22:295-299.

[6]李树清,冯涛,王从陆,等.葛泉矿软岩大巷底鼓机理及控制研究[J].岩石力学与工程学报,2005,24(8):1450-1455.(LI Shuqing,FENG Tao,WANG Conglu,et al.Study on mechanism and control of soft rock roadway floor heave in GeQuan coal mine[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(8):1450-1455.(in Chinese))

[7]赵权.巷道底鼓机理及防治措施[J].煤炭技术,2007(8):49-51.(ZHAO Quan.Mechanism of tunnel bottom swelling and measure of prevention and cure[J].Coal Technology,2007(8):49-51.(in Chinese))

[8]王明年,关宝树.隧道仰拱受力分析及设计方法的研究[C]//第二届全国青年岩石力学与工程学会研讨会论文集.北京:中国科学出版社,1993:81-88.(WANG Mingnian,GUAN Baoshu.Mechanical analysis and design approaches of tunenl invert[C]//The second national symposium of rock mechanics and engineering for youth.Beijing:China Social Science Press,1993:81-88.(in Chinese))

[9]王明年,翁汉民,李志业.隧道仰拱的力学行为研究[J].岩土工程学报,1996,18(1):46-53.(WANG Mingnian,WENG Hanmin,LI Zhiye.Study on the mechanic behavior of tunnel invert[J].Chinese Journal of Geotechnical Engineering.1996,18(1):46-53.(in Chinese))

[10]周佳媚,高波,李志业.TBM施工隧道仰拱预制块的力学特性研究[J].岩土力学,2004,25(12):1973-1976,1980.(ZHOU Jiamei,GAO Bo,LI Zhiye.Study on mechanical characteristics of procast block of inverted arch for TBM construction tunnel[J].Soils and Mechanics,2004,25(12) :1973-1976,1980.(in Chinese))

[11]时亚昕,王明年.隧道仰拱组合结构的现场试验研究[J].铁道学报,2008,30(1):70-74.(SHI Yaxin,WANG Mingnian.Field test study on composite construction of tunnel invert[J].Journal of the China Railway Society.2008,30(1):70-74.(in Chinese))

[12]TB 10012—2007 铁路工程地质勘察规范[S].北京:中国铁道出版社,2007.(TB 10012—2007 Code for geology investigation of railway engineering[S].Beijing:China Railway Publishing House,2007.(in Chinese))

[13]水利部长江水利委员会长江科学院.GB 50218—1994 工程岩体分级标准[S].北京:中国标准出版社,1995.(Yangtze River Scientific Research Institute,Changjiang Water Resources.GB 50218—1994 Standard for engineering classification of rock masses[S].Beijing:China Standard Press.1995.(in Chinese))

[14]李德武,高峰,韩文峰,等.列车振动下隧道基底合理结构型式的研究[J].岩石力学与工程学报,2004,21(13):2292-2297.(LI Dewu,GAO Feng,HAN Wenfeng,et al.Study on rational structure of railway tunnel bed under dynamic vibration load[J].Chinese Journal of Rock Mechanics and Engineering,2004,21(13):2292-2297.(in Chinese))

[15]铁道第一勘察设计院.TB 10077—2001铁路工程岩土分类标准[S].北京:中国铁道出版社,2001.(Railway First Survey and Design Institute.TB 10077—2001 Code for rock and soil classification of railway engineering [S].Beijing:China Railway Publishing House,2001.(in Chinese))

[16]KIM N K,PARK J S,KIM S K.Numerical simulation of ground anchors[J].Computers and Geotechnics,2007,34(6):498-507.

[17]Colak K,Unlu T.Effect of transverse anisotropy on the Hoek-Brown strength parameter “mi”for intact rocks[J].International Journal of Rock Mechanics and Rock Engneering.2004,41(6):1045-1052.

[18]Evert Hoek.实用岩石工程技术[M].刘丰收,崔志芳,王学潮,等,译.郑州:黄河水利出版社,2002:136-154.(Evert Hoek.Rock Engineering Technology[M].Trans-lators:LIU Fengshou,CUI Zhifang,WANG Xuechao,et al.Zhengzhou:The Yellow River Water Conservancy Press,2002:136-154.(in Chinese))

[19]邓少军.水平层状岩体隧道围岩稳定及支护参数优化研究[D].长沙:中南大学,2006.(DENG Shaojun.Study on the surrounding rock stability and optimization of bolting parametres under horizontal strata[D].Changsha:Central South University,2006.(in Chinese))

[20]钟振强,彭振斌,彭文祥.基于Hoek-Brown准则的层状岩体的隧道开挖响应分析[J].中南大学学报:自然科学版,2009(6):1689-1694.(ZHONG Zhenqiang,PENG Zhenbin,PENG Wenxiang.Excavation response of tunnel in stratified rock mass based on Hoek-Brown criterion[J].Journal of Central South Universtiy:Science and Technology.2009(6):1689-1694.(in Chinese))

兰州地铁1号线区间盾构首穿黄河

2014年9月20日前后,兰州轨道交通1号线一期工程迎门滩至马滩区间将开始隧道施工,该工程通过2条长度分别为2.13 km和1.9 km的水下隧道,将兰州市三大主城区紧密连接起来,这也将是我国首条穿越黄河的交通隧道。

兰州地铁1号线将下穿黄河,是国内的第一条黄河隧道,面临着许多难以想象的困难。隧道位于黄河上游主河道内,必须连续穿越厚达200~300 m的卵石层,这种地质具有高渗透性和大孔隙等特征,稳定性差且含有大量大块硬质漂石,这样高难度的工程建设条件在国内属罕见。

穿黄段使用的盾构为长度近百米的特种泥水盾构,目前该盾构正在加快建造,其中刀头等关键设备在长沙加工。设备抵达兰州后,预计可在25~30 d内组装完成,随后开始隧道掘进。

兰州地铁1号线全长约34 km,从东岗镇出发,直至西固石岗。其中一期工程,东起东岗镇,西至陈官营,正线长约26.78 km,基本沿兰州市主客流走廊布设,工期预计2年9个月,它的建成将极大地缓解兰州市日益紧张的交通压力和拥堵现象。

(摘自 隧道网 http://www.stec.net/sites/suidao/ConPg.aspx?InfId=225eee59-5c7a-4ea4-8221-d221b1b3f61e&CtgId=77bc9040-5c59-4063-b0a5-2771b7223dd9 2014-09-10)

AnalysisonCausesforandRenovationofFloorStructureofaHigh-speedRailwayTunnelLocatedinslightly-dippingInterbeddedRockMass

WANG Lichuan1,2,XIAO Xiaowen2,LIN Hui2

(1.ChengduRailwayBureau,Chengdu610082,Sichuan,China; 2.SchoolofCivilEngineering,CentralSouthUniversity,Changsha410075,Hunan,China)

Y.D.Tunnel,designed with a speed of 200 km and double-block ballastless track,in Southwest China is about 7.85 km in length.Varying degrees of heaving appeared in the floor structure of the tunnel within the region of K107+970~K109+270 after it was put into service.Cracks and failure developed in the ballastless tracks,resulting in track geometry changing in an unstable state.The railway operation was seriously influenced.The tunnel was located in low-medium thick interbedded strata of medium-weathered mudstone and sandstone.The in-situ stress was measured,indicating that there existed high horizontal stress nearly perpendicular to the tunnel axis.In the paper,the causes for the heaving of the floor structure of the tunnel are analyzed by means of field survey and measurement,theoretical analysis and numerical simulation.It is concluded that the causes for the heaving of the floor structure are as follows:1) Super-high ground stress,mainly taking the form of horizontal structural stress,acts on the slightly-dipping interbedded low-medium thick rock mass underlying the tunnel floor; 2) The parameters of the invert cannot meet the requirements of the geological conditions.The following countermeasures are proposed for the treatment of the floor heaving:1) For tunnels located in slightly-dipping interbedded rock mass and under 50 m~300 m cover,special attention should be paid to the specific design of the floor and appropriate rise span ratio and rigidity should be selected for the tunnel invert; 2) Due to the loosening and sliding features of the anchor cables,the anchor cables cannot be taken as the only or major technological measures to control the heaving of the tunnel floor; on the other hand,rock bolting,at least “rigid control measures + flexible control measures” should be taken to control the heaving of the tunnel floor.

railway tunnel; slightly-dipping interbedded rock mass; horizontal ground stress; floor structure heaving; disease causes; treatment

2014-04-08;

2014-07-15

国家科技支撑项目(2012BAG05B00)

王立川(1965—),男,河南孟州人,2011年毕业于中南大学,桥梁与隧道工程专业,博士,教授级高级工程师,现任成都铁路局副总工程师。长期从事铁路、轨道交通、公路、水利等行业的隧道与地下工程施工、病害(缺陷)整治、地质灾害防治、施工管理、建设管理、设计和施工咨询工作,致力于浅埋、偏压、大跨、强透水地层、淤泥质软土等地下工程的结构和施工技术研究。

10.3973/j.issn.1672-741X.2014.09.003

U 457+.2;U 459.1

A

1672-741X(2014)09-0823-14