第三代RHT系列催化剂在2.0 Mt/a渣油加氢装置的工业应用

王 明 进

(中国石化催化剂长岭分公司,湖南 岳阳 414100)

第三代RHT系列催化剂在2.0 Mt/a渣油加氢装置的工业应用

王 明 进

(中国石化催化剂长岭分公司,湖南 岳阳 414100)

介绍了中国石化石油化工科学研究院开发的第三代RHT系列催化剂在中国石化茂名分公司2.0 Mta渣油加氢装置的工业应用情况。结果表明,第三代RHT系列催化剂的加氢脱硫、降残炭和加氢脱金属性能明显优于参比催化剂,加氢脱氮性能与参比催化剂相当。

渣油加氢 催化剂 加氢脱硫 残炭 加氢脱金属

中国石化茂名分公司(简称茂名分公司)2.0 Mt/a渣油加氢装置于1999年8月建成,并于当年12月底首次开工运转,是该公司加工进口高硫原油的核心装置之一。该装置有I列、Ⅱ列两个反应系列,每个系列有5台反应器,设计加工原料为伊朗减压渣油、沙特轻质原油减压渣油和伊朗蜡油的混合油,除生产少量石脑油和柴油外,其主要产品加氢渣油可作为重油催化裂化装置原料[1]。

该渣油加氢装置从1999年12月首次开工到2012年7月31日已先后运转7个周期,每个周期两个反应系列采用同一家或不同专利商的渣油加氢催化剂[2]。第八周期Ⅱ列采用中国石化石油化工科学研究院(简称石科院)开发、中国石化催化剂长岭分公司生产的第三代RHT系列渣油加氢催化剂[3-4],Ⅰ列采用另一家科研单位开发的渣油加氢催化剂。本文重点介绍该装置第八周期采用石科院第三代RHT系列催化剂的工业应用情况。

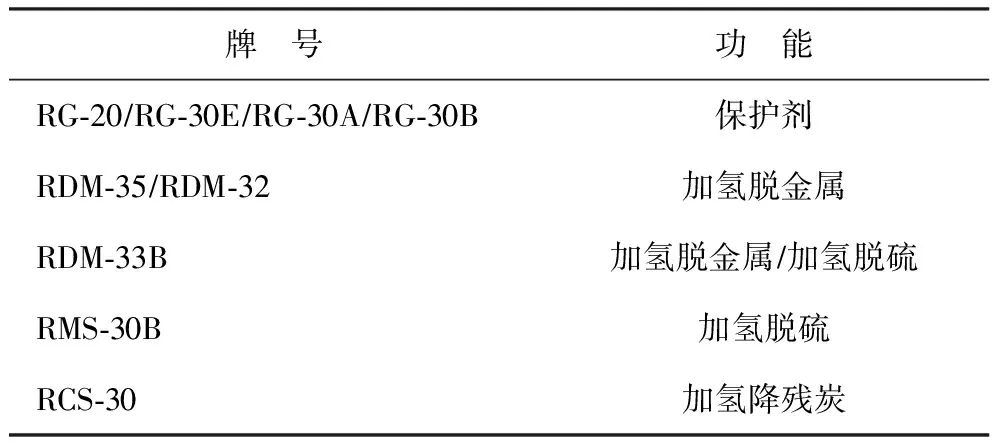

1 催化剂牌号与功能

2012年7月31日,茂名分公司渣油加氢装置第七周期停工换剂。Ⅱ列更换为石科院开发的第三代RHT系列催化剂,Ⅰ列采用另一家科研单位开发的催化剂。第三代RHT系列催化剂的牌号和主要功能见表1[3]。2012年9月7日,Ⅰ列、Ⅱ列开工正常,开始第八周期运转。

表1 第三代RHT系列催化剂牌号和主要功能

2 装置标定

2.1 初期标定

2012年11月14—15日进行渣油加氢装置初期标定,此时装置已经运转72天。标定期间的主要操作条件见表2,标定结果见表3。由表2可以看出,标定期间Ⅰ列、Ⅱ列的进料量与反应温度基本相同。由表3可以看出:初期的两次标定中,Ⅱ列催化剂的脱硫率较Ⅰ列分别高3.39百分点和2.75百分点,降残炭率较Ⅰ列分别高3.39百分点和2.06百分点,脱金属率较Ⅰ列分别高3.74百分点和2.30百分点;Ⅰ列催化剂的脱氮率较Ⅱ列分别高1.69百分点和4.83百分点。表明装置运转初期Ⅱ列催化剂的加氢脱硫活性、降残炭活性和脱金属活性高于Ⅰ列催化剂,Ⅰ列催化剂的加氢脱氮活性高于Ⅱ列催化剂。

表2 初期标定期间主要操作条件

1) 由于两个系列共用循环氢压缩机和新氢压缩机,因此循环氢出入口压降和补充氢流量两列共用一个值。

表3 初期标定结果

2.2 中期标定

2013年3月26—27日进行渣油加氢装置的中期标定,此时渣油加氢装置已经连续运转204天。标定期间的主要操作条件见表4,标定结果见表5。从表4可以看出,标定期间Ⅰ列、Ⅱ列的进料量和反应温度均基本相同。

表4 中期标定期间主要操作条件

1) 由于两个系列共用循环氢压缩机和新氢压缩机,因此循环氢出入口压降和补充氢流量两列共用一个值。

表5 中期标定期间原料和产物性质

由表5可以看出,中期的两次标定中,Ⅱ列催化剂的脱硫率较Ⅰ列分别高3.84百分点和3.21百分点,降残炭率较Ⅰ列分别高1.82百分点和1.41百分点,脱金属率较Ⅰ列分别高3.12百分点和0.97百分点,3月26日Ⅱ列催化剂的脱氮率较Ⅰ列高1.73百分点,3月27日Ⅰ列催化剂的脱氮率较Ⅱ列高0.95百分点。表明装置运转到中期,Ⅱ列催化剂的加氢脱硫活性、降残炭活性和脱金属活性仍然高于Ⅰ列催化剂,Ⅰ列催化剂的加氢脱氮活性略高于Ⅱ列催化剂。从初期标定和中期标定的结果可以看出:Ⅱ列催化剂具有良好的加氢脱硫活性、降残炭活性和脱金属活性的稳定性;与装置运转初期相比,装置运转中期Ⅱ列催化剂的脱硫活性与Ⅰ列催化剂的脱硫活性差距加大。

3 装置日常运转情况

茂名分公司渣油加氢装置第八周期于2013年10月10日停工,第八周期Ⅱ列共运转402天。

3.1 操作参数

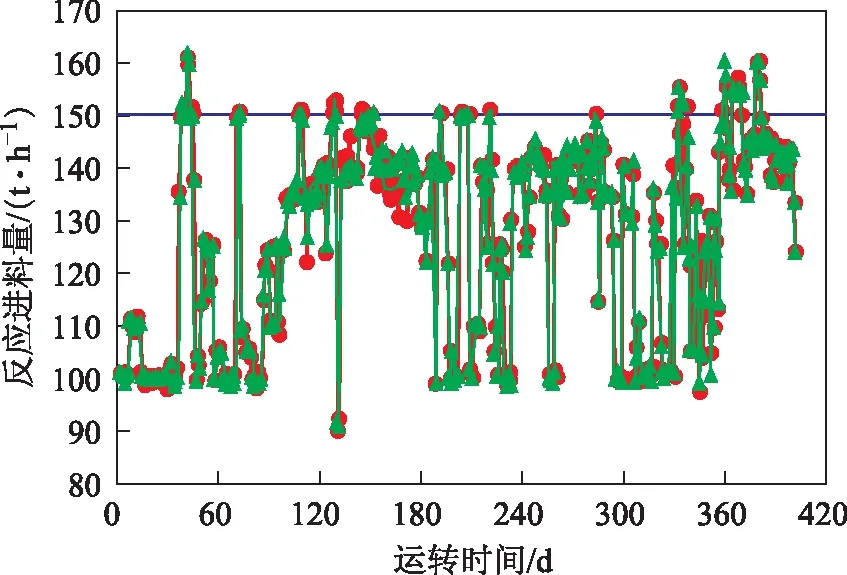

图1为第八周期Ⅰ列、Ⅱ列的催化剂床层平均温度变化情况,图2为反应进料量变化情况。由图1和图2可以看出,整个运转周期Ⅰ列、Ⅱ列的催化剂床层平均温度和反应进料量基本相同。

图1 第八周期催化剂床层平均温度变化情况▲—Ⅰ列; ◆—Ⅱ列

图2 第八周期反应进料量变化情况●—Ⅰ列; ▲—Ⅱ列; —设计进料量

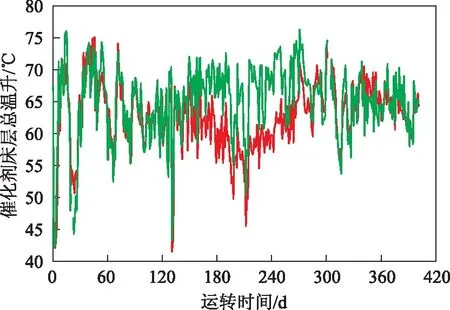

图3为第八周期Ⅰ列、Ⅱ列的催化剂床层总温升变化情况。由图3可以看出,装置运转150天以前,两列催化剂床层总温升差别不大,大部分时间Ⅱ列的催化剂床层总温升略高于Ⅰ列;运转150~330天期间,Ⅱ列的催化剂床层总温升明显高于Ⅰ列;运转330天后,两列催化剂床层总温升差别不大,有时Ⅰ列的催化剂床层总温升略高于Ⅱ列。

渣油加氢过程中,发生的主要反应有加氢脱硫、脱氮、脱金属等反应,以及残炭前身物转化,这些反应均为放热反应,其中加氢脱硫反应是渣油加氢过程中的主要反应,对总反应热的贡献最大。反应温升在一定程度上反映了催化剂的活性状况,同时渣油加氢反应过程中也会发生临氢热裂化副反应,反应所产生烯烃的加氢反应也为放热反应,因此副反应过多也会使温升增加,特别是在操作末期,反应温度较高,副反应相应增加[5]。

由装置标定结果可以看出,与装置运转初期相比,装置运转中期Ⅱ列催化剂的脱硫活性与Ⅰ列催化剂的脱硫活性差距加大,因此装置运转150天以前,两列反应温升差别不大,大部分时间Ⅱ列的催化剂床层总温升略高于Ⅰ列;随着两列催化剂加氢脱硫活性差距加大,两列反应温升差别增大,Ⅱ列的催化剂床层总温升明显高于Ⅰ列;到反应末期,随着反应温度升高,可能油品在Ⅰ列催化剂上的副反应增加更多,导致运转330天后,两列反应温升差别不大,有时Ⅰ列的催化剂床层总温升略高于Ⅱ列,这一点从两列催化剂床层总温升的趋势也可以看出来。一般而言,随着催化剂活性降低,反应温升会降低,如图3所示,运转330天后Ⅱ列催化剂床层总温升总体呈下降的趋势,但运转330天后,Ⅰ列催化剂床层的总温升不降低反而增加,说明副反应增加,导致温升增加。

图4为第八周期Ⅰ列、Ⅱ列的反应器总压降变化情况。由图4可以看出,Ⅱ列的反应器总压降总体上低于Ⅰ列,这是由于石科院开发的催化剂为蝶形,空隙率相对较高,因此压降相对较低。

图3 第八周期催化剂床层总温升变化情况 —Ⅰ列; —Ⅱ列

图4 第八周期反应器总压降变化情况◆—Ⅰ列; ●—Ⅱ列

3.2 热高分油性质

第八周期Ⅰ列、Ⅱ列的热高分油S含量、N含量、残炭和金属(Ni+V)含量变化情况分别见图5~图8。Ⅰ列、Ⅱ列加工的原料性质完全相同。由图5~图8可以看出:在整个运转周期内,即使在两列反应温升差别较小时,Ⅱ列热高分油S含量、残炭和金属含量均低于Ⅰ列热高分油;Ⅱ列热高分油N含量有时低于Ⅰ列热高分油、有时高于Ⅰ列热高分油。表明第八周期Ⅱ列催化剂的加氢脱硫、降残炭和加氢脱金属活性均高于Ⅰ列催化剂,Ⅱ列催化剂的加氢脱氮活性与Ⅰ列催化剂相当。在催化裂化过程中,原料的残炭是影响生焦量和轻质油收率的重要因素,原料的金属含量直接影响催化裂化装置的剂耗[6],原料的硫含量越低,催化裂化汽油的后续处理过程中其辛烷值损失也越低[5],因此综合来看Ⅱ列生成油是更好的催化裂化原料。表明相比于Ⅰ列所用催化剂,Ⅱ列使用的RHT系列催化剂能为催化裂化提供更好的原料。

图5 第八周期热高分油S含量变化情况■—Ⅰ列; ▲—Ⅱ列

图6 第八周期热高分油N含量变化情况■—Ⅰ列; ▲—Ⅱ列

图7 第八周期热高分油残炭变化情况■—Ⅰ列; ▲—Ⅱ列

图8 第八周期热高分油金属含量变化情况■—Ⅰ列; ▲—Ⅱ列

4 结 论

第三代RHT系列催化剂具有良好的活性和稳定性,其加氢脱硫、降残炭和加氢脱金属性能均优于参比催化剂,其加氢脱氮性能与参比催化剂相当。

[1] 曾松.固定床渣油加氢催化剂失活的原因分析及对策[J].炼油技术与工程,2011,41(9):40-43

[2] Yin Zhaolin.Operation and optimization of residue hydrotreating unit using new catalyst system[J].China Petroleum Processing and Petrochemical Technology,2012,14(3):50-58

[3] 胡大为,杨清河,戴立顺,等.第三代渣油加氢RHT系列催化剂的开发及应用[J].石油炼制与化工,2013,44(1):11-15

[4] Hu Dawei,Yang Qinghe,Dai Lishun,et al.Development and commercial application of third generation resid hydrotreating catalysts[J].China Petroleum Processing and Petrochemical Technology,2013,15(2):1-5

[5] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1133-1138

[6] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005:400-458

APPLICATION OF THE THIRD GENERATION OF RHT SERIES CATALYSTS IN VRDS UNIT

Wang Mingjin

(SINOPECCatalystCompanyChanglingDivision,Yueyang,Hunan414100)

The commercial application of the third generation of RHT series catalysts developed by SINOPEC Research Institute of Petroleum Processing in the 2.0 Mt/a VRDS unit of SINOPEC Maoming Company was introduced. The operation results show that this new generation of RHT series catalysts exhibits higher HDS/HDM and residue carbon reduction activity, but a similar activity of HDN compared with the reference catalysts.

residue hydrotreating; catalyst; hydrodesulfurization; carbon residue; hydrodemetallization

2014-05-12; 修改稿收到日期: 2014-08-05。

王明进,高级工程师,从事炼油催化剂的研发及销售工作。

王明进,E-mail:wangmj.chji@sinopec.com。