鼓泡床与环流反应器流动特性的比较

王 剑,薄守石,白 飞,孙兰义

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

鼓泡床与环流反应器流动特性的比较

王 剑,薄守石,白 飞,孙兰义

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

选用欧拉-欧拉多相流模型和RNGk-ε湍流模型对重油悬浮床加氢反应器流动特性进行数值模拟,分别模拟了鼓泡床反应器和两种不同导流筒直径的环流反应器,考察了重油-氢气实际体系在不同反应器内气含率和轴向液速的异同。结果表明,悬浮床反应器在操作条件下均形成液相循环流动;导流筒能够规整环流反应器内的流动,增大上升区和下降区的流速,增强混合,同时提高下降区的气含率,从而提高反应器内的整体气含率。在使用喷嘴进料时,悬浮床加氢工艺选择环流反应器时流动特性更佳。

悬浮床加氢 鼓泡床反应器 环流反应器 数值模拟 流动特性

炼油工业原料重质化、劣质化趋势日趋严重,轻质油品的环保要求越来越苛刻,解决该矛盾的理想工艺是悬浮床加氢技术,该技术具有原料适应性强、轻质油品产率高等优点。目前国内外都已开展悬浮床加氢技术的研发工作,国外已有工业化应用的报道[1]。国外悬浮床加氢技术均选用鼓泡床反应器(BCR),反应器实际上为一个空桶,内部没有构件,结构简单,浆态反应物料(含催化剂、油和氢气)从反应器底部进入,由于压差的存在,物料在反应器内形成循环流动,即反应器中心的物料向上流动,器壁附近向下流动,这种循环流动有助于反应器内物料混合,从而保持反应器内温度均匀,避免局部温度过高导致结焦。环流反应器(ALR)是在鼓泡床反应器内加入了导流筒,将反应器分为上升区和下降区,规整了反应器内的流动,增加了反应器内物料的循环液速(又称环流液速),从而提高了相间接触和混合,提高了反应效率,抑制催化剂和焦炭在底部沉积。在国内由中国石油大学等开发的重油悬浮床加氢工艺已经采用环流反应器完成了3个阶段的工业试验,所采集的数据为悬浮床加氢工艺的大规模工业化奠定了基础。

国内外学者针对鼓泡床反应器和环流反应器分别进行了大量的实验和模拟研究,得到了反应器内流动特性、传质等方面的规律,但是对这两种反应器之间流动特性的定量研究比较少。van Baten等[2]利用计算流体力学(CFD)的方法对比了这两种反应器的流体力学和传质特性,所研究反应器上部有增大的气液分离区;张晓东等[3]在低气速下对两种矩形反应器进行了模拟比较;李光等[4]将3种在不同高度安装了导流筒的环流反应器与鼓泡床反应器进行了比较。这些文献对两种反应器流动特性的比较具有重要意义,但模拟研究中均采用常温、常压下的空气-水体系,与重油悬浮床反应器内的操作条件有很大区别。

本课题采用Fluent软件,以某企业重油悬浮床加氢反应器为模拟对象,选用重油-氢气的实际体系来比较鼓泡床反应器和环流反应器在高温、高压操作条件下气含率和轴向液速的异同。通过流体力学特性的定量比较,为重油悬浮床加氢技术选择反应器类型提供进一步的数据支持和参考,同时也为反应器的工业放大奠定基础。

1 数学模型

采用欧拉-欧拉多相流模型来模拟气液两相流动,采用RNGk-ε模型模拟液相湍流,其具体控制方程如下:

(1)连续性方程

(1)

式中:αq为体积分数,%;ρq为密度,kgm3;q为q相的速度,ms;mpq为p相到q相的相间传质量,kg(m3·s),本课题中只研究流动特性,故等式右边等于0。

(2)动量守恒方程

(2)

(3)

式中:CD为曳力系数;Re为雷诺数。

(3)RNGk-ε模型的k方程和ε方程

Gk+Gb-ρε

(4)

(5)

式中:k为湍流动能,m2s2;ε为湍流耗散率,m2s2;ρ为密度,kgm3;为速度,ms;Gk表示由速度梯度而产生的湍流动能;Gb是由浮力产生的湍流动能;αk和αε是k方程和ε方程的湍流Prandtl数;μeff为黏度,通过式(6)计算。

该垃圾焚烧发电项目规模为3×750 t/d,NOx排放限值为75 mg/m3(11%O2,标态干基,小时均值),采用SNCR+SCR系统脱硝,设备投资成本约为4 000万元,脱硝还原剂采用20%氨水,烟气净化工艺为:“SNCR+半干法+干法+活性炭喷射+袋式除尘器+SGH+SCR系统+GGH+湿法系统”,工艺流程如图3所示,其中袋式除尘器出口烟气温度为150℃,SGH将袋式除尘器出口150℃烟气加热至180℃后进入SCR系统脱硝,脱硝后烟气经过湿法脱酸系统处理后通过引风机排放。

(6)

RNGk-ε模型与标准k-ε模型之间的主要区别在于ε方程中的Rε项,通过式(7)计算。

(7)

式中:η为有效因子。

方程(4)~(7)中一些常量的值分别为C1ε=1.42,C2ε=1.68,C3ε=0,Cμ=0.084 5,η0=4.38,β=0.012。

2 物理模型及计算条件

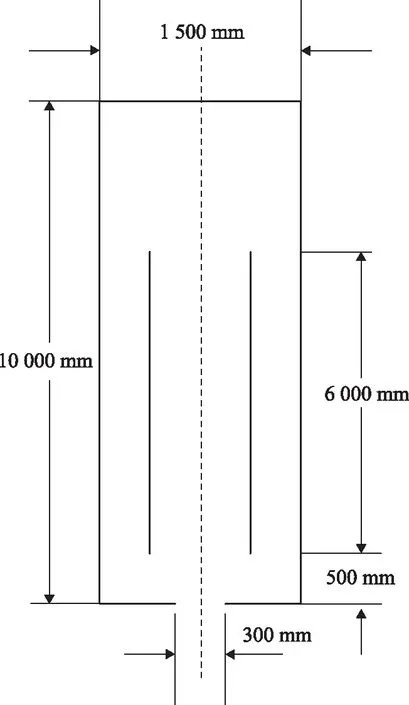

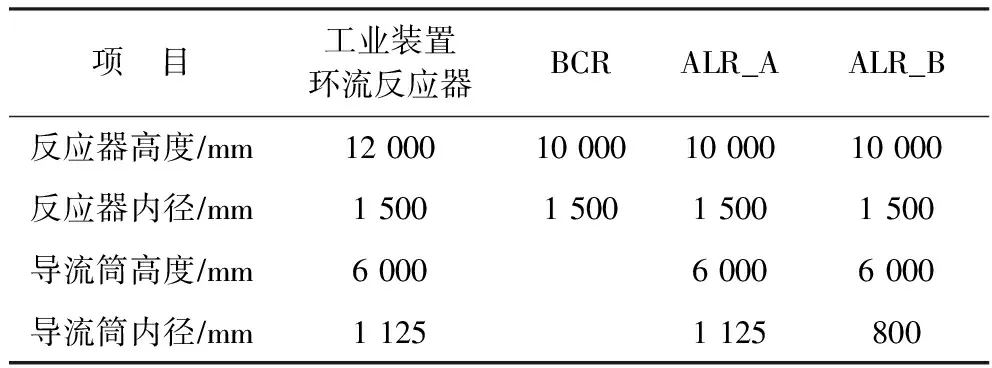

本课题参考某企业重油悬浮床加氢反应器的尺寸,建立了鼓泡床反应器和两个不同导流筒直径的环流反应器(ALR_A和ALR_B)模型,鉴于反应器内动态液面不超过8.5 m,故建模过程中将实际反应器高度12 m修改为10 m。所建环流反应器结构尺寸示意见图1。各反应器的具体尺寸参数见表1。在模拟过程中,将液体连续式简化为间歇式,即通入气体前反应器内存在一定高度静液面,进气后液体没有进料和排料。文献研究结果表明,液体进料方式对反应器的流动特性影响不大[8]。

图1 环流反应器结构尺寸示意

项 目工业装置环流反应器BCRALR_AALR_B反应器高度∕mm12000100001000010000反应器内径∕mm1500150015001500导流筒高度∕mm600060006000导流筒内径∕mm11251125800

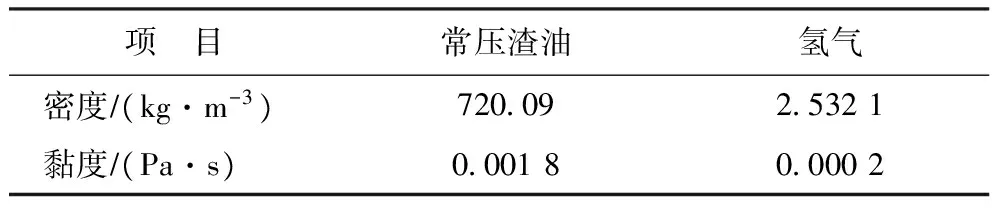

悬浮床加氢反应器的操作压力为10~15 MPa,温度在440~550 ℃之间。本课题选择14 MPa、450 ℃的操作条件,采用关联式[9-10]计算该条件下常压渣油和氢气的物性,结果见表2。在模拟过程中将渣油和氢气的物性设为常数。计算中采用二维轴对称模型,用结构性网格对计算域进行离散,计算条件与实际操作条件一致,静止液面高度约为7 m,表观气速为0.05 m/s或0.10 m/s,换算成底部气体喷嘴速度入口边界条件,反应器顶部为压力出口边界条件。选用单气泡尺寸模型,假设气泡直径为5 mm。

表2 操作条件下物料的物理性质

3 结果与讨论

3.1 气含率的比较

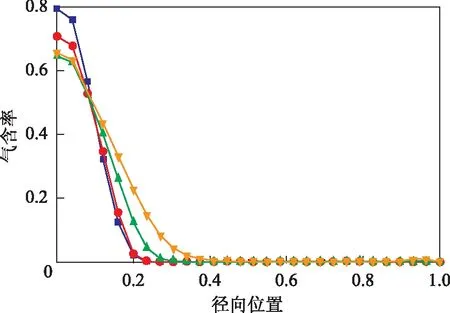

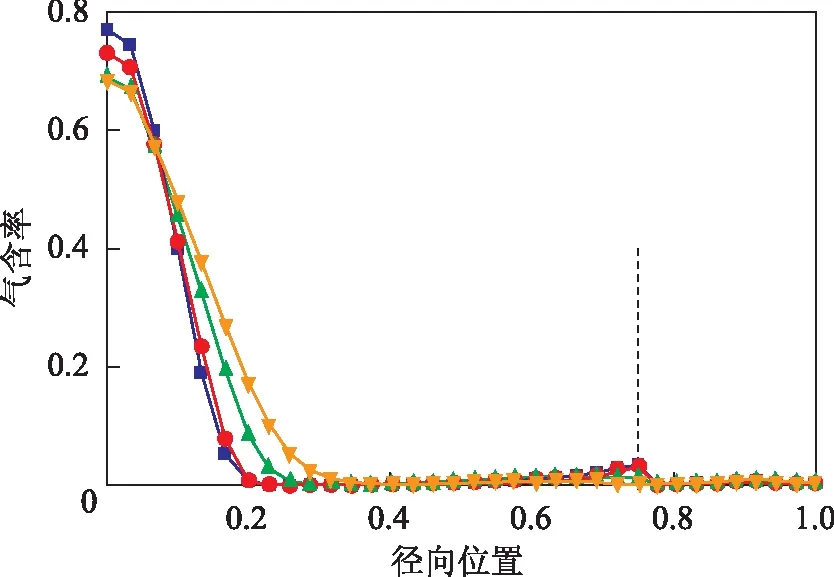

图2是表观气速为0.05 m/s时鼓泡床反应器内轴向高度分别为1.5,3.0,4.5,6.0 m处气含率随无量纲径向位置的分布。从图2可以看出:在反应器中心位置(即无量纲径向位置为0~0.1),随着轴向高度增加,气含率逐渐减小,当高度增加到6.0 m时,中心位置气含率有了非常小幅度的增大,这可能是流动已进入充分发展区。在充分发展区内,气含率沿轴向分布均匀,变化很小;当径向位置从0.1增大到0.4时,气含率的分布随着轴向高度增加而逐渐变宽,这是由于气泡的径向扩散导致的[11];当径向位置大于0.4时,反应器的气含率非常小,几乎为0,这与Sanyal等[11]的模拟结果不同,究其原因,是因为悬浮床加氢鼓泡床反应器底部采用喷嘴进料,喷嘴直径较小,出口气速很大,气泡上升速度大,径向扩散幅度小,而且容易在液面附近与液相分离,很难进入循环下降区。

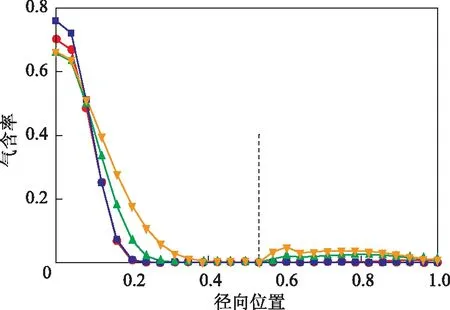

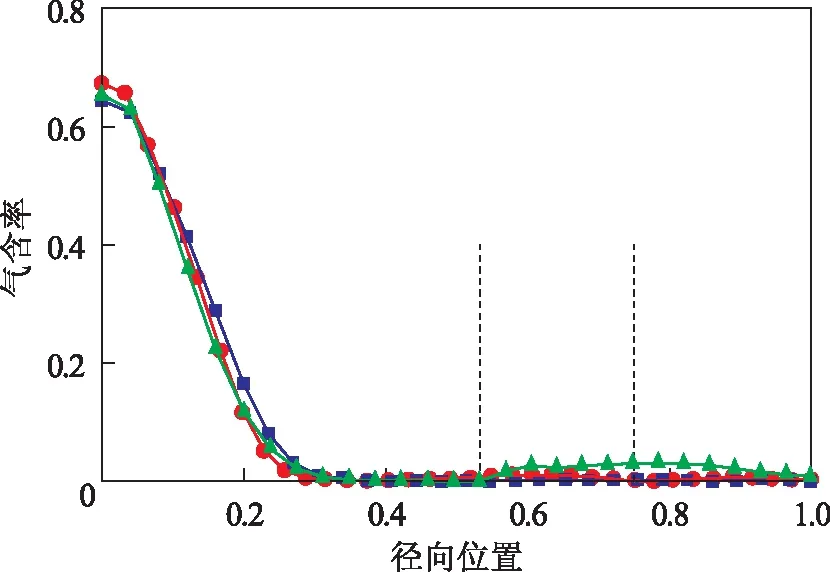

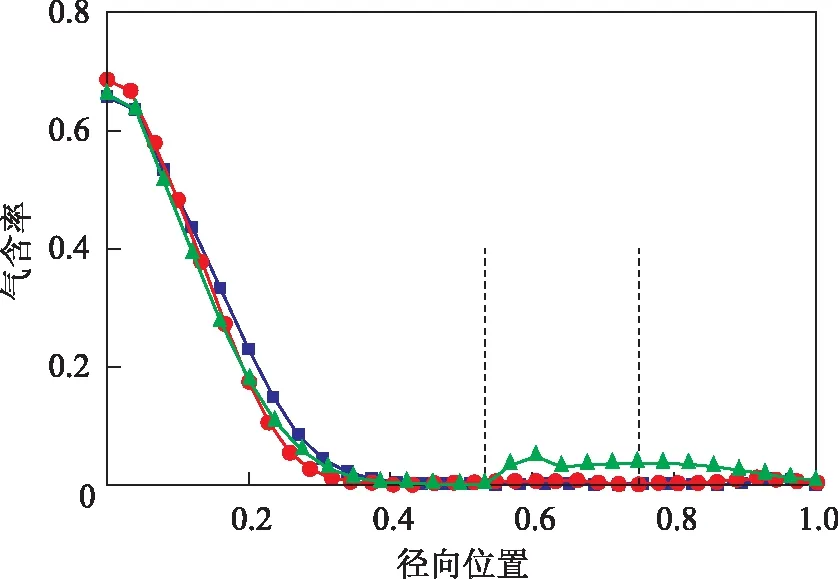

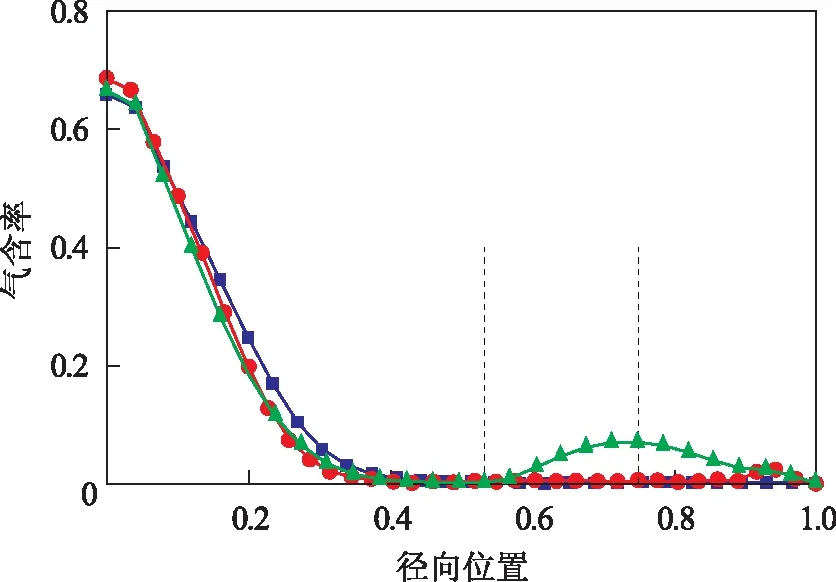

图3和图4分别是ALR_A和ALR_B环流反应器在不同轴向高度气含率的径向分布,图中虚线为导流筒所在位置,导流筒左侧为上升区,右侧为下降区,又称环隙。由图3和图4可见:两种环流反应器在反应器中心的气含率变化规律与鼓泡床反应器非常相似,随着反应器轴向高度的增大,流动逐渐发展,当到达6.0 m处时流动已充分发展;在ALR_A中轴向高度1.5 m和3.0 m处,导流筒附近气含率稍有增大,这可能是由于环隙面积较小时,导流筒和反应器壁面间距较小而导致的边壁效应;在ALR_B的下降区(无量纲径向位置大于0.53),可以看到4.5 m和6.0 m处的气含率明显升高,而在1.5 m和3.0 m处气含率仍然几乎为0,这说明气泡随着液体的循环流动被带到下降区,但气泡在下降区中处于一种“悬浮”状态,没有形成循环。

图2 鼓泡床反应器的气含率径向分布轴向高度: ■—1.5 m; ●—3.0 m; ▲—4.5 m; 。 图3、图4同

图3 环流反应器A的气含率径向分布

图4 环流反应器B的气含率径向分布

图5~图7为3种反应器在轴向高度分别为5.0,6.0,6.7 m处气含率的比较,各图中两条虚线分别为两环流反应器导流筒所在位置。由图5~图7可见:在无量纲径向位置0~0.5,3种反应器的气含率相差不大;而在径向位置大于0.5以后,环流反应器的气含率开始增大,尤其是在ALR_B中,气含率比BCR和ALR_A都大很多,这说明环流反应器中导流筒的设置能够有效增大反应器内下降区的气含率,而且随着导流筒直径减小,气含率增大,其可能的原因是环隙面积较大时,下降液速较小,停留时间增大,被夹带的气泡停留时间随之增大[12]。图7所示为轴向高度6.7 m处气含率,而导流筒上沿高度为6.5 m,因而此处展示了环流反应器气液分离区的情况,反应器四周的气含率较大,说明导流筒的存在加剧了气泡的夹带,将气泡从上升区带到气液分布区再到下降区,而在鼓泡床反应器中,这种夹带作用非常小。

图5 不同反应器在5.0 m处气含率径向分布反应器类型: ■—BCR; ●—ALR_A; ▲—ALR_B。 图6、图7同

图6 不同反应器在6.0 m处气含率径向分布

图7 不同反应器在6.7 m处气含率径向分布

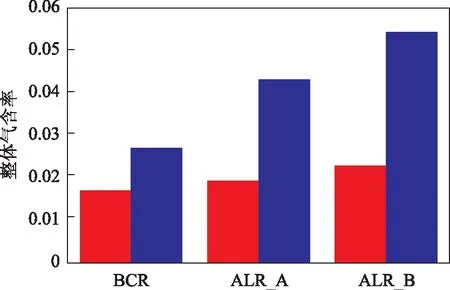

图8为3种反应器在表观气速为0.05 m/s和0.10 m/s时的整体气含率。由图8可见,鼓泡床反应器整体气含率最低,加入导流筒后气含率明显增加,而且较小导流筒直径对应的气含率更大。从前述分析可以看出,整体气含率的增加主要得益于反应器下降区气含率的增加。从图8中还可以看出,随进料气速的增大,整体气含率也明显增大。

图8 整体气含率比较■—0.05 m/s; ■—0.10 m/s

3.2 轴向液速的比较

在悬浮床反应器中,液相的轴向循环速度将显著影响气含率和固相分布。反应器内液相的循环流动能够促使物料混合均匀,延长各相之间的接触时间,从而更加有利于传热和传质。

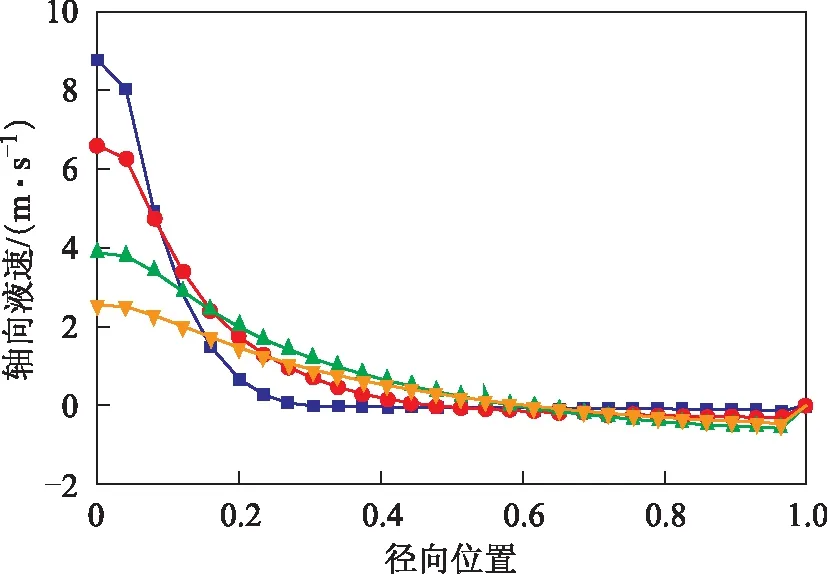

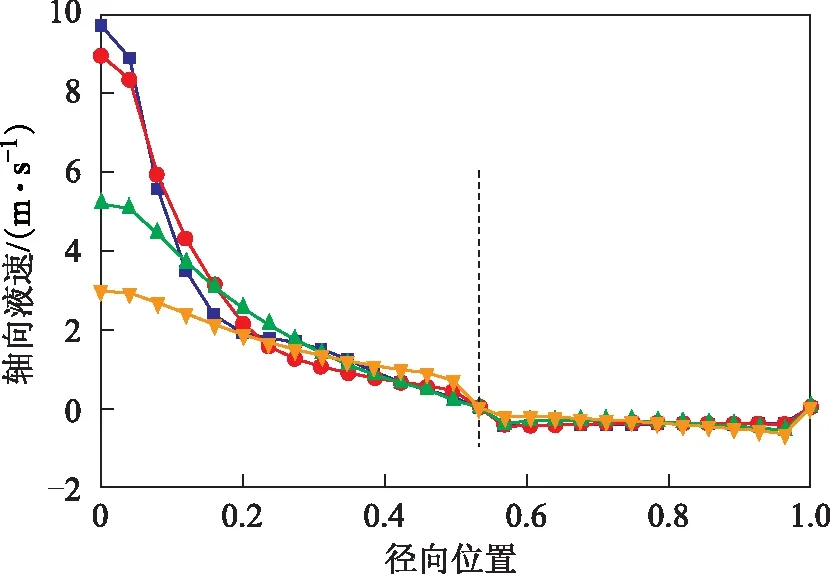

图9是表观气速为0.05 m/s时BCR中轴向高度分别为1.5,3.0,4.5,6.0 m处液相速度的径向分布。由图9可以看出:在无量纲径向位置小于0.6时,液相向上运动,而在靠近反应器壁处(无量纲径向位置大于0.7)液相向下运动,形成循环流动;随着轴向高度的增加,反应器中心液相速度逐渐减小,这是由于越靠近入口处,液相被进料气相带动,液速较大,在逐渐上升的过程中,由于静压力减小,压差即循环流动的推动力随之减小,使得上升液相的速度逐渐减小;在轴向高度为1.5 m处,当无量纲径向位置大于0.3之后,液相速度全接近于0,没有流动,形成了滞留区,从而引起反应器底部严重结焦。

图9 鼓泡床反应器的液相速度径向分布轴向高度: ■—1.5 m; ●—3.0 m; ▲—4.5 m; 。 图10、图11同

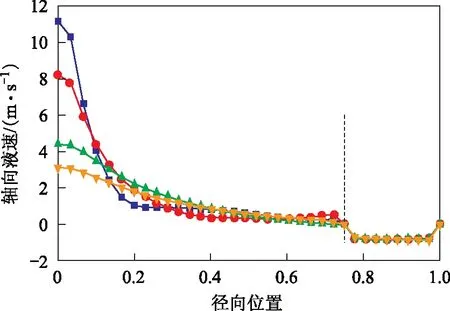

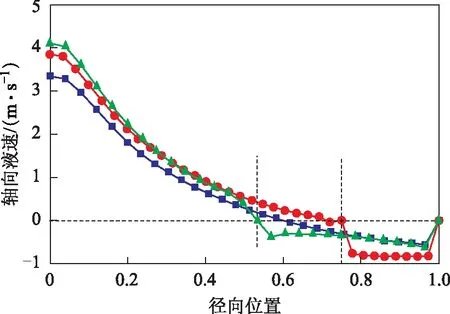

图10和图11为环流反应器中不同轴向高度处液相速度的分布,图中虚线为导流筒所在位置。由图10和图11可知:在环流反应器中心,液相速度分布与鼓泡床反应器内趋势相似,主要区别在于导流筒的加入,使得导流筒内外明确地区分为流动上升区和下降区,导流筒内液相全部向上运动,而在导流筒外液相全部向下运动,并且下降区的流动速度随高度变化非常小;在流动达到充分发展区域后,即轴向高度6.0 m处,中心区域的液相速度沿着径向的变化幅度减小,速度梯度较小,速度分布较均匀。

图10 环流反应器A的液相速度径向分布

图11 环流反应器B的液相速度径向分布

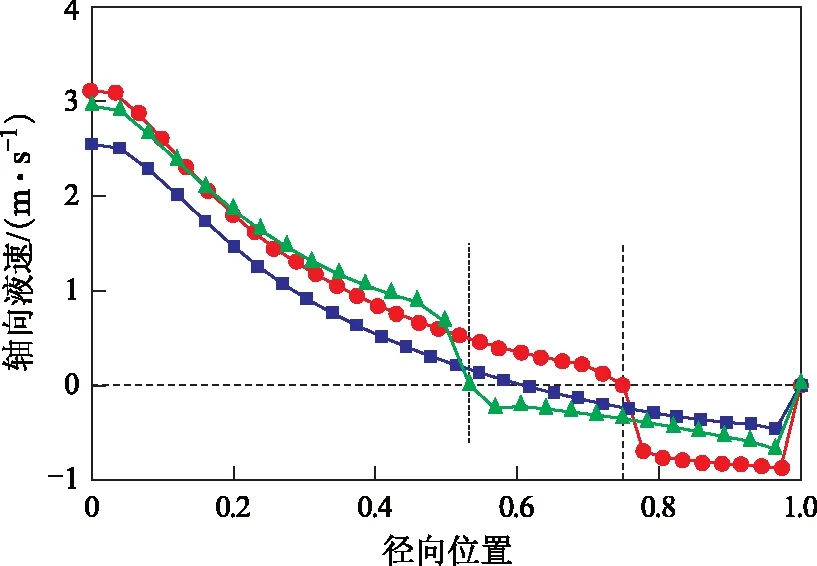

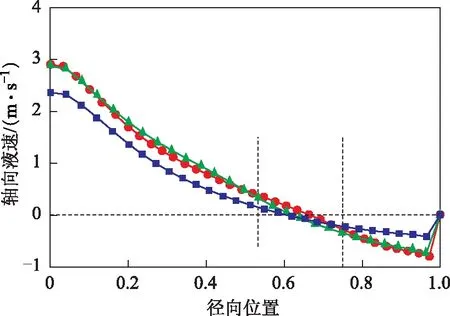

图12和图13是3种反应器在轴向高度分别为5.0 m和6.0 m处的液相速度分布的对比,各图中两条垂直虚线分别为两环流反应器导流筒所在位置。从图12和图13可见:鼓泡床反应器从上升速度逐渐过渡到下降速度,而且下降速度随径向位置继续变化,分布不均匀;环流反应器由于导流筒的整流作用,在导流筒壁面液相速度为0,导流筒内外的速度发生了突变,且其下降区的液相速度分布均匀,速度梯度小;环流反应器的下降液速大于鼓泡床反应器,而环流反应器导流筒的直径较大,即下降区较窄时,下降液速较大,这可能是因为环隙面积较小时,气含率较小,导致上升区和下降区之间的压差较大[12]。图14是3种反应器在轴向高度6.7 m处轴向液速的比较。由图14可见,3种反应器的轴向液速随径向位置的变化趋势非常相似,这是由于导流筒上沿高6.5 m,在6.7 m处没有导流筒的整流作用。环流反应器的上升液速和下降液速都明显大于鼓泡床反应器,这是因为导流筒的存在加剧了反应器的循环流动。

图12 不同反应器在5.0 m处的液相速度径向分布反应器类型: ■—BCR; ●—ALR_A; ▲—ALR_B。 图13、图14同

图13 不同反应器在6.0 m处的液相速度径向分布

图14 不同反应器在6.7 m处的液相速度径向分布

上述讨论表明,环流反应器由于导流筒的加入,规整了反应器内的流动,增大了上升区和下降区的液速,从而增大了循环液速。综合气含率和轴向液速的比较结果可以得出,在使用喷嘴进料时,悬浮床加氢工艺选择环流反应器时流动特性更佳。

4 结 论

(1) 鼓泡床反应器和环流反应器在反应器中心的气含率相差不大,但导流筒的设置能够有效增大反应器内下降区的气含率,从而提高整体气含率,并且较小的导流筒直径对应的气含率更大。

(2) 不同悬浮床加氢反应器内均形成液相循环流动,环流反应器由于导流筒的整流作用,使得导流筒内外明确地区分为流动上升区和下降区,同时导流筒也加强了反应器内的循环流动,使上升区和下降区的流动速度都明显增大;环流反应器下降区的流动速度分布均匀,梯度小,并且在下降区较窄时,下降液速较大。

[1] 刘升.渣油悬浮床加氢裂化技术的工业化试验研究[D].青岛:中国石油大学(华东),2010

[2] van Baten J M,Krishna R.Comparison of hydrodynamics and mass transfer in airlift and bubble column reactors using CFD[J].Chemical Engineering & Technology,2003,26(10):1074-1079

[3] 张晓东,贾志刚.鼓泡塔与气流内循环式反应器内两相流模拟[J].石油化工设备,2007,36(1):16-21

[4] 李光,杨晓钢,戴干策.CFD研究短导流筒对鼓泡塔流体动力学的影响[J].华东理工大学学报:自然科学版,2010(2):173-179

[5] Chen P,Dudukovic'M P,Sanyal J.Three-dimensional simulation of bubble column flows with bubble coalescence and breakup[J].AIChE Journal,2005,51(3):696-712

[6] Laborde-Boutet C,Larachi F,Dromard N,et al.CFD simulation of bubble column flows:Investigations on turbulence models in RANS approach[J].Chemical Engineering Science,2009,64(21):4399-4413

[7] Xu L,Yuan B,Ni H,et al.Numerical simulation of bubble column flows in churn-turbulent regime:Comparison of bubble size models[J].Industrial & Engineering Chemistry Research,2013,52(20):6794-6802

[8] 李飞.新型多级环流反应器流体力学研究[D].北京:清华大学,2004

[9] 刘巍,邓方义.冷换设备工艺计算手册[M].北京:中国石化出版社,2008:74-75

[10]氢能协会.氢能技术[M].宋永臣,译.北京:科学出版社,2009:213

[11]Sanyal J,Vásquez S,Roy S,et al.Numerical simulation of gas-liquid dynamics in cylindrical bubble column reactors[J].Chemical Engineering Science,1999,54(21):5071-5083

[12]沈荣春,束忠明,黄发瑞,等.导流筒结构对气升式环流反应器内气液两相流动的影响[J].石油化工,2006,34(10):959-964

COMPARISON OF HYDRODYNAMIC CHARACTERISTICS IN BUBBLE COLUMN AND AIRLIFT LOOP REACTORS

Wang Jian, Bo Shoushi, Bai Fei, Sun Lanyi

(CollegeofChemicalEngineering,ChinaUniversityofPetroleum,Qingdao,Shandong266580)

Numerical simulations of different slurry bed hydrocracking reactors were carried out using Euler-Euler multiphase model and RNGk-εturbulence model. In the simulations, bubble column reactor and airlift loop reactors with different diameter of draft tube were chosen to investigate the similarities and differences in gas holdup and axial liquid velocity. The results demonstrate that liquid circulation flow is formed in all three kinds of reactors. The draft tube divides the whole flow field into riser and downcomer, located in and out of the tube, respectively and at the same time, can enlarge the liquid velocity both in riser and downcomer, the gas holdup both in the downcomer and the entire reactor. A conclusion can be drawn that airlift loop reactor is better than bubble column reactor for slurry bed hydrocracking process.

slurry bed hydrocracking process; bubble column reactor; airlift loop reactor; numerical simulation; hydrodynamic characteristics

2014-05-06; 修改稿收到日期: 2014-08-21。

王剑,硕士研究生,主要研究方向为加氢反应器模拟、设计与优化等。

孙兰义,E-mail:sunlanyi@163.com。

国家自然科学基金资助项目(No. 21276279);中央高校基本科研业务费专项资金资助项目(No.27R1204008A);高等学校博士学科点专项科研基金新教师类资助课题(No.20120133120004)。