断层影响带隧道坍方处理技术

刘海涛

(中铁二局三公司,四川成都610031)

1 工程概况

打锡山2#隧道位于贵广铁路贵阳到贺州段,地处贵定县昌明镇境内,全长2 066 m。为双线铁路隧道,列车的设计行车速度为250 Km/h,最大开挖尺寸为14.6 m。隧道自出口向进口掘进时,当隧道掘进至D3K79+033时,发现D3K79+033~+055段、D3K79+060~+110段拱部出现了开裂并使钢支撑发生变形,立即停止施工。次日,D3K79+033~D3K79+048的初支全部坍塌,掌子面不断向外涌出页岩泥浆,坍方体呈半流质状,拱顶初支开裂及局部喷射砼块剥落一直延伸到D3K79+065附近。坍塌段原设计为Ⅲ级复合式衬砌。

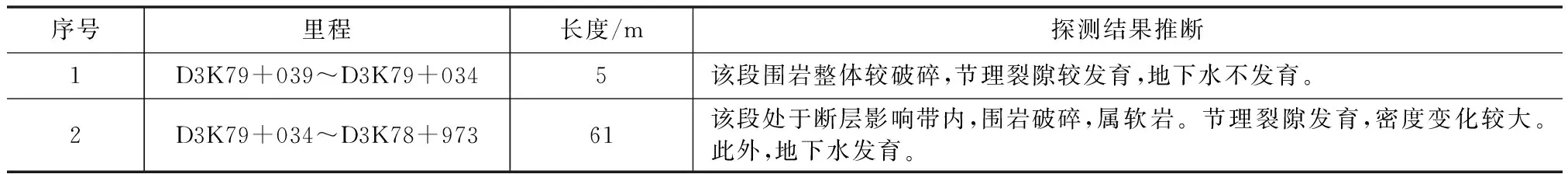

超前地质预报探明:坍塌处基岩以石英砂岩为主,夹砂岩、页岩,中厚层夹薄层状,总体软硬相间,岩层产状较平缓。区域性大断层鱼洞山正断层在线路左侧200 m附近与线路相伴而行,打锡山逆断层在线路右侧120 m外大致与线路平行,白岩逆断层与洞身相交。岩体受构造影响极严重,岩体较破碎,节理裂隙发育。加之岩层中夹软弱层、岩层产状较平缓、基岩裂隙水较发育,施工开挖极易发生坍方、掉块、剥落等现象,围岩稳定性差。根据TSP探测结果见表1。

表1 TSP探测结果

2 坍方处理

由于坍体流动性较大,因此在坍体稳定后,先对坍方体快速网喷砼封闭,并在坍体脚周边用砂袋码砌护脚。封堵完成后,对临近坍体的段落初期支付按掘进方向由外往里分段注浆进行加固,并对初支实施监测。当变形稳定后,将二次衬砌往前施作至初支暴露段不大于10 m。待封堵墙、初支及二衬砼达到设计强度后,在坍体上部拱部144°角的范围设置80 cm厚的钢筋砼封堵墙,沿封堵墙顶部初支外轮廓线以上40 cm处设置φ108的超前大管棚,并根据坍腔情况,自管棚内对前方围岩及坍体间隔性进行注浆加固或注入细石砼,固结掌子面前方坍落体及堵塞坍腔。当加固浆液超过7 d后,对前方掌子面采用CRD法进行开挖掘进,超前小导管设置在管棚之间,同时紧跟二次衬砌。

2.1 设置封堵墙

坍方体稳定后,在整个坍体表面自下而上快速喷射厚度为20 cm的C25砼封闭整个坍体,然后在坍体脚周围堆码2 m厚、3 m高的砂袋反压保护坍体,砂袋顶平面同时可作为实施管棚操作支架的平台;坍体封闭前,在坍体上预留间距为2 m2 m的φ42的钢管作为引排坍体内的水。在坍体上部拱部144°角的范围设置80 cm厚的砼封堵墙,便于对掌子面前方坍方进行注浆和泵送砼,同时作为管棚施工的导向墙。封堵墙采用C30混凝土,其基础嵌入坍体1 m,在封堵墙上预留20 cm×20 cm的观察窗口,用于观察坍腔内砼填塞情况。

2.2 临近坍方段初支加固

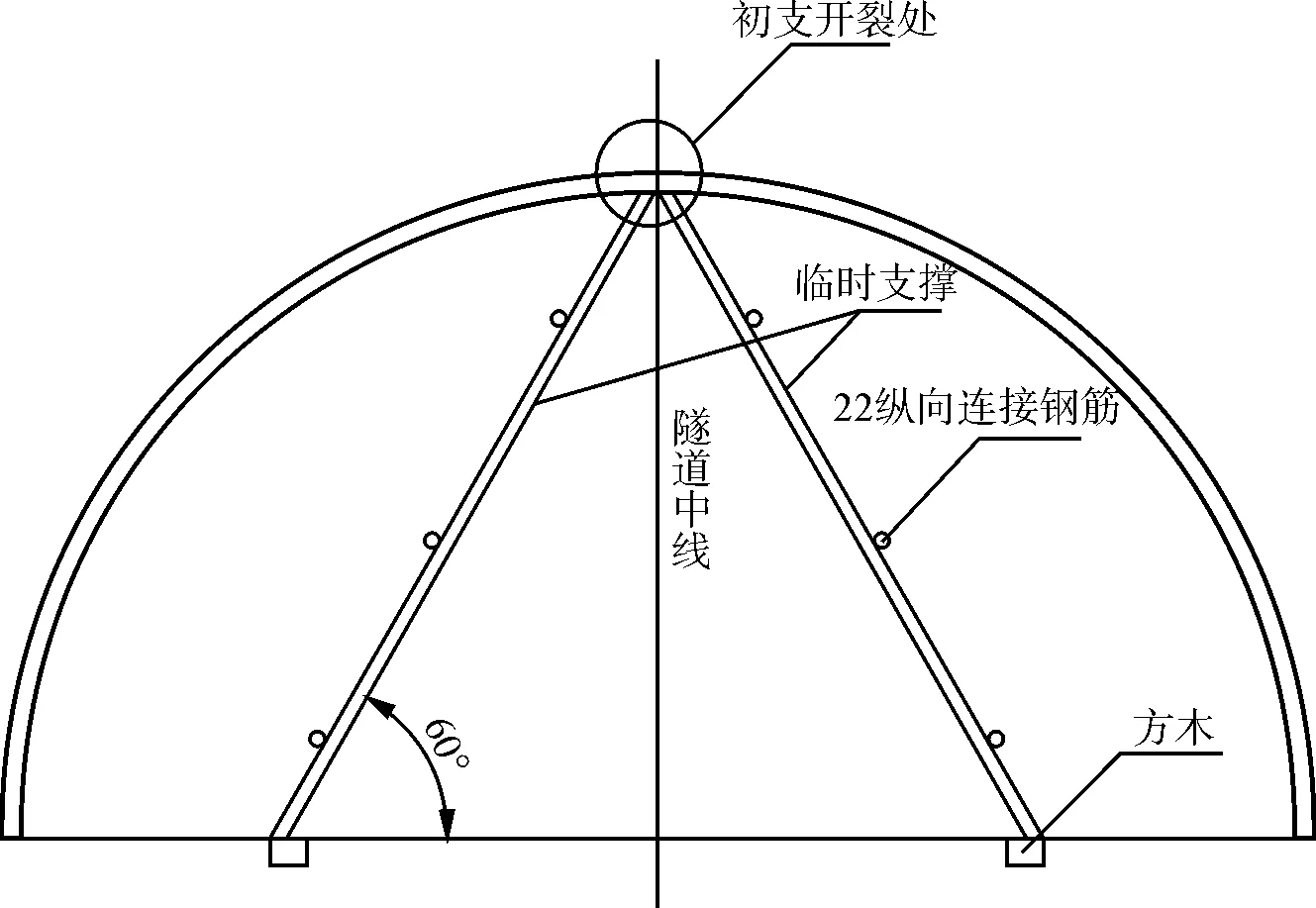

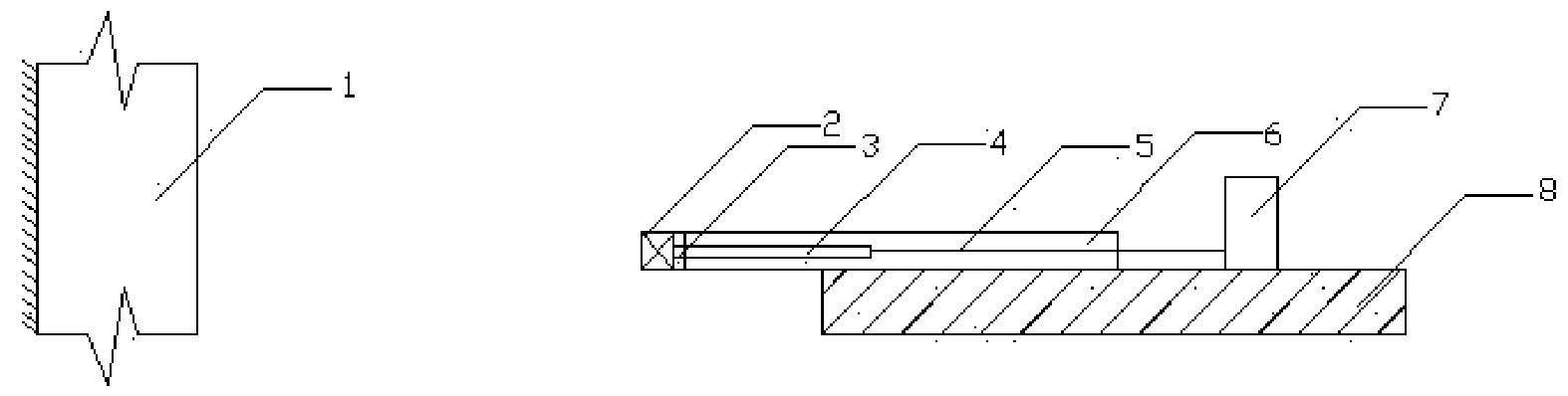

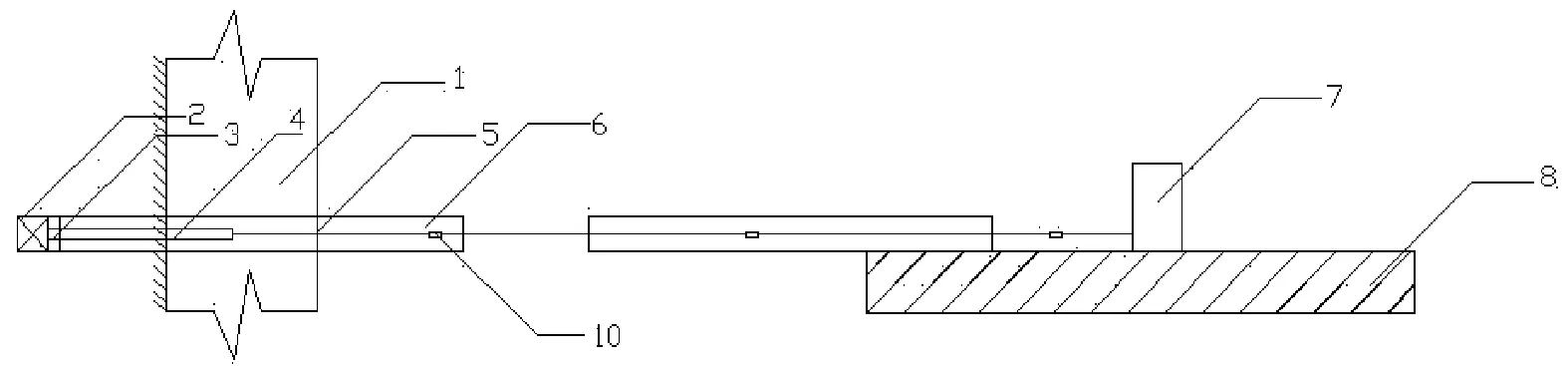

受坍方影响,临近掌子面初支有不同层度的变形,其中D3K79+060~+110段变形较少,D3K79+060~+048变形较大。具体处理如下:(1)在D3K79+060~+110段设置临时支撑,临时支撑采用Ⅰ20b工字钢,工字钢底垫方木(20 cm×20 cm),从而增大接触面。在拱部开裂处辅以两根工字钢加强支撑,并用φ22钢筋纵向连接工字钢,临时支撑的工字钢纵向间距1 m,如图1所示。临时支撑施作完毕后,对该段周边衬支进行加固。在每榀钢架的拱脚和拱腰处施作锁脚锚杆,锁脚锚杆单根长3.5 m,每榀每侧4根,锁脚锚杆与钢架焊接牢固。在拱部144°范围内施作φ42的径向小导管注浆加固,单根长4.0 m,间距1.0 m×1.0 m梅花型布置,小导管注1∶1∶0.4(水泥∶砂∶水)的水泥砂浆,注浆压力0.6~1.5 MPa,根据现场注浆压力与吸浆量进行控制。(2)对D3K79+110~+048段变形及侵界的初支进行换拱及注浆加固。换拱时,上一榀处理完成后,再进行下一榀换拱加固,且分节分侧换拱加固。(3)进二次衬砌与仰拱施工。

图1 临时支撑示意

2.3 大管棚工作室施工

在掌子面D3K79+048处施作φ108的超前大管棚,管长30 m,贯通坍方段,并伸入未坍地段5 m。施作大管棚前首先对施作大管棚的工作室进行加固,具体如下:(1)开挖工作室。在原初支基础上由线路左侧逐渐向右侧推进每间隔1.5~2.5 m作为一个环向长度进行刻槽加密钢支撑,钢支撑安装时设置径向临时支撑。刻槽完成后,在槽内施作Ⅰ20的工字钢和径向注浆小导管进行工作室周边的加固(小导管单根长3.5 m,间距1.2×1.2 m,梅花布置),并将小导管末端与工字钢焊接牢固,同时挂网(钢筋网格0.2 m×0.2 m)及喷射12 cm厚的混凝土进行防护,从而确保工作室的稳定性。(2)所开工作室的结构尺寸:工作室深度0.5~0.8 m,纵向长度为5 m。

2.4 施作大管棚

2.4.1 管棚钢管截面强度验算及刚度计算

2.4.1.1 坍方体土压力的确定

根据隧道坍方调查资料统计分析,目前隧道所采用的围岩竖向均布压力的计算式为:

q=0.45×26-sγω

式中:q为围岩竖向均布压力,kN/m2;γ为围岩重度,kN/m3;s为围岩级别,如属Ⅴ级,s=5;ω为宽度影响系数,ω=1+i(B-5),其中,B为隧道宽度,单位:m,i为以B=5 m为基准,B每增减1 m时的围岩压力增减率。当B<5 m,取i=0.2,B>5 m,取i=0.1。

坍方后,经过重新勘察设计,设计院将此处的围岩等级由原来设计的Ⅲ级变更为Ⅴ级Ⅱ型。按照变更后的Ⅴ级Ⅱ型,围岩重度取为18.5 kN/m3。围岩竖向均不压力为q=32.63 kN/m2。

2.4.1.2 作用在一根钢管长度范围内的线荷载

作用在一根钢管长度范围内的线荷载强度的计算式为:

P=q×t

式中:t为管棚钢管中心间距,考虑到钢管的打入角度等,采用t=40 cm。

计算得:P=32.63×0.4=13.05 kN/m

2.4.1.3 钢管应力计算

在超前长管棚支护下,隧道施工工序为:开挖→初喷→架设钢支架→挂钢筋网→复喷。随着开挖,长管棚支护逐渐形成若干段短跨的简支梁结构。隧道开挖后每榀钢架的间距为0.6 m,钢管的计算跨度L取为0.6 m;钢管断面积A=π(D2-d2)/4=22.8 cm2;钢管模量惯矩W=πD3[1-(d/D)4]/16=131.792 cm3;计算得最大弯曲M=PL2/8=4.7 kN·m;最大剪力R=PL/2=3.92 kN;钢管容许弯曲应力:[σ]=240 MPa;钢管容许剪应力[τ]=145 MPa

最大弯曲正应力计算公式为:σ=M/(γ×W);最大剪应力计算公式为:τ=R/A。

本工程计算得:σmax=M/(γ×W)=31.0 MPa<[σ]=240 MPa

τmax=R/A=17.2 MPa<[τ]=145 MPa

可见设计的钢管强度满足要求

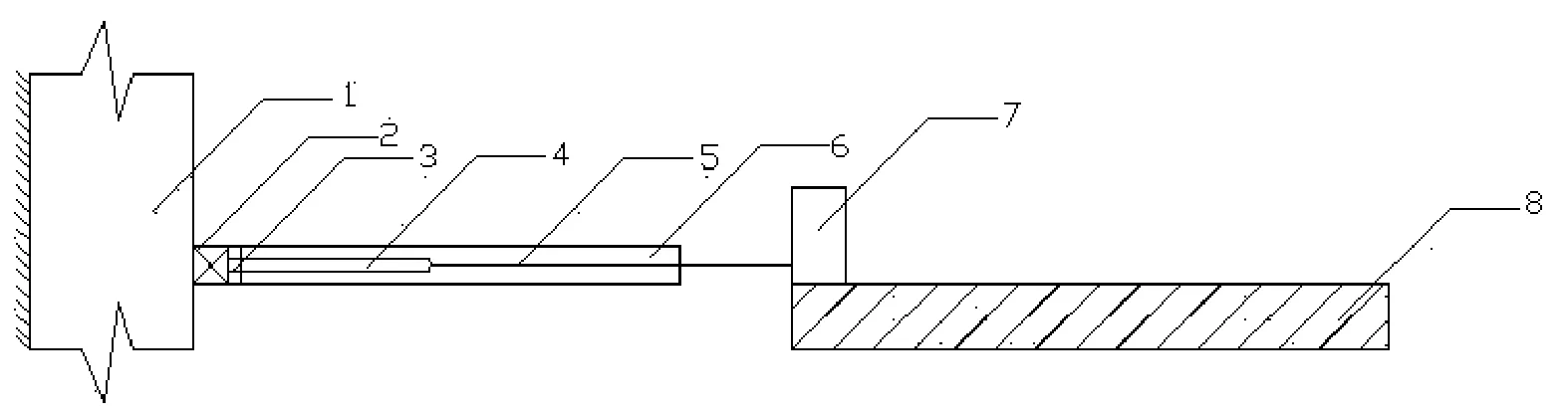

2.4.2 跟管钻进长管棚施工

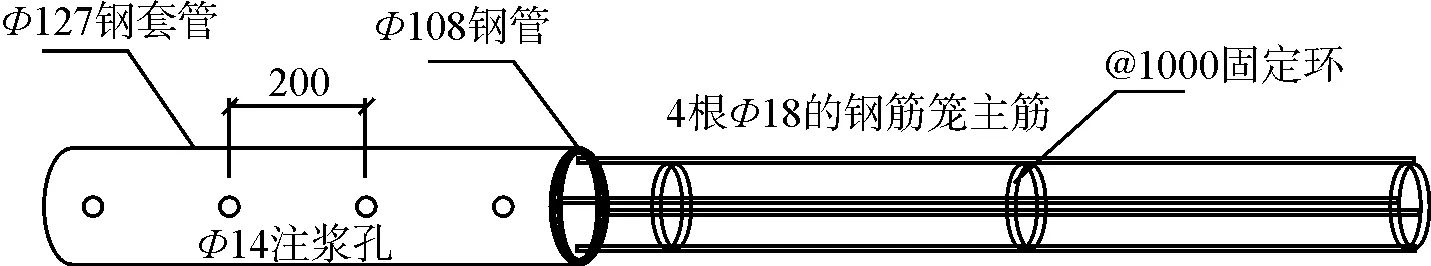

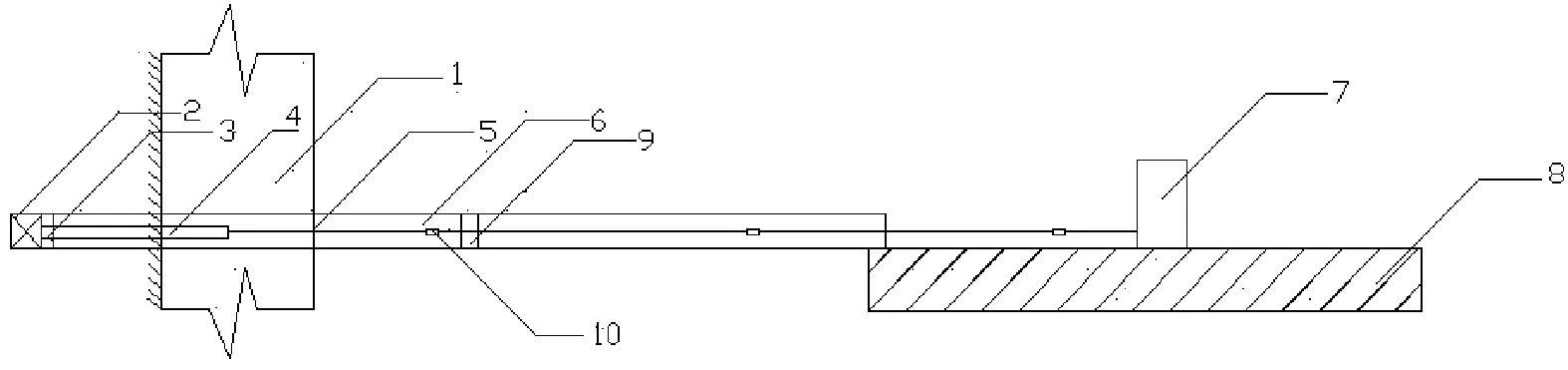

根据对地质结构的分析与计算,可以得出拱部以上的整个断层影响带形成的土柱压力较大,达到32.63 kN/m2,且坍方岩体为粉细颗粒的松散体。受断层影响带的作用,松散体的范围较宽。因此,先成孔后送管棚,十分困难。松散体极易堵塞孔洞。针对此问题,我们采用跟管钻进的施工工艺。材料上采用较大强度和刚度的大口径(127 mm)钢管超前支护,即一次性跨过坍方体。同时为了增加φ127钢管连接处的强度,在施作完φ127的钢管以后,送入φ108的大管棚,在φ108的大管棚中再布置钢筋笼,以保证结构的强度与刚度,如图2所示。

图2 管棚布置图(单位:mm)

2.4.2.1 管棚的结构设计参数

管棚布设在拱部144°范围的外轮廓线以上40 cm处,共布设38根,单根长度为25 m。钢管中心间距40 cm,管内设钢筋笼,并灌注浆液。钢套管直径×壁厚=127 mm×6 mm,钢管套分节长度为1.5 m。两节套管间设置连接管套,连接管套长度为13 cm,采用6 cm的长丝扣与钢套管连接。内钢管直径×壁厚=φ108 mm×6 mm,单节长度6~7 m,两节之间采用坡口焊焊接。

2.4.2.2 钻机设备参数

本工程坍方处理采用“钻神”ZSL-40型锚固钻机,该转机电力驱动力头式钻机,可靠、轻便、性能稳定、使用寿命长,其结构可拆性好,搬迁、安装迅速方便,一次搬迁可完成多孔施工,并且可远离孔口操作。钻神ZSL-40型钻机的技术参数:钻孔直径90~130 mm,钻孔深度20~40 m,钻杆直径76 mm、89 mm,钻孔倾角度0°~90°,动力头额定输出扭拒1 700 N·m,动力头最大起拔力25 kN,动力头最大的进给力15 kN,总电动机功率10.75 kW,钻机重量550 kg,最大部件重量200 kg,主机外形尺寸3 200 mm×1 000 mm×1 200 mm。

2.4.2.3 钻进系统工作原理

钻进时钻机带动钻杆回钻,将回钻扭矩传给潜孔冲击器,当压缩空气从钻杆送入潜孔冲击器使之工作后,由潜孔冲击器通过花键带动冲击导正器转动。冲击导正器上有偏心轴,上面安装着偏心钻头,由于偏心轴上的摩擦力小于孔底围岩对偏心钻头的摩擦力。冲击导正器转动时,偏心钻头张开,并在开启到设计位置后被限位键限住,随着导正器回转,冲击器活塞冲击导正器将冲击波和钻压传递给偏心钻头,对孔底岩石进行破碎。由于偏心钻头钻出的孔径大于钢管套的外径,当导正器上的台肩与套管靴上的台肩接触时,导正器将钻压和冲击波部分施加给套管靴,再加上钻压的作用,迫使套管靴带动整个刚套管与钻具同步跟进,保护已钻孔段的孔壁。

当钻进作业告一段落,需将钻具后退时,慢速反转钻具,偏心钻头依靠惯性力和孔底摩擦力收缩返回,整套钻具的外径小于钢管套内径,即可将钻具退回到进行配接钻杆和钢管套的位置,钻具退至孔外,钢管套留在孔内。

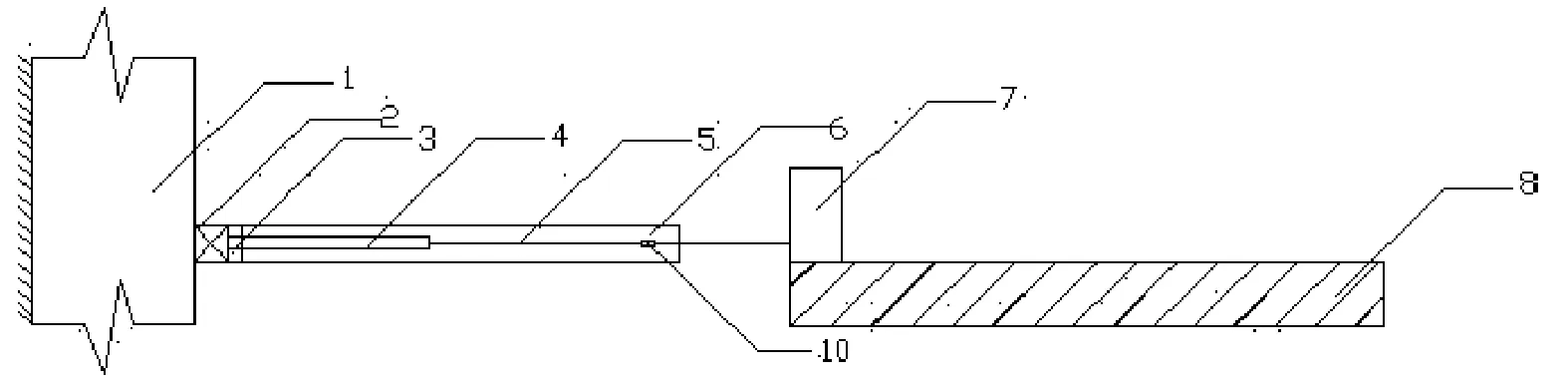

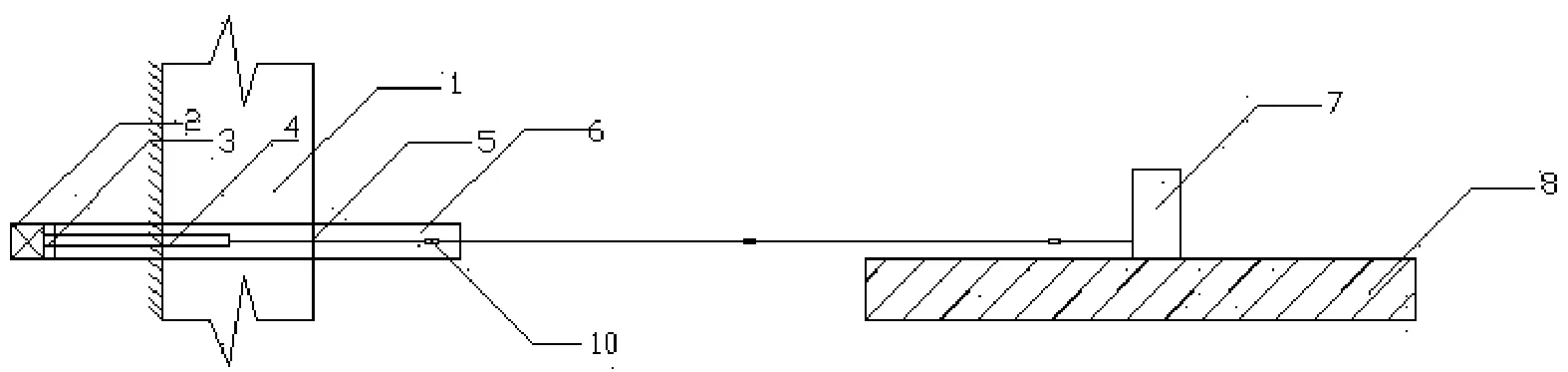

2.4.2.4 施工流程

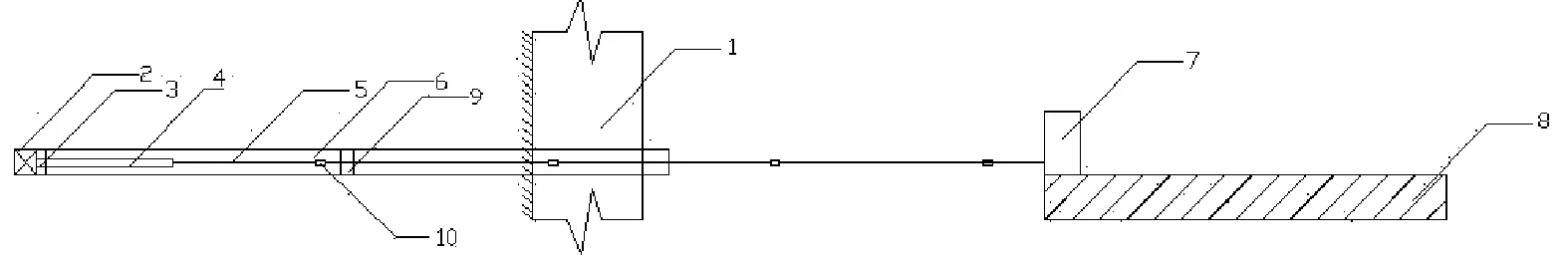

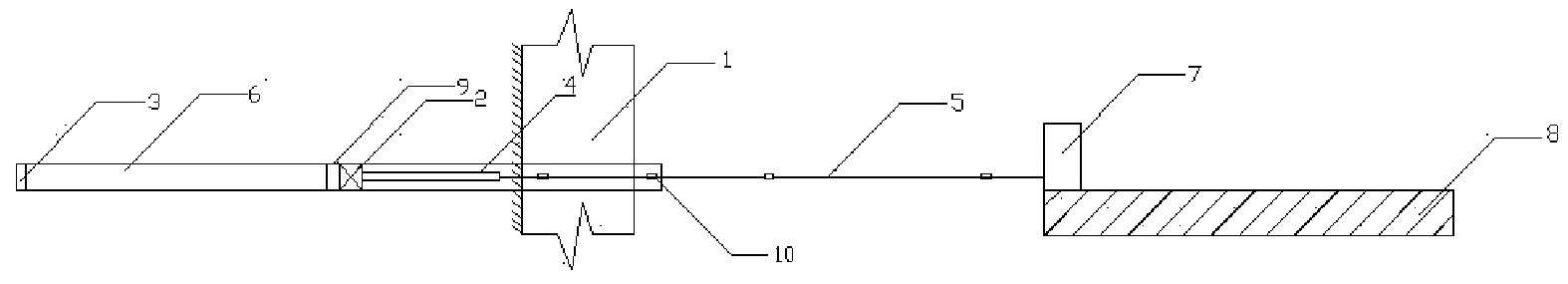

施工步骤如图3所示,具体步骤为:(1)组装钻具,安装第一根套管,如图3(a);(2)推送钻具及钢套管至导向墙面后停钻,如图3(b);(3)解开动力头后退,然后接杆连接动力头,开孔跟钻,如图3(c);(4)继续跟管钻进,直至套管尾端距离导向墙30 cm,如图3(d);(5)解开动力头后退,安装第二根钢套管,连接动力头,如图3(e);(6)连接钢套管,如图3(f);(7)继续跟管钻进,以下部序重复图3(d)~图3(f)所示步骤,直到钻入到设计长度,如图3(g);(8)反钻钻具,卸除所有钻杆和钻具,如图3(h)。

(a)

(b)

(c)

(d)

(e)

(f)

(g)

(h)

钻进具体操作:(1)搭建钻机平台。钻机平台采用脚手架搭设,平台顶离拱顶2 m。考虑到在松散岩体内,长管棚施工,钻头易往下掉的情形。一般将管棚入射仰角垂直向上调到3°~5°,水平偏角置0。因此在搭设钻机平台时,必须要保证钻机的安设角度。(2)开孔。在架设好钻机、调整好孔位的水平偏角及仰角后,采用直径130 mm的合金钻头成孔,成孔2~3 m后,换用偏心钻头,进行钻进。(3)钻进。用直径130 mm的合金钻头成孔2~3 m后,换上偏心钻头。将第一节带有套管靴的钢套管套入钻具,使偏心钻头露出到套管外,检查扶正器、导正器、钻杆三者是否同轴,以避免在钻进中钢套管歪斜,导致发生孔斜或加不进钻杆和钢套管的现象出现。将钻杆连接在钻机的动力头上,反转并推送钻具进至距孔底50 cm处,开风后向孔内供风,继续发转钻具几转,使其慢慢下到孔底,听到冲击器冲击声后立即停止供风,此时正向回转钻具几转,使偏心钻头张开,然后退钻10~20 cm后送风,钻机加压时进入正常钻进作业。(4)加接钻杆和钢套管。当跟管钻进到钢套管尾端,距离临时导向墙孔口约30 cm时停钻,然后钻机反转退钻、卸杆,动力头后退至尾端加接钻杆或钢套管,此时应先拧紧钻杆,然后在拧紧连接套管。(5)退钻。冲击器后退10~20 cm后进行吹孔。吹孔的时间长短根据孔的深度而定,目的是将环状空间的岩屑吹出,防止停气时岩屑沉积卡钻。冲击器后退吹孔反转钻具1~2转,慢慢退钻,看能否退出1 m而无阻力。若退钻顺利,则说明偏心钻头已经进入套管。这时可关掉送风闸,按普通方法将钻杆退出。

2.5 注浆

为加固围岩,增强围岩的自身强度、承载能力、自稳能力,提高围岩的密实性和抗渗能力,减少地下水的渗透量,减轻初期支护喷射混凝土层承受的外荷载,需要对坍方段进行注浆处理。本工程坍方段先用C30细骨料砼从导向墙的观察窗口对较大的坍腔泵送堵塞,然后通过大管棚采用注入水泥砂浆充填坍体缝隙,当压力到2 MPa后,再注入水泥—水玻璃浆液。

2.5.1 注浆设备

本次注浆的主要施工设备包括:3SNS高压注浆泵2台,YJ-150型双层搅拌桶2台,ZJ-400型高速制浆机1台。

3SNS注浆泵由电机通过偏心轮带动柱塞往复运动,引起密闭的容积周期性改变,从形成腔的室内外压力差变化,以吸入和排出液流输送流体,实现能量转换。具有以下特点:(1)泵的流量是可调的,能满足注浆或钻探工艺的要求。(2)泵每运转周期流量波动值小。其单位时间总排量基本上是恒定的,排出压力的变化对其影响较小。(3)用调节螺母来限压,操作方便,并起保护作用。(4)泵在工况运转时,无外部运动件,以利安全生产。(5)各密封件均采用耐磨材料制成,使用寿命长。(6)装拆方便,体积小,重量轻,移动灵活。其主要技术参数:转速117 r/min,理论排量100 L/min,水泥浆压力10 MPa,砂浆压力8 MPa,水∶灰∶砂=0.5∶1∶1.2,进道口径64 mm,排道口径32 mm,功率18.5 kW,整机重量930 kg,外形尺寸1 800 mm×945 mm×705 mm。

YJ-150型双层搅拌桶的技术参数:公称容积150 L,搅拌转速51 r/min,出口直径38 mm功率1.5 kW,重量340 kg,外形尺寸1 900 mm×850 mm×850 mm。

ZJ-400型高速制浆机将水泥、膨润土等与水泥及其添加剂混合并快速制成浆液,该机采用涡流制浆与一般叶片搅拌机相比,具有制浆速度快,浆液搅拌均匀等特点。技术参数:容量400 L,制浆时间3 min,功率7.5 kW,重量450 kg,外形尺寸1 350 mm×50 mm×1 460 mm。

2.5.2 注浆控制

2.5.2.1 注浆扩散半径

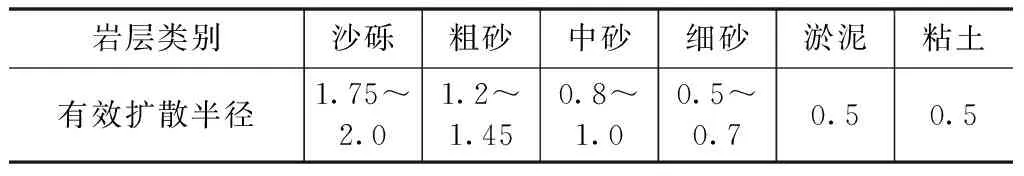

在注浆过程中,浆液的扩散半径与岩石裂隙大小、浆液黏度、凝固时间、注浆速度和压力、压注量等因素有关。施工中对压力、浆液浓度和压入量等参数进行人为控制与调整。表2给出了水玻璃浆液在不同岩层中的有效扩散半径。本隧道坍方体以淤泥与粘土为主,因此将水玻璃的扩散半径定为0.5 m。

表2 水玻璃浆液在不同岩层中的有效扩散半径 m

2.5.2.2 注浆压力

注浆压力大小决定于涌水压力、裂隙大小和粗超度、浆液的性质和浓度、要求的扩散半径等。合理的注浆压力既能避免压力过高造成的不利影响,又能保证浆液的结石强度和不透水性,有利于形成良好的隔水帷幕。通常采用以静水压力为依据的经验公式确定注浆压力,即只考虑静水压力,而对其他因数均不考虑。根据本隧道的实际情况,首先采用注入水泥砂浆,用于填充坍腔等空洞,当注浆压力达到1.0 MPa左右,停止水泥砂浆的注入,改用水泥-水玻璃浆液,水泥-水玻璃浆液的注浆压力达到3.0 MPa,且吸浆量较小时,停止注浆。

注浆过程中,严格地选择与控制注浆压力,选用合适的浆液,适当的变换浆液配合比,是保证注浆质量的重要因素。针对本隧道岩层透水性大,难以很快达到规定压力值等情况,采用了分级升压法进行注浆。注入双液浆时,应当注意控制两种浆液的压力表值基本相等,防止其中一种浆液发生返浆的情况出现;并且保证两者的流量相等,从而保证施工配合比。

2.5.2.3 注浆结束控制

注浆量可根据扩散半径及岩层裂隙率进行粗略估算。注浆在达到设计压力(即终压)时的持续时间或进浆速度小于规定值时结束,即在注浆压力达到设计终压,或双液(水泥-水玻璃浆液)吸浆率为18~35 L/min,单液浆为7~20 L/min,可结束。在正常情况下,当注浆压力达到或接近设计终压时,注浆结束;当压力接近终压或达到终压的80 %时,如出现大的跑浆,经间歇注浆后达到或接近终压,也可结束注浆。

2.5.3 注浆效果检查

在注浆结束3 d后,进行探孔取样,进行注浆效果的检测。从而准确的判断出注浆效果,以便下一步更好的进行开挖。

2.6 开挖

注浆结束后,待浆液强度达到28 d后采用CRD法分步开挖。为了稳妥,在开挖前先通过超前钻孔探测前方浆体凝结情况,若在钻孔时退出的钻渣成粉末状,表明坍体内浆液凝固良好,可以进行开挖,反之,则应分析原因,考虑是否重新注浆或采用其他加固措施。开挖时,根据本隧道坍方实际,尽量先不扰动坍方时未被破坏的围岩,先CRD法人工开挖坍体一侧,开挖进尺不大于1 m,做到随挖随护,减少围岩暴露时间,局部地方岩石需要爆破时,先将需要爆破周边支撑好后,对需要爆破位置采取单孔浅眼起爆,装药量不超过 150g。开挖过程中全程跟踪监控量测,监测围岩变化动向,发现有异常,停止施工,拆离人员,分析原因。

3 结束语

通过上述对隧道坍方处理措施,顺利通过了隧道坍方地段。在断层影响带的坍方处理中,首先要探明前方地质围岩状况,再采取有效的加固措施。通过本工程的处理,可以看出,及时封闭坍方体,稳定坍方体后方的支护是基础,有效地施作长大管棚和保证注浆质量是关键,少扰动、强支护的开挖措施是手段,核心问题是要通过处理,提高围岩的自身稳定能力,从而顺利的通过坍方段。

[1] 阳振中,李永丰.大断面公路隧道断层坍方处理技术[J].西部探矿工程,2000,(3)

[2] 周沁.天山新二号双线铁路隧道断层坍方处理设计计算[J].现代隧道技术,2007,(5)

[3] 徐坤甲,李永丰.青岭隧道采用长大管棚处理断层破碎带坍方[J].世界隧道,2000,(1)

[4] 黄立新,马栋,韦昌云.隧道地表深孔注浆处理断层及坍方施工技术[J].西部探矿工程,1997,(3)