城市轨道交通有螺栓扣件研究设计浅析

陆 明

(中铁二院工程集团有限责任公司,四川成都610031)

轨道交通扣件种类繁多,主要由扣压件、弹性垫板和锚固联结件三大部分组成。组成扣件系统的各部件的形状、种类及材质与系统功能、联结方式、制造难易、施工养护方法及经济成本等密切相关。

扣件系统按扣压件的紧固方式区分:(1)有螺栓扣件系统;(2)无螺栓扣件系统。

1 国内地铁的现状

国内地铁正线,以整体道床为主,结构沉降的小量变化均需要通过钢轨扣件来调整,所以弹性分开式扣件是目前国内轨道交通正线的主要型式。

扣件的主要扣压件有弹条和弹片两种型式,国内主要采用弹条式扣压件。

依据工程特性及成因条件,一些地区(以华东范围为主)有淤泥质粉质粘土,流塑状态,具高压缩性,遍及整个平原,层位稳定,为浅部软土层,是影响建筑物沉降变形的主要层位。可以预计轨道交通隧道结构可能存在较大程度的整体沉降和局部沉降。因此,从运营角度来讲,需要调整量大的扣件形式(有螺栓扣件系统),减少处理工作量。

针对以上情况,笔者拟对有螺栓扣件进行些许改进,以期发挥更好的性能。

2 有螺栓扣件系统选型设计

扣件系统应具有良好的通用性,最好能满足于地下线、高架线、地面线整体道床的使用要求。

扣件系统零部件应尽量标准化, 结构简单,易铺设及维修。

2.1 扣件零部件选择

2.1.1 扣压件的选择

根据试验研究结果及长期运营实践,单个扣压件只需有10 kN的扣压力和10 mm的弹程,便可控制弹性和位移。这种弹性扣压件的扣压力,除可防止钢轨爬行外,还能以其弹性变化吸收来自钢轨的冲击能量,缓冲振动,降低锚固螺栓因振动冲击而引起的松弛。

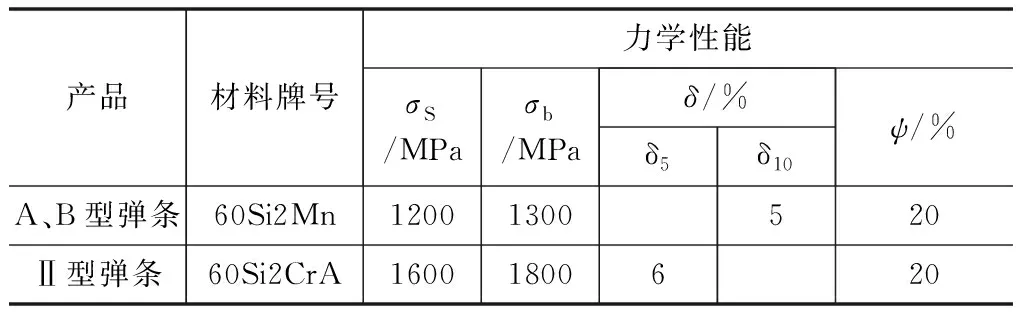

目前地铁的ω型弹条多采用B型弹条,从弹条性能上分析,Ⅱ型弹条单件设计弹程为10 mm、扣压力为10 kN,优于设计弹程8 mm、扣压力9 kN的B型弹条,屈服强度和抗拉强度均有明显提高。从弹条材料上看,优质弹簧钢60Si2CrA性能优于60Si2Mn(表1),同时Ⅱ型弹条外形改变后,弹条应力分布更加合理,残余变形小。目前国内Ⅱ型弹条在混凝土枕碎石道床上大量使用,Ⅱ型弹条在价格上也与B型弹条相当。所以,采用标准件Ⅱ型弹条作为扣压件是合理可行,安全可靠的。

表1 弹条性能比较

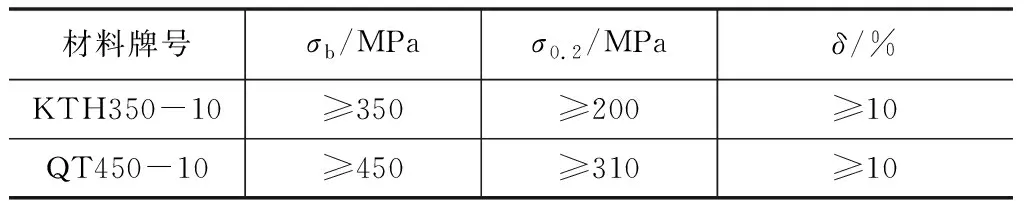

2.1.2 铁垫板的选择

国内铁垫板以前采用18 mm厚、可锻铸铁KTH350-10制造,本设计采用球墨铸铁QT450-10,材料性能优越(表2)。等同宽度情况下,18 mm厚的可锻铸铁等强于14 mm厚的球墨铸铁。参照行业内其他扣件铁垫板厚度,本次设计为16 mm厚是合理可行的。

表2 铁垫板材料性能对比表

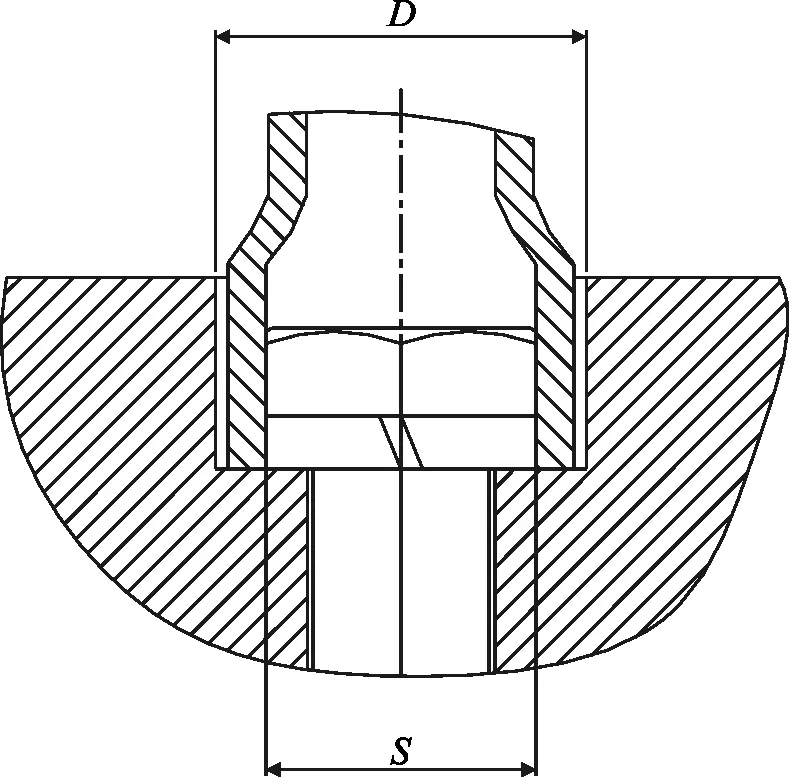

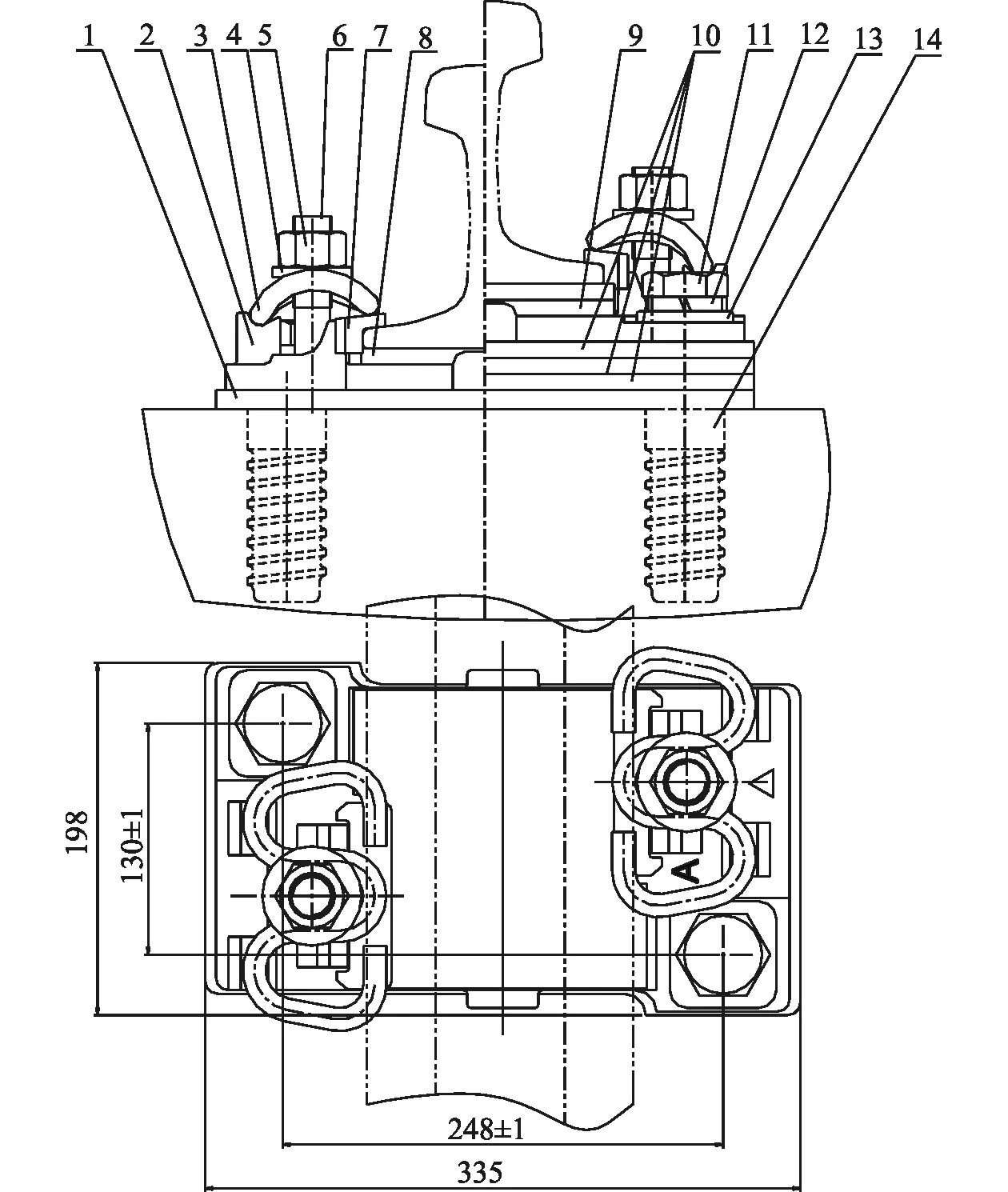

铁垫板上螺栓孔按错列式布置,在《机械设计手册规范》中规定:螺栓六角头对边尺寸S为46 mm时(本设计中螺栓按标准设计,T30×6螺栓,六角头对边尺寸S为46 mm),其套筒空间D应为φ82 mm(见图1)。

图1 套筒扳手安装尺寸要求示意

根据比较,DTⅢ2型扣件的螺栓纵向孔距为110 mm,套筒空间仅为68 mm;桥上使用的WJ-2型扣件的螺栓纵向孔距为127 mm,套筒空间仅为80 mm;本次设计考虑制造存在的误差,在螺栓安装过程中,避免套筒扳手与铁垫板上凸台的干涉,扳手空间比规定的最小空间φ82 mm放大3mm,两螺栓钉孔距为130 mm,方便了施工。也使得高架线与地下线的扣件接口得到统一。

同时,在铁垫板中部加两个“耳朵”以阻挡轨下胶垫的纵向位移。

2.1.3 弹性垫板的选择

在满足刚度要求的情况下,考虑到经济性,本扣件系统采用橡胶垫板;小阻力地段采用不锈钢与橡胶垫板的复合板。

2.1.4 其他零部件的选择

套管、绝缘轨距块、T型螺栓、平垫圈、弹簧垫圈等均可以采用标准件或已经大量使用过的成熟产品,螺旋道钉也是轨道设计中常用零部件,性能完善,工艺成熟,均可按以往工艺制造。

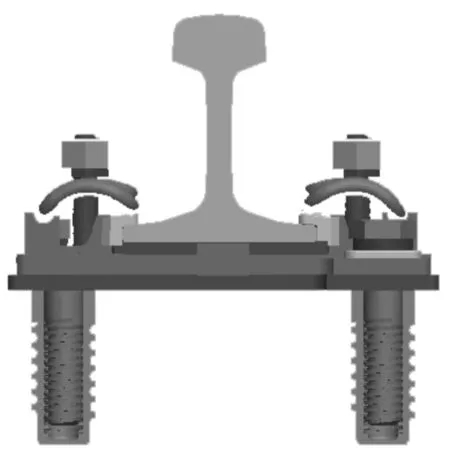

根据上述分析及选型研究,改进成了新型有螺栓扣件系统,其中地下线及U型槽采用常阻力扣件系统,有小阻力要求的高架线采用小阻力扣件系统。(图2、图3)

1-铁垫板下弹性垫板 2-铁垫板 3-Ⅱ型弹条 4-平垫圈 5-螺母 6-T型螺栓 7-轨距块 8-轨下弹性垫板 9-轨下调高垫板 10-铁垫板下调高垫板 11-螺旋道钉(调高20 mm时采用Ⅱ型) 12-重型弹簧垫圈 13-平垫圈30 14-预埋套管图2 小阻力扣件系统

图3 新型扣件效果图

图4 新型扣件零部件

钢轨由螺栓及有弹性扣压件紧固于铁垫板上,铁垫板通过螺旋道钉与预先埋设的绝缘套管配合直接紧固在基础上。轨下和铁垫板下均设弹性垫层提供弹性。

将绝缘螺旋套管预埋于基础中,旋入螺旋道钉,以150~200 N·m的紧固力矩拧紧,小半径曲线部分采用紧固力矩为200~250 N·m。单件套管抗拔力为100 kN,安全可靠。

轨下弹性垫层静刚度为30~40 kN/mm,垫板下弹性垫层静刚度为65~75 kN/mm,系统静刚度为30±10 kN/mm (即20~40 kN/mm)。

扣件通过采用不同型号的绝缘轨距块进行轨距调整。轨距误差-12~8 mm能满足轨道交通的使用功能。

通过在轨下及铁垫板下垫入调高垫板的方式进行调高,最大调高量可达到40 mm(其中轨下10 mm,铁垫板下30 mm)。

小阻力扣件系统结构基本与常阻力扣件系统相同,两者区别在于:为了满足小阻力要求,轨下垫板采用橡胶垫板与不锈钢垫板的复合板。扣件系统所用其余零部件均相同。安装时,通过控制螺母安装扭矩控制弹条扣压力,螺母安装扭矩参考值为70~90 N·m,使扣压力为7 kN,配合复合轨下垫板,实现线路小阻力。

综上所述,新设计的扣件系统具有以下特点:

(1)扣件系统扣压件采用Ⅱ型弹条,为国内成熟产品,通用性好,安全可靠。

(2)常阻力扣件与小阻力扣件系统零部件仅轨下垫板不同,扣件尺寸及外部接口一致,并能满足减振扣件的使用条件,可以达到全线一致,统一性好,可以实施标准化。

(3)扣件系统高低、水平调整量大,便于运营后工务管理及养护维修,更好的适应不良地质条件。

(4)扣件各部件多为标准件,利于制造质量控制, 130 mm的螺栓孔距便于施工器具的使用,保证标准扭力矩,利于施工管理。

3 零部件原材料选择及制造工艺分析

3.1 原材料选择

各零部件用原材料选择为:铁垫板采用QT450-10;

螺旋道钉、平垫圈、T型螺栓、螺母为Q235A;

Ⅱ型弹条为60Si2CrA;

重型弹簧垫圈为60Si2Mn;

轨下胶垫:高架线为天然橡胶与不锈钢复合板,地下、地面线为天然胶;铁垫板下弹性垫层为氯丁胶;调高垫板为橡塑混合体;

套管和轨距块为玻纤增强聚酰胺66。

3.2 零部件工艺性研究

均为轨道设计中常用零部件,其工艺性能已经过多年的完善,工艺性能较好,按以往的工艺即可进行制造。

4 室内试验

通过实验室实尺试验,该扣件系统完全达到了设计要求。3×106次组装疲劳试验后,扣件静刚度由28 kN/mm 变为31 kN/mm,零部件无损伤,轨距扩大量4 mm,单个轨头横向弹性位移1.6 mm。常阻力纵向阻力11.5 kN,小阻力扣件纵向阻力最小阻力5 kN,最大6 kN,平均5.5 kN。试验结果表明,扣件系统及零部件强度满足设计要求,动态轨距扩大小于2 mm,满足运营要求。

5 经济性分析

根据2013年材料价格对零部件进行测算,与其他有螺栓扣件相比,具体分析如下:

(1)不经表面处理的单个Ⅱ型弹条比B型弹条贵0.24元,比WJ2弹条便宜;

(2)铁垫板采用16 mm厚度,重量有所减轻,材料总价降低,则铁垫板成本不高于其他同类产品;

(3)在满足系统刚度的前提下,橡胶垫板性价比最高;

(4)平垫圈、重型弹簧垫圈及螺母为标准件,成本不变;

(5)螺旋道钉、T型螺栓、调高垫板、绝缘套管及轨距块为轨道交通常用零部件,成本与其他扣件相当;

(6)扣件进行防腐蚀处理,做法同地铁其他扣件。

根据上述分析,改进型扣件系统与国内地铁主流扣件相比,经济性好。扣件系统采用集成供货方式,有利于零部件之间配合,提高质量控制,确保达到设计性能要求;扣件系统通用性好,利于供货、减少备件,便于施工及运营管理,有利于降低维护成本。

6 结论

新型扣件,零部件多为国铁标准件或地铁通用件,有大量工程实例,性能稳定,安全可靠;既可用于高架线,满足无缝线路的铺设要求,也能用于地下线,满足调整量大的需求;便于制造及施工,接口亦适合减振扣件,可全线通用,经过铺设验证后可以在城市轨道交通工程中应用并推广。