基于电参数的螺杆泵杆管偏磨预判研究

黄 伟, 甘庆明, 张 磊, 辛 宏, 杨海涛

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710021;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710021)

螺杆泵因其采油效率高,占地面积小,使用维护方便,特别适合开采高黏度、高含砂和高含气原油[1],在长庆油田上逐步得到推广。但是,杆管偏磨问题一直是制约螺杆泵发展的瓶颈,抽油杆断脱事故频繁发生严重制约了螺杆泵采油技术的应用[2]。师国臣等人[3-5]通过分析抽油杆的静力学特征,认为抽油杆偏心旋转产生的惯性离心力和井眼弯曲是造成杆管偏磨的主要原因;刘巨保等人[6-11]通过分析抽油杆的振动力学特征,认为抽油杆因振动与油管发生碰撞摩擦是造成杆管偏磨的主要原因;董世民等人[12]通过仿真抽油杆在油管内的运动,认为抽油杆在油管内偏心旋转产生的陀螺效应,是造成杆管偏磨的主要原因。上述研究主要集中在螺杆泵杆管偏磨机理上,对选择抽油杆、安装扶正器等具有一定的指导作用。但现有防治方法不能从根本上解决其偏磨及断裂的问题,因此,在实际生产中,希望能够对杆管偏磨进行预判,而目前针对杆管偏磨的预判尚无有效方法。

目前,对螺杆泵的工作状态监测大多是通过电流取样信号进行的,但在油井举升系统中,螺杆泵机组运行的有功功率才能直接反映系统负荷的变化情况。从公式W=UIcosφ可以看出,电流仅为构成有功功率的一个参数,所以仅依据电流分析来判断螺杆泵的工作状况不够全面。有功功率不仅与电压、电流有关,还与电压和电流向量的夹角φ(即功率因数角)有关,因此只有通过有功功率、电流等综合因素才能准确把握螺杆泵机组的运行状况,对各种故障及时预判。为此,笔者利用同时监测电流、有功功率等电参数的方法,预判抽油杆的偏磨状况,从而提前采取措施调控螺杆泵井的含蜡量、沉没度和转速等生产参数,及时改善抽油杆的受力状态,达到防止发生杆管偏磨的目的。

1 基于电参数的抽油杆偏磨分析模型

电参数诊断技术的基本原理是,采用可以连续测试电机输入电参数瞬间有效值的测试仪器测试电参数,每秒测试多个点的电流、电压和功率因数等电机工作参数,考虑电机的内部损耗,准确计算出电机同期的输出轴扭矩,进而计算出抽油杆扭矩。

因此,电参数变化能反映抽油杆力学特性的变化。以地面驱动螺杆泵为研究对象,从分析抽油杆扭矩及所受轴向力出发,进行抽油杆力学特性分析:一方面通过力学特性分析,寻求影响抽油杆杆管偏磨的因素;另一方面,建立抽油杆力学特性、电机功率和电参数三者之间的关系。将以上2方面结合起来,建立基于电参数的抽油杆偏磨分析模型。

1.1 抽油杆的扭矩分析

螺杆泵采油井中,抽油杆偏磨甚至断裂是因其复杂受力所造成的。抽油杆工作时处于高速旋转运动状态,由于转子偏心运动、有离心惯性力作用及油管弯曲等情况,抽油杆柱会与油管壁摩擦、碰撞,造成抽油杆杆体磨损,承载能力下降。当磨损后的抽油杆不能达到正常生产所需要的扭矩时,就会发生杆体断裂事故。随着抽油杆偏磨程度的加重,其扭矩、轴向力也在发生变化。扭矩是举升液体的直接动力,是螺杆泵生产管理中的一个重要参数,它可以直接反映出螺杆泵采油井的工作状况,油井生产发生异常变化直接导致扭矩发生异常变化。同样,根据扭矩的异常变化可以及时发现异常井[13]。但是监测螺杆泵系统运行时的各项参数,其中螺杆泵光杆的扭矩、轴向力等数据可以实施在线测试并远传,不过实现成本高昂,且受恶劣环境和人为因素的制约,在接收端获取数据的准确性很难保证。因此,建立电参数与扭矩及轴向力之间的关系,通过分析电参数的变化了解螺杆泵的工况。

1) 以电参数为量度来分析抽油杆的扭矩,忽略光杆和抽油杆的扭矩传递损失,建立扭矩与功率之间的关系:

(1)

其中,P2=P1-ΔP0-

(2)

P1=UAIAcosφA+UBIBcosφB+UCICcosφC(3)

式中:Tc为抽油杆扭矩,N·m;P2为电机输出轴功率,kW;ηb为减速箱效率;ng为抽油杆转速,r/min;P1为输入功率(有功功率),kW;ΔP0为不变损耗;I1为电机负载电流,A;I0为电机空载电流,A;ηN为电机额定效率;PN为电机额定功率,kW;UA,UB和UC为在线监测的各相线电压,V;IA,IB和IC为各相线电流,A;cosφA,cosφB和cosφC为各相线的功率因数。

2) 从力学方面来分析抽油杆的扭矩。螺杆泵采油中,抽油杆所受扭矩主要有5种,可表示为[14]:

Tc=M1+M2+M3+M4+M5

(4)

式中:M1为螺杆的有功扭矩,N·m;M2为衬套与螺杆泵间的摩擦扭矩,N·m;M3为抽油杆与井内液体的摩擦扭矩,N·m;M4为抽油杆与油管的摩擦扭矩,N·m;M5为抽油杆的惯性扭矩,N·m。

1.2 抽油杆的轴向力分析

螺杆泵采油中,可假设抽油杆为刚性,且在抽油杆上截取的微单元线密度及截面积相同,则抽油杆所受轴向力可表示为:

F=F1+F2-F3+F4-F5

(5)

式中:F1为抽油杆自重,N;F2为泵进出口压差作用在转子上所产生的轴向力,N;F3为抽油杆浮力,N;F4为液体对抽油杆的轴向摩擦力,N;F5为温度效应产生的轴向力,N。

由于工况变化影响F2的可变参数为Δp,而Δp的大小与沉没度正相关,与油管半径负相关,因此沉没度增大或油管半径变小(即结蜡产生)时,F2会变大;由于工况变化影响F4的参数为流体的平均黏度,且为正相关,当管柱结蜡时平均黏度会上升,因此F4会变大;工况变化不会对F5产生影响或影响甚微。上述工况的变化都会通过抽油杆扭矩和轴向力的变化反映出来,当扭矩、轴向力发生变化时,抽油杆的偏磨程度就会发生变化。

2 应用分析

为了进一步验证基于电参数的抽油杆偏磨分析模型的可靠性,对现场监测参数变化情况与实际工况进行了分析对比。进行对比分析时,采用了现场20口螺杆泵井(其中故障井6口,正常井14口)的监测参数。经与现场实际情况对比验证,诊断结果符合率100%。下面仅以其中4口故障井的诊断资料为例进行分析说明。

2.1 抽油杆磨断分析

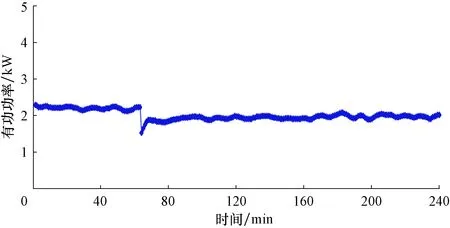

当杆管发生偏磨时,抽油杆与油管之间的摩擦力增大,杆管摩擦扭矩变大,电机有功功率会突然增大,电流、电压等电参数也会急剧升高。由于抽油杆持续旋转,杆管偏磨加剧,最后导致抽油杆断脱。抽油杆断脱瞬间,摩擦扭矩突然降低,电机有功功率急剧下降,电机的电流、电压等电参数也迅速降低。图1和图2分别为 X1-1 井发生杆管偏磨至最终被磨断时的电流、有功功率监测结果。

图1 X11 井抽油杆磨断前后的电流Fig.1 Current in Well X11 before and after the sucker rod worn off

图2 X1-1井抽油杆磨断前后的有功功率Fig.2 Active power in Well X1-1 before and after the sucker rod worn off

由图1和图2可知:电流由正常时的6.0 A变为最低时的4.6 A,减少了23.3%;而有功功率由正常时的2.2 kW变为最低时的0.3 kW,减少了86.3%。这说明有功功率对工况变化的敏感性强,尤其对中小驱动装置或电机轻载情况,比电流具有更强的反映工况变化的能力。

2.2 含蜡量偏高对偏磨的影响

图3和图4所示为 X1-2 井含蜡量偏高时电流和有功功率随时间的变化曲线。由图3和图4可知:该井含蜡量偏高时,电流和有功功率均有逐渐升高的趋势;油井含蜡量偏高时,抽油杆所受油井内液体的浮力增大,导致抽油杆在井筒中呈现弯曲状态,杆管发生偏磨;同时,当油管结蜡时,油管横截面面积减小,油管内径也减小,油井内液体的黏性阻力增大,抽油杆受到的摩擦扭矩会逐渐变大,最终导致电机的电流和有功功率逐渐升高。

图3 X12 井含蜡量偏高时的电流曲线Fig.3 Current corresponding to higher wax content in Well X12

图4 X12 井含蜡量偏高时的有功功率曲线Fig.4 Active power corresponding to higher wax content in Well X1-2

图5所示为 X1-3 井发生抽油杆偏磨前的电流和日产液量随时间的变化情况。由图5可知,该井投产后正常电流14.8~22.5 A,电流升至27.5 A时没有洗井,待电流升至34.0 A时第一次热洗,洗井周期为45 d,该井在电流高位运转30 d,此后缩短了热洗周期,当运转140 d时检泵发现该井在第50根抽油杆位置偏磨扭断。

图5 X13井监测结果Fig.5 Monitoring results of Well X1-3

由于含蜡量偏高会引起电流升高,因此含蜡量达到一定程度时需进行洗井作业,通常是根据经验确定热洗周期。在监测到电流、有功功率后,可在经验基础上根据螺杆泵热洗前及热洗后的数据对比分析,确定需洗井时的电流和有功功率变化幅度,确定螺杆泵井合理的热洗周期。

2.3 沉没度偏高对偏磨的影响

当螺杆泵转速偏低且其排空能力低于油井生产能力时,油井动液面上升,沉没度变大,减小了油管和油套环空之间的压力差,同时抽油杆所受轴向力减小。图6和图7为X1-4井沉没度偏大时的电流和有功功率。由图6和图7可知,由于螺杆泵工作参数偏低,油井排量小,电机负载低,电流变化不大,有功功率明显低于正常值,此时为防止偏磨,应该适当提高转速,将沉没度降至合理水平。

图6 X14 井沉没度偏高时的电流曲线Fig.6 Current corresponding to higher submergence in Well X14

图7 X14 井沉没度偏高时的有功功率曲线Fig.7 Active power corresponding to higher submergence in Well X14

针对这一状况,可应用自动调速功能,控制沉没度波动范围,当运行电流超出这个范围时,控制系统自动调整螺杆泵转速。通过调整螺杆泵转速,改变液面深度,进而改变抽油杆的弹性位移,当弯矩位置杆管的金属表面没有产生破坏时迅速产生漂移,使杆管磨损程度大幅度降低。

由应用分析可知,除了井自身结构等对抽油杆偏磨影响外,螺杆泵工作过程中结蜡及转速和沉没度偏大等工况也会影响到抽油杆的偏磨,这与上部分(本文第一部分)抽油杆偏磨分析模型的分析结果一致,即影响抽油杆轴向力及扭矩的因素有油管结蜡、进出口压差(与沉没度正相关)等。当抽油杆偏磨至断裂时,电流变化较大,有功功率会发生突变,因此利用电参数法来预判抽油杆的偏磨是可行的,并能保证预判的准确度。

3 结 论

1) 有功功率对工况变化的敏感性强,比电流具有更强的反映工况变化的能力。当杆管偏磨达到一定程度时,电流会降低,而有功功率发生明显的突变,根据这一变化对螺杆泵采油系统进行预判,发出杆管偏磨预警,可避免由杆管偏磨造成的故障。

2) 含蜡量偏高、转速偏高、沉没度偏大所引起的杆管偏磨监测曲线,其趋势与基于电参数的抽油杆偏磨分析模型的分析结果一致,说明基于电参数判断杆管偏磨可行,并能保证预判的准确度。

3) 提出用自动调速功能控制沉没度波动范围;针对含蜡量偏高所引起的杆管偏磨,提出用自动连续监测方法确定螺杆泵井的合理热洗周期,从而预防偏磨的发生。

参考文献

References

[1] 韩修廷,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工程大学出版社,1998:14.

Han Xiuting,Wang Xiuling,Jiao Zhenqiang.Principle and application of screw pump[M].Harbin:Harbin Engineering University Press,1998:14.

[2] 杨敏,汪涛,沈奇,等.螺杆泵采油抽油杆柱动力学研究[J].油气田地面工程,2011,30(2):10-12.

Yang Min,Wang Tao,Shen Qi,et al.Dynamics study on sucker rod of screw pump[J].Oil-Gasfield Surface Engineer,2011,30(2):10-12.

[3] 师国臣,陈卓如,李修文.螺杆泵采油井杆柱断脱机理及其对策[J].石油机械,2000,28(9):42-44.

Shi Guochen,Chen Zhuoru,Li Xiuwen.Causes and countermeasures of failure of rod string in screw pump wells[J].China Petroleum Machinery,2000,28(9):42-44.

[4] 祝庆远,王民轩,罗俊,等.螺杆泵采油油管柱弯曲对抽油杆柱的影响[J].石油机械,1999,27(10):38-39.

Zhu Qingyuan,Wang Minxuan,Luo Jun,et al.Effect of tubing string bending on rod string[J].China Petroleum Machinery,1999,27(10):38-39.

[5] 程鹏,顾雪林,胡才志,等.地面驱动单螺杆泵抽油杆失效分析与预防措施[J].石油机械,2000,28(4):26-27.

Cheng Peng,Gu Xuelin,Hu Caizhi,et al.Failure analysis of sucker rod string on surface driven single screw pump system[J].China Petroleum Machinery,2000,28(4):26-27.

[6] 刘巨保,罗敏,李淑红.地面驱动螺杆泵抽油杆柱动力学分析技术及其应用[J].石油学报,2005,26(1):121-124.

Liu Jubao,Luo Min,Li Shuhong.Dynamics analysis technology for rod string of surface driving screw pump and its application in Daging Oilfield[J].Acta Petrolei Sinica, 2005,26(1):121-124.

[7] 陈德春,李兆文,吴晓东.地面驱动螺杆泵采油系统抽油杆柱运动模型[J].石油大学学报:自然科学版,1999,23(1):42-44.

Chen Dechun,Li Zhaowen,Wu Xiaodong.Kinematic model for rod strings of screw pump insurface-drived pumping system[J].Journal of the University of Petroleum,China:Edition of Natural Science,1999,23(1):42-44.

[8] 王伟章,闫相祯,王海文,等.螺杆泵井驱动杆柱的偏磨和断裂动力学分析[J].中国石油大学学报:自然科学版,2008,32(2):97-101.

Wang Weizhang,Yan Xiangzhen,Wang Haiwen,et al.Dynamics analysis on partial abrasion andfracture of driving rod in screw pump wells[J].Journal of China University of Petroleum:Edition of Natural Science,2008,32(2):97-101.

[9] 李淑红,付军梅,金力杨.螺杆泵抽油杆柱的动态受力分析与工艺设计[J].钻采工艺,2003,26(2):61-64.

Li Shuhong,Fu Junmei,Jin Liyang.The dynamics force analysis and design of sucker rod in screw pump well[J].Drilling & Production Technology,2003,26(2):61-64.

[10] 吴晓东,吕彦平,李远超,等.单螺杆泵斜井抽油杆柱运动模型[J].石油钻探技术,2006,34(3):1-3.

Wu Xiaodong,Lv Yanping,Li Yuanchao,et al.Pumping rod movement model in deviated wells using single progressive carity pump[J].Petroleum Drilling Techniques,2006,34(3):1-3.

[11] 李远超,吴晓东,吕彦平,等.螺杆泵采油井扶正器位置设计动力学研究[J].石油钻采工艺,2005,27(5):67-70.

Li Yuanchao,Wu Xiaodong,Lv Yanping,et al.Research on the dynamics model of surface-driven single progressing cavity pump rod and centralizer design[J].Oil Drilling & Production Technology, 2005,27(5):67-70.

[12] 董世民,张万胜,王强,等.直井地面驱动螺杆泵采油杆管偏磨机理[J].石油学报,2012,33(2):304-309.

Dong Shimin,Zhang Wansheng,Wang Qiang,et al.Mechanism of eccentric wear between rod string and tubing string of a surface driving screw pump lifting system in vertical wells[J].Acta Petroei Sinica,2012,33(2):304-309.

[13] 钟德权.螺杆泵井扭矩分析[J].油气田地面工程,2007,26(2):19-20.

Zhong Dequan.Analysis of screw pump well torque[J].Oil-Gasfield Surface Engineer,2007,26(2):19-20.

[14] 徐建宁,屈文涛.螺杆泵采输技术[M].北京:石油工业出版社,2006:30.

Xu Jianning,Qu Wentao.Screw pump production and transportation technology[M].Beijing:Petroleum Industry Press,2006:30.